In sostanza, la Deposizione Chimica da Vapore Organometallico (MOCVD) è una sottofamiglia altamente specializzata della più ampia famiglia della Deposizione Chimica da Vapore (CVD). La differenza principale risiede nei precursori chimici utilizzati: la MOCVD utilizza composti organometallici complessi, mentre i processi CVD generali possono utilizzare una gamma più ampia di sostanze chimiche spesso più semplici e inorganiche. Questa scelta fondamentale del precursore determina le condizioni del processo, la qualità del film e l'applicazione finale della tecnica.

Sebbene entrambi i processi depositino film sottili atomo per atomo da una fase gassosa, la distinzione chiave è tra precisione e versatilità. La MOCVD è lo strumento per creare strutture cristalline complesse e di elevata purezza con un controllo eccezionale, mentre la categoria CVD più ampia offre un cavallo di battaglia più scalabile ed economico per una gamma più ampia di materiali.

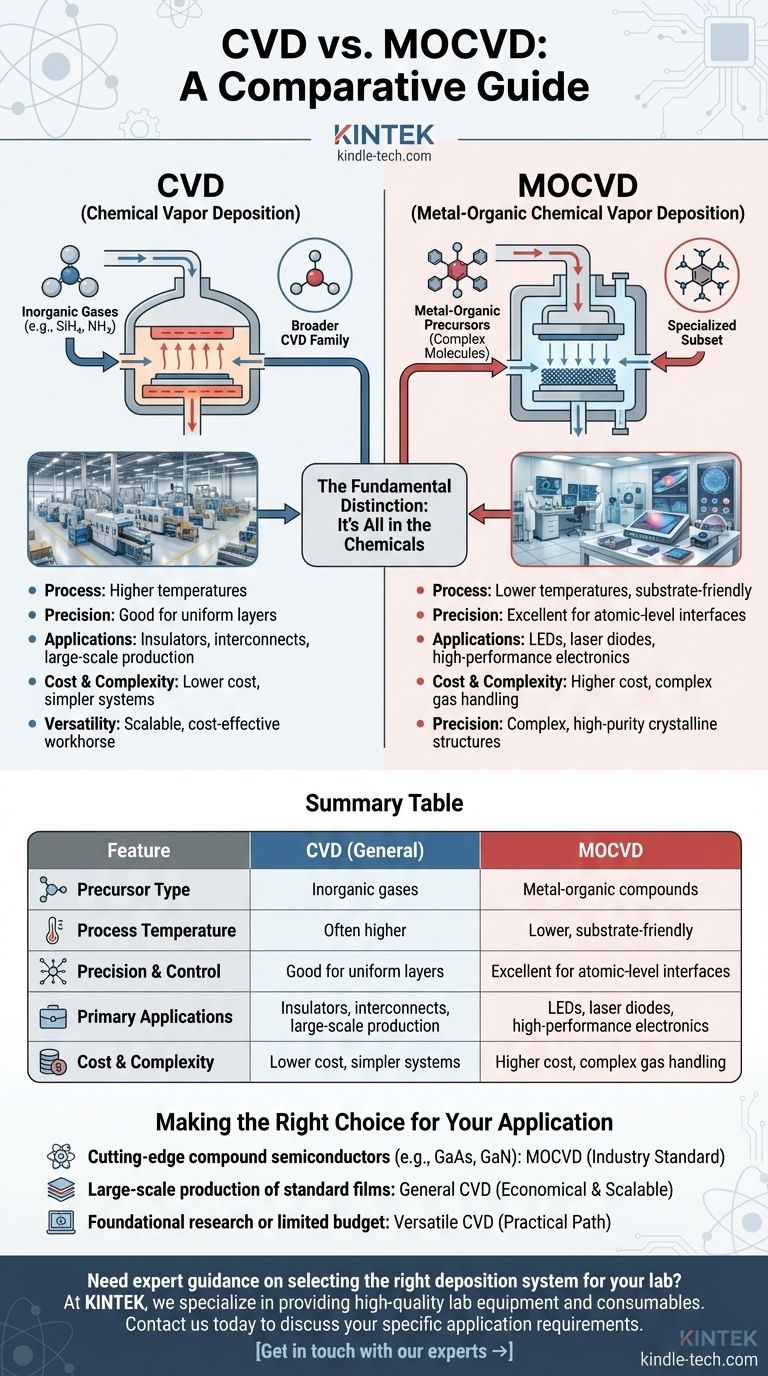

La Distinzione Fondamentale: È Tutta una Questione di Chimica

La "CV" in entrambi i nomi sta per "Vapore Chimico" (Chemical Vapor), che si riferisce ai precursori chimici gassosi che trasportano gli atomi desiderati sulla superficie del substrato. La scelta di questo precursore è la differenza fondamentale tra MOCVD e altri metodi CVD.

Cos'è un Precursore?

Un precursore è una molecola che contiene l'elemento che si desidera depositare, ma in una forma volatile che può essere trasportata come gas o vapore. Quando questo vapore raggiunge il substrato caldo, la molecola si scompone (decompone), lasciando l'elemento desiderato come film sottile.

L'Uso degli Organometallici nella MOCVD

La MOCVD utilizza precursori organometallici, che sono molecole complesse in cui un atomo metallico è legato a ligandi organici (a base di carbonio).

Queste sostanze chimiche sofisticate sono spesso liquidi o solidi che possono essere vaporizzati a basse temperature. Ciò consente all'intero processo di deposizione di funzionare a una temperatura inferiore rispetto a molte altre tecniche CVD.

La Gamma di Precursori Più Ampia della CVD Generale

La categoria CVD generale comprende numerose tecniche che possono utilizzare una gamma più ampia di precursori, più comunemente semplici gas inorganici.

Ad esempio, la deposizione di nitruro di silicio può utilizzare gas silano (SiH₄) e ammoniaca (NH₃). Questi processi sono spesso più semplici e utilizzano sostanze chimiche più facilmente disponibili e meno costose.

Come i Precursori Determinano Processo e Prestazioni

La differenza nei materiali di partenza chimici porta a divergenze significative nella capacità del processo, nella precisione e nella qualità del film finale.

Il Vantaggio delle Temperature Inferiori nella MOCVD

Poiché i precursori organometallici si decompongono a temperature relativamente basse, la MOCVD è ideale per depositare film su substrati che non possono sopportare alte temperature. Questo è un vantaggio critico per la fabbricazione di dispositivi semiconduttori complessi e multistrato.

Precisione e Qualità del Film Senza Paragoni

La MOCVD offre un grado di controllo eccezionalmente elevato. Consente la crescita di film monocristallini di elevata purezza e la creazione di interfacce nette — transizioni perfettamente definite tra diversi strati di materiale — essenziali per l'elettronica e l'optoelettronica ad alte prestazioni come LED e diodi laser.

Questo processo consente anche un preciso controllo del drogaggio, consentendo agli ingegneri di introdurre meticolosamente impurità per mettere a punto le proprietà elettriche di un materiale.

La Versatilità e la Scalabilità della CVD Generale

Sebbene meno precisa della MOCVD, varie tecniche CVD sono la spina dorsale dell'industria dei semiconduttori per una ragione. Sono altamente affidabili, ben comprese e possono essere scalate per la produzione industriale di massa di film più semplici e uniformi come il biossido di silicio (isolanti) o il tungsteno (interconnessioni).

Comprendere i Compromessi: Costo contro Capacità

Scegliere tra MOCVD e un altro processo CVD è un classico compromesso ingegneristico tra i requisiti di prestazione e la realtà economica. Non esiste un'unica tecnica "migliore"; esiste solo lo strumento giusto per il lavoro.

Il Costo e la Complessità Maggiori della MOCVD

I sistemi MOCVD sono complessi e costosi. I precursori organometallici stessi sono costosi da sintetizzare e purificare, e i reattori richiedono sistemi sofisticati di gestione dei gas e di sicurezza, rendendola una tecnologia ad alto investimento.

La Semplicità e l'Economicità della CVD

Molti sistemi CVD generali sono significativamente più economici e semplici da utilizzare e mantenere. Per le applicazioni in cui la perfezione a livello atomico non è richiesta, offrono un eccellente equilibrio tra qualità, produttività e costo, rendendoli pratici sia per la produzione su larga scala che per i laboratori di ricerca attenti al budget.

L'Applicazione Determina la Scelta

Un laboratorio universitario potrebbe utilizzare un sistema CVD semplice ed economico per la ricerca fondamentale sulla scienza dei materiali. Una fabbrica di chip di memoria ad alto volume utilizzerà sistemi CVD altamente ottimizzati e su larga scala. Un'azienda che produce diodi laser all'avanguardia o transistor ad alta frequenza investirà in MOCVD per la sua precisione senza pari.

Fare la Scelta Giusta per la Tua Applicazione

La tua decisione finale deve essere guidata dai requisiti specifici del film che devi creare e del dispositivo che intendi costruire.

- Se la tua attenzione principale è sui semiconduttori composti all'avanguardia (ad esempio, GaAs, GaN, InP per LED, laser o transistor ad alta potenza): La MOCVD è lo standard industriale grazie alla sua precisione e capacità di far crescere film cristallini di alta qualità.

- Se la tua attenzione principale è sulla produzione su larga scala di film standard (ad esempio, biossido di silicio, nitruro di silicio, polisilicio o tungsteno): Una forma specifica e ottimizzata di CVD generale (come LPCVD o PECVD) è quasi sempre la scelta più economica e scalabile.

- Se la tua attenzione principale è sulla ricerca fondamentale o su applicazioni con un budget limitato: Un sistema CVD versatile e più semplice spesso fornisce il percorso più pratico, evitando l'alto costo e la complessità della MOCVD.

In definitiva, comprendere questa distinzione ti consente di selezionare la tecnica di deposizione che si allinea perfettamente con i tuoi obiettivi tecnici e i vincoli economici.

Tabella Riassuntiva:

| Caratteristica | CVD (Generale) | MOCVD |

|---|---|---|

| Tipo di Precursore | Gas inorganici (es. SiH₄, NH₃) | Composti organometallici |

| Temperatura di Processo | Spesso più alta | Più bassa, adatta al substrato |

| Precisione e Controllo | Buono per strati uniformi | Eccellente per interfacce a livello atomico |

| Applicazioni Principali | Isolanti, interconnessioni, produzione su larga scala | LED, diodi laser, elettronica ad alte prestazioni |

| Costo e Complessità | Costo inferiore, sistemi più semplici | Costo superiore, gestione complessa dei gas |

Hai bisogno di una guida esperta per selezionare il sistema di deposizione giusto per il tuo laboratorio?

In KINTEK, siamo specializzati nel fornire attrezzature e materiali di consumo di laboratorio di alta qualità su misura per le tue esigenze di ricerca e produzione. Sia che tu stia lavorando sulla produzione di semiconduttori su larga scala o sull'optoelettronica all'avanguardia, il nostro team può aiutarti a scegliere tra sistemi CVD versatili o reattori MOCVD di precisione per ottimizzare i tuoi processi di film sottile.

Contattaci oggi stesso per discutere i requisiti specifici della tua applicazione e scoprire come le nostre soluzioni possono migliorare le capacità del tuo laboratorio.

Mettiti in contatto con i nostri esperti →

Guida Visiva

Prodotti correlati

- Apparecchiatura per macchine HFCVD per rivestimento di nano-diamante per matrici di trafilatura

- Fornace a tubo diviso da 1200℃ con tubo al quarzo Fornace tubolare da laboratorio

- 915MHz MPCVD Diamond Machine Sistema di deposizione chimica da vapore al plasma a microonde Reattore

- Fornace a tubo da laboratorio ad alta temperatura da 1400℃ con tubo in allumina

- Fornace a Tubo da Laboratorio ad Alta Temperatura da 1700℃ con Tubo di Allumina

Domande frequenti

- Qual è il ruolo del sistema HF-CVD nella preparazione degli elettrodi BDD? Soluzioni scalabili per la produzione di diamanti drogati con boro

- Quali sono i vantaggi dell'utilizzo dell'HFCVD per gli elettrodi BDD? Scalare la produzione industriale di diamanti in modo efficiente

- Cos'è la CVD al plasma a microonde? Una guida alla sintesi di diamanti e materiali ad alta purezza

- Quale macchina viene utilizzata per creare diamanti coltivati in laboratorio? Scopri le tecnologie HPHT e CVD

- Cos'è la deposizione chimica da fase vapore a filamento caldo di diamante? Una guida ai rivestimenti di diamante sintetico