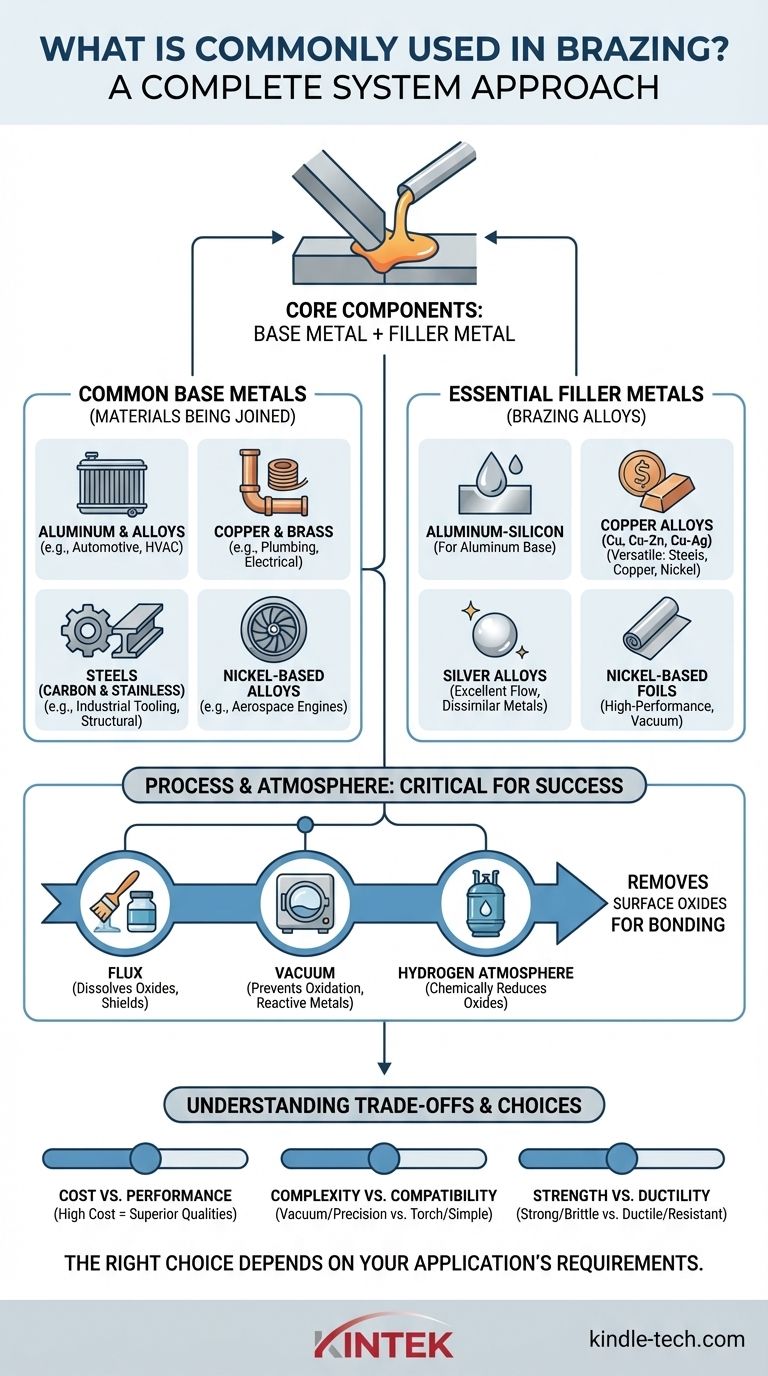

Nella sua essenza, la brasatura utilizza due componenti principali: un metallo base, che è il materiale che si sta unendo, e un metallo d'apporto, che si fonde per creare il legame. I metalli base più comuni includono acciaio, rame e leghe di alluminio, mentre i metalli d'apporto sono tipicamente leghe a base di alluminio-silicio, rame o argento.

La chiave per comprendere la brasatura è vederla come un sistema completo. La scelta del metallo base, del metallo d'apporto e del processo di brasatura sono tutti interconnessi, guidati dai requisiti dell'applicazione finale in termini di resistenza, resistenza alla corrosione e costo.

Comprendere i componenti fondamentali della brasatura

La brasatura crea giunzioni forti e permanenti tra due o più parti metalliche senza fondere le parti stesse. Ciò si ottiene riscaldando l'assieme e fondendo un metallo d'apporto che fluisce nello spazio tra di esse per azione capillare.

Metalli base comuni

Il metallo base è il materiale che si sta cercando di unire. Sebbene sia possibile brasare una vasta gamma di materiali, alcuni dominano le applicazioni industriali.

- Alluminio e sue leghe: Sono estremamente comuni, specialmente nel settore automobilistico e HVAC per componenti come radiatori e scambiatori di calore, grazie alla loro leggerezza e all'eccellente conducibilità termica.

- Rame e Ottone: Apprezzati per la loro elevata conducibilità e resistenza alla corrosione, sono elementi fondamentali nelle industrie idrauliche, elettriche e HVAC.

- Acciai (Carbonio e Inossidabile): Utilizzati per la loro resistenza e versatilità, gli acciai vengono brasati per tutto, dagli utensili industriali ai componenti strutturali. L'acciaio inossidabile è spesso scelto per la sua superiore resistenza alla corrosione.

- Leghe a base di nichel (es. Inconel): Scelte per applicazioni ad alta temperatura e alto stress, come nei motori aerospaziali, dove le prestazioni sono fondamentali.

Metalli d'apporto essenziali (Leghe per brasatura)

Il metallo d'apporto è il fulcro del processo di brasatura. Deve avere un punto di fusione inferiore a quello dei metalli base e la capacità di "bagnare", o scorrere su, le superfici da unire.

- Alluminio-Silicio (Al-Si): Il materiale d'apporto standard per la brasatura di metalli base in alluminio.

- Rame, Rame-Zinco (Ottone) e Rame-Argento: Una famiglia versatile e ampiamente utilizzata di metalli d'apporto per unire acciai, rame e leghe di nichel.

- Leghe d'Argento: Questi materiali d'apporto offrono eccellenti caratteristiche di scorrimento e creano giunzioni forti e duttili. Sono spesso utilizzati per unire metalli dissimili.

- Fogli a base di Nichel: Spesso utilizzati nella brasatura sottovuoto per applicazioni ad alte prestazioni, possono includere elementi come boro, silicio e fosforo per controllare le caratteristiche di fusione.

Il ruolo critico del processo e dell'atmosfera

Non è possibile selezionare un metallo base e un materiale d'apporto isolatamente. Il metodo di brasatura influenza direttamente quali materiali sono compatibili e come la giunzione si forma con successo.

Il problema: Ossidi superficiali

Praticamente tutti i metalli formano un sottile e duro strato di ossido sulla loro superficie quando esposti all'aria (come la ruggine sull'acciaio o lo strato opaco sull'alluminio). Questo strato di ossido impedisce al metallo d'apporto di aderire al metallo base. Una brasatura riuscita dipende interamente dalla sua rimozione.

Soluzione 1: Flusso (Flussante)

Per molti processi comuni come la brasatura a torcia o a forno all'aria, si utilizza un flusso (flussante). Il flusso è un composto chimico applicato all'area della giunzione che si scioglie prima del metallo d'apporto, dissolvendo gli ossidi e proteggendo la superficie dalla riossidazione. La brasatura con gas protettivo spesso si basa sul flusso per rompere lo strato di ossido su materiali come l'alluminio.

Soluzione 2: Atmosfera e chimica della lega

Nei processi più avanzati, è l'ambiente stesso a rimuovere gli ossidi.

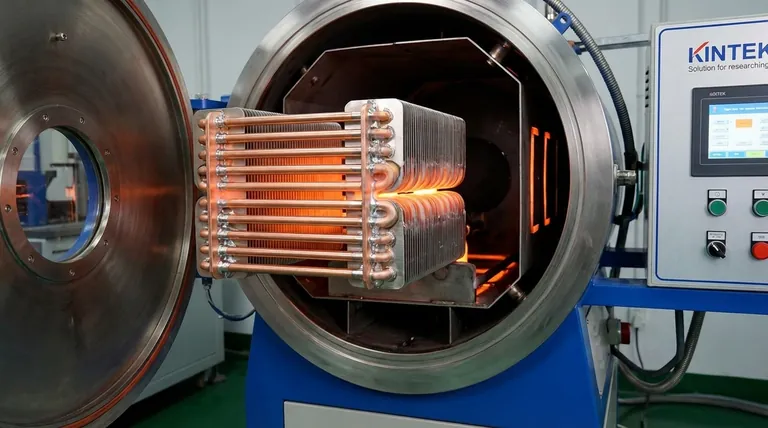

- Brasatura sottovuoto: Rimuovendo quasi tutta l'aria da un forno, si previene l'ossidazione. Per i metalli reattivi come l'alluminio, specifici metalli d'apporto (es. serie

4104) contengono magnesio, che vaporizza alla temperatura di brasatura e scompone aggressivamente il tenace strato di ossido di alluminio. - Brasatura in atmosfera di idrogeno: Un'atmosfera di idrogeno puro può "ridurre" chimicamente (rimuovere) gli ossidi su materiali come rame e acciaio, creando una superficie ultra-pulita per l'adesione del metallo d'apporto. Tuttavia, questo processo non può essere utilizzato per metalli reattivi come il titanio, che forma idruri e diventa fragile.

Comprendere i compromessi

La scelta dei materiali di brasatura implica il bilanciamento di priorità concorrenti. Non esiste un materiale "migliore" in assoluto, ma solo quello più appropriato per il lavoro.

Costo vs. Prestazioni

I metalli d'apporto ad alte prestazioni contenenti argento o oro offrono qualità di giunzione superiori ma hanno un costo significativo. Allo stesso modo, i metalli base come le leghe di nichel o il titanio sono molto più costosi dell'acciaio al carbonio o dell'alluminio.

Complessità del processo vs. Compatibilità dei materiali

La brasatura sottovuoto consente di unire assiemi complessi e metalli reattivi come il titanio con eccezionale precisione. Tuttavia, le attrezzature e i tempi di lavorazione sono costosi. Metodi più semplici come la brasatura a torcia sono più economici ma non sono adatti per parti sensibili o complesse.

Resistenza della giunzione vs. Duttilità

Le proprietà finali della giunzione brasata dipendono dall'interazione tra il materiale d'apporto e il metallo base. Alcuni materiali d'apporto creano giunzioni eccezionalmente resistenti ma possono essere fragili, mentre altri forniscono maggiore duttilità e resistenza alla fatica. Questa scelta è fondamentale nelle parti che subiscono vibrazioni o cicli termici.

Fare la scelta giusta per la tua applicazione

La selezione dei materiali dovrebbe essere sempre guidata dallo scopo previsto del prodotto finale.

- Se la tua priorità principale è un giunto generico ed economico: Utilizza metalli base comuni come acciaio al carbonio o rame con un materiale d'apporto standard a base di rame-zinco o argento.

- Se la tua priorità principale sono componenti leggeri per il trasferimento di calore: La giunzione di metalli base in alluminio con una lega d'apporto alluminio-silicio utilizzando brasatura in atmosfera controllata o sottovuoto è lo standard industriale.

- Se la tua priorità principale è la massima resistenza e prestazione in ambienti estremi: Le leghe a base di nichel, gli acciai inossidabili o il titanio brasati in un forno sottovuoto ad alta purezza forniranno l'integrità della giunzione e la pulizia necessarie.

In definitiva, una brasatura di successo si ottiene progettando un sistema compatibile di metallo base, metallo d'apporto e processo, adattato al tuo obiettivo specifico.

Tabella riassuntiva:

| Componente | Esempi comuni | Caratteristiche chiave |

|---|---|---|

| Metalli Base | Leghe di alluminio, Rame, Acciaio, Leghe di nichel | Resistenza, conducibilità, resistenza alla corrosione, prestazioni ad alta temperatura |

| Metalli d'Apporto | Alluminio-Silicio, Leghe di Rame, Leghe d'Argento, Fogli a base di Nichel | Punto di fusione inferiore al metallo base, scorre per azione capillare |

| Processo/Atmosfera | Flusso, Vuoto, Atmosfera di Idrogeno | Rimuove gli ossidi per consentire l'adesione del metallo d'apporto |

Pronto a ottenere giunzioni brasate forti e affidabili per le tue esigenze di laboratorio o di produzione? L'attrezzatura giusta è fondamentale per il successo. KINTEK è specializzata in forni da laboratorio ad alte prestazioni, inclusi sistemi di brasatura sottovuoto e ad atmosfera, progettati per un controllo preciso della temperatura e risultati privi di ossidi. Che tu stia lavorando con scambiatori di calore in alluminio, componenti elettrici in rame o leghe di nichel ad alta resistenza, la nostra esperienza garantisce che il tuo processo di brasatura sia ottimizzato per qualità ed efficienza. Contatta oggi i nostri esperti di brasatura per discutere la tua applicazione specifica e come le attrezzature KINTEK possono migliorare i tuoi risultati.

Guida Visiva

Prodotti correlati

- Fornace per brasatura sinterizzata a trattamento termico sotto vuoto

- Fornace a vuoto di molibdeno per trattamento termico

- Fornace per Trattamento Termico Sottovuoto in Grafite da 2200 ℃

- Fornace a Tubo di Quarzo da Laboratorio da 1700℃ con Forno Tubolare a Tubo di Allumina

- Fornace per Trattamento Termico Sottovuoto con Rivestimento in Fibra Ceramica

Domande frequenti

- A cosa serve un forno a vuoto? Sblocca la purezza nella lavorazione ad alta temperatura

- Cos'è la brasatura nel trattamento termico? Ottenere una qualità di giunzione e un'efficienza superiori

- Cos'è la brasatura sotto vuoto? La guida definitiva all'unione di metalli ad alta purezza e senza flussante

- Qual è il costo di un forno per brasatura sottovuoto? Una guida ai fattori chiave e alla strategia di investimento

- A cosa servono i forni a vuoto? Sblocca la massima purezza e prestazioni dei materiali