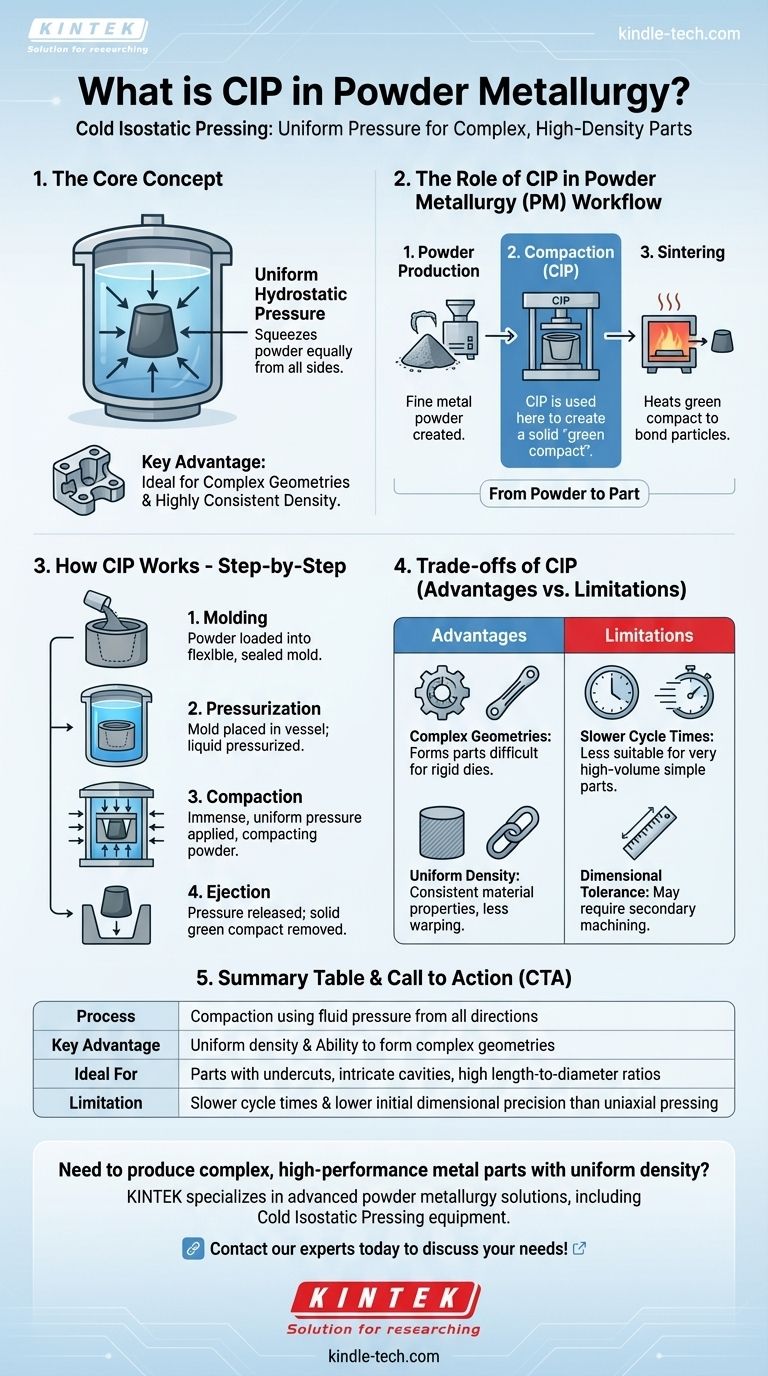

Nella metallurgia delle polveri, la pressatura isostatica a freddo (CIP) è un metodo di compattazione che utilizza la pressione del fluido per comprimere uniformemente la polvere metallica in una forma solida prima della fase finale di sinterizzazione. Questo processo viene utilizzato per creare un oggetto preliminare, noto come "compatto verde", che ha una sufficiente integrità strutturale per essere maneggiato.

Il vantaggio centrale del CIP è l'uso di una pressione uniforme e idrostatica. A differenza delle presse tradizionali che applicano forza in una sola direzione, il CIP comprime la polvere in modo uguale da tutti i lati, rendendolo unicamente capace di formare parti complesse con una densità altamente consistente.

Il ruolo del CIP nel processo di metallurgia delle polveri

Per comprendere il CIP, è necessario prima capire il suo posto all'interno del più ampio flusso di lavoro della metallurgia delle polveri (PM). Il processo PM consiste fondamentalmente in tre fasi principali.

Dalla polvere al pezzo: le fasi principali

Innanzitutto, una fine polvere metallica viene prodotta attraverso metodi come l'atomizzazione o la reazione chimica. Questa materia prima è la base del pezzo finale.

In secondo luogo, la polvere sfusa viene compattata nella forma desiderata. Questa è la fase in cui viene impiegata la pressatura isostatica a freddo. L'obiettivo è creare un oggetto fragile ma solido, il "compatto verde".

Infine, il compatto verde viene riscaldato in un forno ad atmosfera controllata a una temperatura inferiore al suo punto di fusione. Questo processo, noto come sinterizzazione, lega insieme le particelle metalliche, conferendo al pezzo la sua resistenza e le sue proprietà finali.

Come funziona effettivamente la pressatura isostatica a freddo

L'efficacia del CIP deriva dalla sua unica applicazione della pressione. Supera le limitazioni delle presse meccaniche convenzionali utilizzando un mezzo liquido per svolgere il lavoro.

Il principio "isostatico"

La chiave è il termine isostatico, che significa "pressione uniforme in tutte le direzioni". Immaginate di stringere un oggetto in una morsa meccanica: la pressione viene applicata solo da due lati.

Ora, immaginate di immergere quell'oggetto in profondità nell'oceano. La pressione dell'acqua agisce su tutta la sua superficie in modo uguale. Questo è il principio alla base del CIP. Il liquido agisce come un mezzo perfetto per trasmettere la pressione in modo uniforme su ogni superficie della massa di polvere.

Il processo CIP passo dopo passo

- Stampaggio: La polvere metallica viene caricata in uno stampo flessibile e sigillato, tipicamente fatto di gomma, uretano o PVC. Questo stampo definisce la forma del pezzo.

- Pressurizzazione: Lo stampo sigillato viene posizionato all'interno di un recipiente ad alta pressione riempito con un liquido (solitamente acqua o olio).

- Compattazione: Il liquido viene pressurizzato, applicando un'immensa e uniforme pressione all'esterno dello stampo flessibile. Questo compatta la polvere all'interno in una massa solida.

- Espulsione: La pressione viene rilasciata e lo stampo contenente il compatto verde ora solido viene rimosso dal recipiente.

Il risultato: un compatto verde uniforme

Il risultato è un pezzo con una densità notevolmente uniforme. Poiché la pressione è stata applicata da tutti i lati, non ci sono punti deboli o gradienti di densità che possono verificarsi con la pressatura unidirezionale, il che è fondamentale per le prestazioni nel pezzo sinterizzato finale.

Comprendere i compromessi del CIP

Sebbene potente, il CIP non è la soluzione universale per tutta la compattazione delle polveri. I suoi benefici comportano limitazioni specifiche che lo rendono adatto per determinate applicazioni e non per altre.

Vantaggio chiave: geometrie complesse

Il CIP eccelle nella produzione di forme difficili o impossibili da realizzare con matrici rigide. Ciò include parti con sottosquadri, cavità interne intricate o elevati rapporti lunghezza-diametro.

Vantaggio chiave: densità uniforme

La pressione uniforme assicura che le proprietà del materiale in tutto il pezzo siano consistenti. Ciò minimizza la deformazione durante la sinterizzazione e migliora le prestazioni meccaniche del componente finale.

Limitazione: tempi di ciclo più lenti

Il processo di caricamento dello stampo, sigillatura, posizionamento nel recipiente, pressurizzazione e depressurizzazione è intrinsecamente più lento del rapido movimento di stampaggio di una pressa meccanica. Ciò rende il CIP meno adatto per la produzione di volumi molto elevati di parti semplici.

Limitazione: tolleranza dimensionale

Sebbene la forma sia complessa, la precisione dimensionale iniziale può essere inferiore a quella della compattazione con matrice rigida. Lo stampo flessibile può deformarsi leggermente, il che significa che le parti realizzate tramite CIP spesso richiedono una lavorazione secondaria per soddisfare tolleranze strette.

Fare la scelta giusta per il tuo obiettivo

La selezione del metodo di compattazione corretto dipende interamente dalla geometria del pezzo, dalle prestazioni richieste e dal volume di produzione.

- Se il tuo obiettivo principale è la produzione di grandi volumi di forme semplici: La compattazione tradizionale con matrice uniassiale (a direzione singola) è quasi sempre più conveniente e veloce.

- Se il tuo obiettivo principale è la creazione di parti con geometrie interne o esterne complesse: Il CIP è uno dei migliori metodi disponibili per formare il compatto verde iniziale.

- Se il tuo obiettivo principale è ottenere la massima uniformità del materiale e minimizzare i difetti: Il CIP fornisce una consistenza di densità superiore, portando a un prodotto finale di qualità superiore dopo la sinterizzazione.

Comprendendo la sua capacità unica di applicare una pressione uniforme, puoi sfruttare il CIP come un potente strumento per la produzione di componenti avanzati e complessi.

Tabella riassuntiva:

| Caratteristica | Descrizione |

|---|---|

| Processo | Compattazione utilizzando la pressione del fluido da tutte le direzioni |

| Vantaggio chiave | Densità uniforme e capacità di formare geometrie complesse |

| Ideale per | Parti con sottosquadri, cavità intricate o elevati rapporti lunghezza-diametro |

| Limitazione | Tempi di ciclo più lenti e precisione dimensionale iniziale inferiore rispetto alla pressatura uniassiale |

Devi produrre parti metalliche complesse e ad alte prestazioni con densità uniforme?

KINTEK è specializzata in soluzioni avanzate di metallurgia delle polveri, inclusi attrezzature e materiali di consumo per la pressatura isostatica a freddo. La nostra esperienza aiuta laboratori e produttori a raggiungere una consistenza superiore dei materiali e a formare geometrie intricate in modo efficiente.

Contatta i nostri esperti oggi stesso per discutere come la nostra tecnologia CIP può migliorare il tuo processo di ricerca e sviluppo o di produzione!

Guida Visiva

Prodotti correlati

- Presse Isostatica a Freddo per Laboratorio Automatico Macchina per Presse Isostatica a Freddo

- Macchina manuale per pressatura isostatica a freddo CIP per pellet

- Pressa Isostatica a Freddo Elettrica da Laboratorio CIP per Pressatura Isostatica a Freddo

- Pressa Idraulica da Laboratorio Macchina per Presse per Pellet per Glove Box

- Pressa per pellet da laboratorio idraulica divisa elettrica

Domande frequenti

- Quali sono gli svantaggi della pressatura isostatica a freddo? Limitazioni chiave nell'accuratezza dimensionale e nella velocità

- Cosa sono HIP e CIP nella metallurgia delle polveri? Scegliere il processo giusto per i tuoi materiali

- Qual è il processo di pressatura isostatica a sacco secco (dry bag)? Ideale per la produzione ad alto volume di forme semplici

- Quanto costa una pressa isostatica? Una guida ai prezzi per laboratorio rispetto a quelli industriali

- Per cosa viene utilizzata la pressatura isostatica a freddo? Ottenere una densità uniforme nelle parti complesse

- Come migliora una pressa isostatica a caldo (HIP) le leghe AlFeTiCrZnCu? Raggiungimento di una durezza di 10 GPa e densità massima

- Cos'è il processo di pressatura isostatica a freddo? Crea parti uniformi e ad alta integrità

- Cos'è il processo a sacco secco? Una guida alla pressatura isostatica ad alta velocità