In sostanza, la deposizione chimica da vapore (CVD) è un processo di produzione altamente controllato utilizzato per creare film sottili e solidi sulla superficie di un pezzo da lavorare, noto come substrato. Ciò si ottiene introducendo gas precursori in una camera di reazione, che quindi subiscono una reazione chimica sulla o vicino alla superficie del substrato, depositando un nuovo strato solido che si lega chimicamente ad esso.

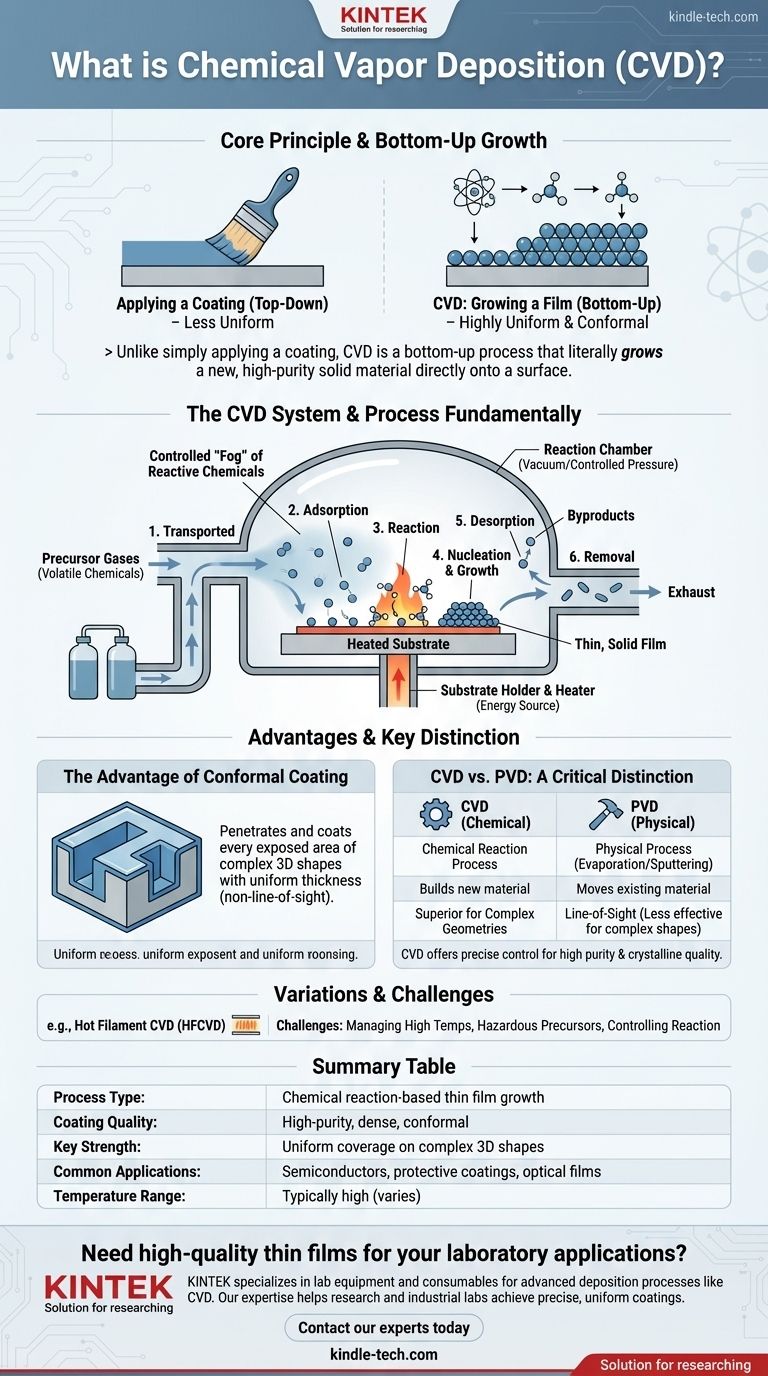

A differenza della semplice applicazione di un rivestimento, la CVD è un processo bottom-up che letteralmente fa crescere un nuovo materiale solido di elevata purezza direttamente su una superficie. Ciò consente di creare film eccezionalmente uniformi e densi che si conformano perfettamente anche alle forme più complesse.

Come funziona fondamentalmente la CVD

Il principio fondamentale della CVD è trasformare un gas in un solido attraverso una reazione chimica. Pensala come una "nebbia" di sostanze chimiche reattive controllata con precisione che si solidifica solo quando tocca la superficie bersaglio.

I componenti chiave di un sistema CVD

Un tipico sistema CVD è composto da diverse parti critiche:

- Camera di reazione: Un ambiente chiuso e sigillato (spesso sotto vuoto) in cui avviene la deposizione. Il vuoto rimuove i contaminanti e consente un controllo preciso della pressione.

- Gas precursori: Composti chimici volatili che contengono gli atomi necessari per il film finale. Vengono iniettati nella camera allo stato gassoso.

- Substrato: È il pezzo da lavorare o il materiale su cui verrà fatto crescere il film sottile. Viene riscaldato a una temperatura specifica per innescare la reazione chimica.

- Fonte di energia: Il calore è la fonte di energia più comune, utilizzata per aumentare la temperatura del substrato e/o della camera fino al punto in cui i gas precursori reagiscono o si decompongono.

Il processo di deposizione passo dopo passo

Sebbene le specifiche varino, il processo segue generalmente una sequenza di passaggi fisici e chimici ben definiti:

- Trasporto: I gas precursori vengono trasportati nella camera di reazione e fluiscono verso il substrato.

- Adsorbimento: Le molecole di gas atterrano e aderiscono alla superficie riscaldata del substrato.

- Reazione: Innescate dall'alta temperatura, le molecole adsorbite subiscono reazioni chimiche. Questa può essere una decomposizione (rottura) o una reazione con altri gas.

- Nucleazione e crescita: I prodotti solidi della reazione iniziano a formare aggregati stabili (nucleazione) sulla superficie, che poi crescono fino a formare un film continuo.

- Desorbimento: I sottoprodotti gassosi della reazione vengono rilasciati dalla superficie.

- Rimozione: Questi gas di sottoprodotto vengono trasportati via dal substrato ed espulsi dalla camera.

Comprendere i compromessi e le variazioni

La CVD è una tecnologia potente e versatile, ma non è una soluzione universale. Comprendere i suoi vantaggi e svantaggi è fondamentale per la sua corretta applicazione.

Il vantaggio del rivestimento conforme

La forza distintiva della CVD è la sua capacità di produrre rivestimenti conformi. Poiché il precursore è un gas, può penetrare e rivestire ogni area esposta di un oggetto tridimensionale complesso con uno spessore uniforme. Questo è estremamente difficile da ottenere con metodi a linea di vista.

Principali insidie da evitare

La sfida principale nella CVD è gestire le alte temperature richieste, che possono danneggiare i substrati sensibili. Anche le sostanze chimiche precursori possono essere pericolose e costose, e il controllo della reazione per evitare la formazione indesiderata di particelle in fase gassosa è una sfida tecnica costante.

Principali variazioni di CVD

Il termine CVD comprende una famiglia di tecniche correlate. Ad esempio, la CVD a filamento caldo (HFCVD) utilizza un filo riscaldato realizzato con un materiale come il tungsteno per scomporre termicamente i gas precursori sopra il substrato. Ciò consente la dissociazione a temperature del substrato più basse, ma introduce il rischio di degradazione del filamento nel tempo.

CVD rispetto a PVD: una distinzione critica

Un altro metodo comune per i film sottili è la deposizione fisica da vapore (PVD). La differenza fondamentale è l'azione chimica rispetto a quella fisica.

- CVD è un processo chimico: Costruisce un nuovo materiale tramite reazione.

- PVD è un processo fisico: Sposta un materiale esistente da una sorgente (target) al substrato tramite evaporazione o sputtering. È un processo a linea di vista, che lo rende meno efficace per rivestire geometrie complesse.

Fare la scelta giusta per la tua applicazione

La scelta della giusta tecnica di deposizione dipende interamente dagli obiettivi e dai vincoli specifici del tuo progetto.

- Se il tuo obiettivo principale è rivestire superfici complesse e non a linea di vista: La CVD è la scelta superiore grazie alla natura penetrante dei suoi precursori in fase gassosa.

- Se il tuo obiettivo principale è ottenere la massima purezza del film e qualità cristallina: Il controllo preciso delle reazioni chimiche nella CVD offre risultati senza pari per materiali come i semiconduttori.

- Se il tuo obiettivo principale è la velocità, o se il tuo substrato è sensibile alla temperatura: Dovresti valutare se la PVD o un altro metodo di deposizione a temperatura più bassa sia un'alternativa più adatta.

In definitiva, comprendere i principi della CVD ti consente di scegliere lo strumento giusto per costruire materiali funzionali partendo dalla molecola.

Tabella riassuntiva:

| Caratteristica CVD | Descrizione |

|---|---|

| Tipo di processo | Crescita di film sottili basata su reazione chimica |

| Qualità del rivestimento | Alta purezza, denso e conforme |

| Punto di forza principale | Copertura uniforme su forme 3D complesse |

| Applicazioni comuni | Semiconduttori, rivestimenti protettivi, film ottici |

| Intervallo di temperatura | Generalmente alto (varia in base al metodo) |

Hai bisogno di film sottili di alta qualità per le tue applicazioni di laboratorio? KINTEK è specializzata in apparecchiature da laboratorio e materiali di consumo per processi di deposizione avanzati come la CVD. La nostra esperienza aiuta i laboratori di ricerca e industriali a ottenere rivestimenti precisi e uniformi per semiconduttori, elettronica e progetti di scienza dei materiali. Contatta oggi i nostri esperti per discutere come le nostre soluzioni CVD possono migliorare le tue capacità di ricerca e produzione!

Guida Visiva

Prodotti correlati

- Apparecchiatura per macchine HFCVD per rivestimento di nano-diamante per matrici di trafilatura

- 915MHz MPCVD Diamond Machine Sistema di deposizione chimica da vapore al plasma a microonde Reattore

- Macchina per forni a pressa sottovuoto per laminazione e riscaldamento

- Fornace a Tubo Diviso da 1200℃ con Forno Tubolare da Laboratorio in Tubo di Quarzo

- Piccolo forno per trattamento termico sottovuoto e sinterizzazione di fili di tungsteno

Domande frequenti

- Lo sputtering è un PVD? Scopri la tecnologia di rivestimento chiave per il tuo laboratorio

- Cos'è la CVD al plasma a microonde? Una guida alla sintesi di diamanti e materiali ad alta purezza

- Come viene rivestito qualcosa di diamantato? Una guida alla crescita CVD vs. Metodi di placcatura

- Qual è il processo di deposizione di rivestimenti? Una guida passo-passo all'ingegneria dei film sottili

- Come crescono i diamanti CVD? Una guida passo passo alla creazione di diamanti coltivati in laboratorio