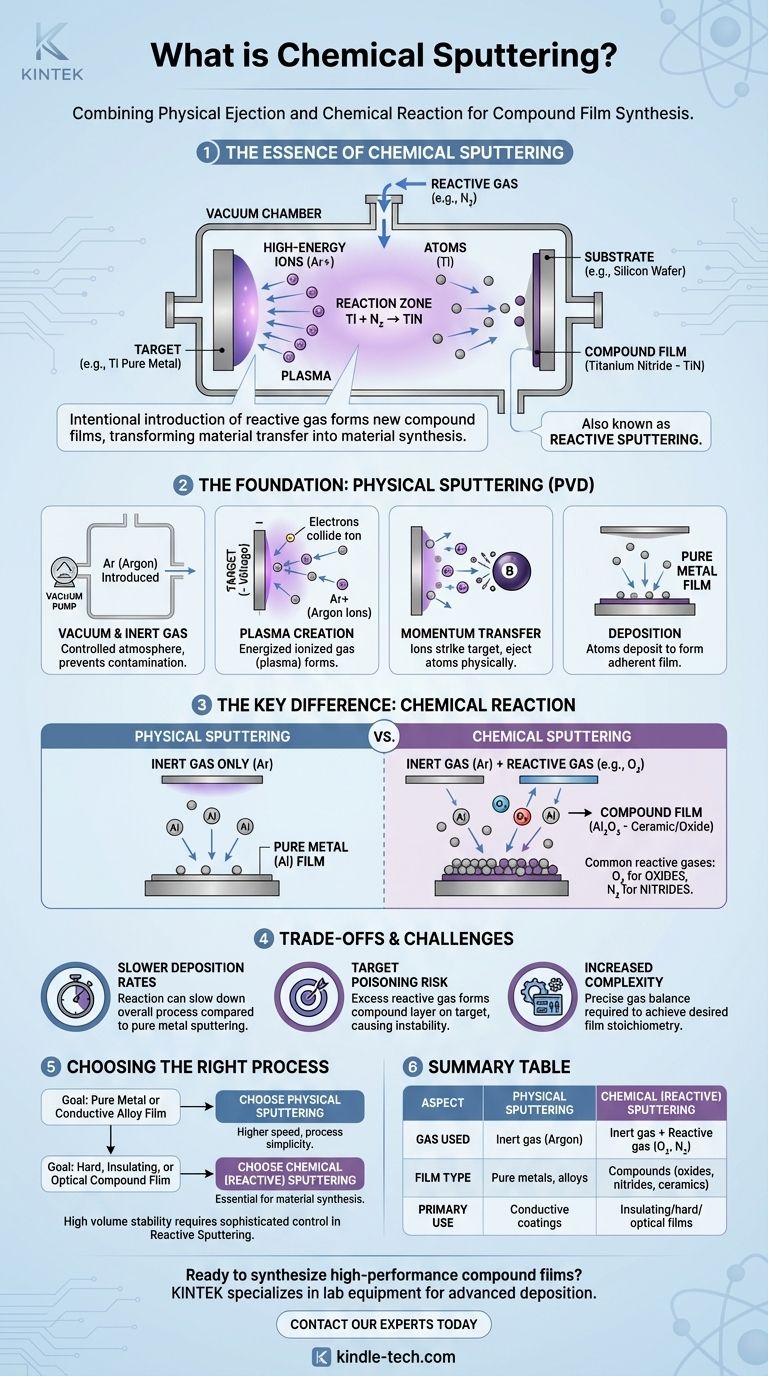

In sostanza, lo sputtering chimico è un processo di deposizione di film sottili che combina l'espulsione fisica di atomi da una sorgente con una reazione chimica deliberata per creare un nuovo materiale composto su un substrato. Sebbene tutto lo sputtering inizi con un meccanismo fisico, la parte "chimica" si riferisce all'introduzione di un gas reattivo (come ossigeno o azoto) nella camera a vuoto. Ciò consente la creazione di film come ceramiche e ossidi, cosa non possibile con lo sputtering puramente fisico.

Mentre tutto lo sputtering espelle fisicamente atomi da un target sorgente, lo sputtering chimico—più comunemente noto come sputtering reattivo—introduce intenzionalmente un gas reattivo per formare nuovi film composti. Questo trasforma il processo dal semplice trasferimento di materiale alla sintesi di materiali.

La Base: Comprendere lo Sputtering Fisico

Per capire cosa rende unico lo sputtering chimico, devi prima afferrare i fondamenti dello sputtering fisico, che è la base per tutte le tecniche di sputtering.

Il Principio Fondamentale: Trasferimento di Quantità di Moto

Lo sputtering è un processo di deposizione fisica da fase vapore (PVD). Funziona espellendo atomi da un materiale solido, chiamato target, bombardandolo con ioni ad alta energia all'interno di un vuoto.

Questo non è un processo termico come l'evaporazione. È invece un evento puramente meccanico di trasferimento di quantità di moto, simile a una collisione microscopica tra palle da biliardo.

L'Ambiente a Vuoto

L'intero processo si svolge in una camera a vuoto che viene prima portata a vuoto per rimuovere l'aria e poi riempita con una piccola quantità di un gas inerte, più comunemente Argon (Ar).

Questa atmosfera controllata previene la contaminazione e consente la creazione di un plasma stabile.

Creazione del Plasma

Viene applicata una forte tensione negativa al materiale target. Questo campo elettrico energizza gli elettroni liberi, che poi collidono con gli atomi di Argon neutri.

Queste collisioni strappano elettroni dagli atomi di Argon, trasformandoli in ioni Argon carichi positivamente (Ar+). Questo gas energizzato e ionizzato è noto come plasma.

Il Processo di Bombardamento e Deposizione

Gli ioni Argon caricati positivamente vengono accelerati con forza verso il target carico negativamente.

Essi colpiscono il target con sufficiente energia cinetica per dislocare, o "spruzzare", atomi dal materiale target. Questi atomi spruzzati attraversano la camera e si depositano sul substrato (ad esempio, un wafer di silicio o un pannello di vetro), formando un film sottile e altamente aderente.

La Differenza Chiave: Introduzione di una Reazione Chimica

Lo sputtering chimico, o sputtering reattivo, si basa su questa base fisica aggiungendo un ingrediente critico: un gas reattivo.

Cos'è un Gas Reattivo?

Invece di utilizzare solo un gas inerte come l'Argon, una quantità attentamente controllata di un gas reattivo viene immessa nella camera.

Esempi comuni includono Ossigeno (O₂) per formare film di ossido o Azoto (N₂) per formare film di nitruro.

Come Forma Nuovi Composti

Quando gli atomi vengono spruzzati fisicamente dal target metallico puro (ad esempio, Titanio), viaggiano attraverso il plasma.

Durante questo transito, o all'arrivo sul substrato, reagiscono chimicamente con il gas reattivo. Ad esempio, un atomo di Titanio (Ti) spruzzato reagirà con l'Azoto (N₂) per formare un film di Nitruro di Titanio (TiN) sul substrato, una ceramica dura di colore dorato.

Ciò consente di partire da un target metallico puro e semplice e sintetizzare un materiale composto completamente diverso come film finale.

Comprensione dei Compromessi e delle Sfide

Sebbene potente, lo sputtering reattivo introduce complessità non presenti nei processi puramente fisici.

Tassi di Deposizione Più Lenti

Il processo di reazione chimica e il potenziale del target di reagire con il gas possono rallentare la velocità di deposizione complessiva rispetto allo sputtering di un metallo puro in atmosfera inerte.

Il Rischio di Avvelenamento del Target

Se la pressione del gas reattivo è troppo alta, il gas inizierà a formare uno strato composto (ad esempio, un ossido o un nitruro) sulla superficie del target di sputtering stesso.

Questo fenomeno, noto come avvelenamento del target, può alterare drasticamente le proprietà elettriche del target, portando a un processo instabile e a una scarsa qualità del film.

Maggiore Complessità del Processo

Gestire con successo lo sputtering reattivo richiede un controllo sofisticato sulle pressioni parziali sia dei gas inerti che di quelli reattivi. Mantenere il preciso equilibrio per ottenere la stechiometria del film desiderata senza avvelenare il target è una sfida ingegneristica significativa.

Scegliere il Processo di Sputtering Giusto

La tua scelta tra sputtering fisico e reattivo dipende interamente dal materiale che devi creare.

- Se il tuo obiettivo principale è depositare un film di metallo puro o una lega conduttiva: Rimani con lo sputtering fisico non reattivo (come DC o magnetron sputtering) per la sua maggiore velocità e semplicità di processo.

- Se il tuo obiettivo principale è creare un film composto duro, isolante o otticamente specifico (ad esempio, una ceramica, un ossido o un nitruro): Lo sputtering chimico (reattivo) è la scelta essenziale e corretta per sintetizzare il materiale durante la deposizione.

- Se il tuo obiettivo principale è la stabilità del processo ad alti volumi: Sii consapevole che lo sputtering reattivo richiede sistemi di feedback e controllo più sofisticati per gestire i rapporti dei gas e prevenire l'avvelenamento del target.

In definitiva, comprendere l'interazione tra bombardamento fisico e reazione chimica ti consente di selezionare il metodo di deposizione preciso per i requisiti unici del tuo materiale.

Tabella Riassuntiva:

| Aspetto | Sputtering Fisico | Sputtering Chimico (Reattivo) |

|---|---|---|

| Gas Utilizzato | Gas inerte (Argon) | Gas inerte + Gas reattivo (O₂, N₂) |

| Tipo di Film | Metalli puri, leghe | Composti (ossidi, nitruri, ceramiche) |

| Processo Chiave | Trasferimento fisico di quantità di moto | Espulsione fisica + Reazione chimica |

| Uso Principale | Rivestimenti conduttivi | Film isolanti/duri/ottici |

| Complessità | Deposizione più semplice e veloce | Maggiore complessità, rischio di avvelenamento del target |

Pronto a sintetizzare film composti ad alte prestazioni? KINTEK è specializzata in attrezzature da laboratorio e materiali di consumo per processi di deposizione avanzati come lo sputtering reattivo. Sia che tu debba creare rivestimenti in nitruro resistenti o strati di ossido precisi, la nostra esperienza garantisce una stabilità ottimale del processo e una qualità del film. Contatta oggi i nostri esperti per discutere come possiamo supportare le esigenze di sintesi di film sottili del tuo laboratorio!

Guida Visiva

Prodotti correlati

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Sistema di apparecchiature per forni a tubo CVD personalizzati versatili per deposizione chimica da vapore

- Macchina per forni a tubo per deposizione chimica da vapore potenziata al plasma rotante inclinato PECVD

- Sistema di reattore per macchine per la deposizione chimica da vapore di plasma a microonde MPCVD per laboratorio e crescita di diamanti

Domande frequenti

- In cosa differiscono PECVD e CVD? Una guida alla scelta del processo di deposizione di film sottili più adatto

- Cos'è il plasma potenziato? Una guida alla produzione ad alta precisione a bassa temperatura

- Quali sono i vantaggi della deposizione chimica da vapore assistita da plasma (PECVD)? Consentire la deposizione di film sottili di alta qualità a bassa temperatura

- Cos'è il processo CVD al plasma? Ottenere la deposizione di film sottili a bassa temperatura

- Quali sono i vantaggi del PECVD? Consente la deposizione di film sottili di alta qualità a bassa temperatura