In sintesi, la calcinazione è un processo industriale ad alta temperatura utilizzato per purificare e alterare chimicamente i materiali. La sua applicazione più diffusa e storicamente significativa è la decomposizione termica del calcare (carbonato di calcio) in calce (ossido di calcio) e anidride carbonica, una reazione fondamentale per la produzione di cemento.

La calcinazione non consiste nel fondere una sostanza, ma piuttosto nel riscaldarla a una temperatura inferiore al suo punto di fusione. Questo trattamento termico controllato è progettato per eliminare i componenti volatili come acqua e anidride carbonica, causando un cambiamento chimico o fisico fondamentale nel materiale.

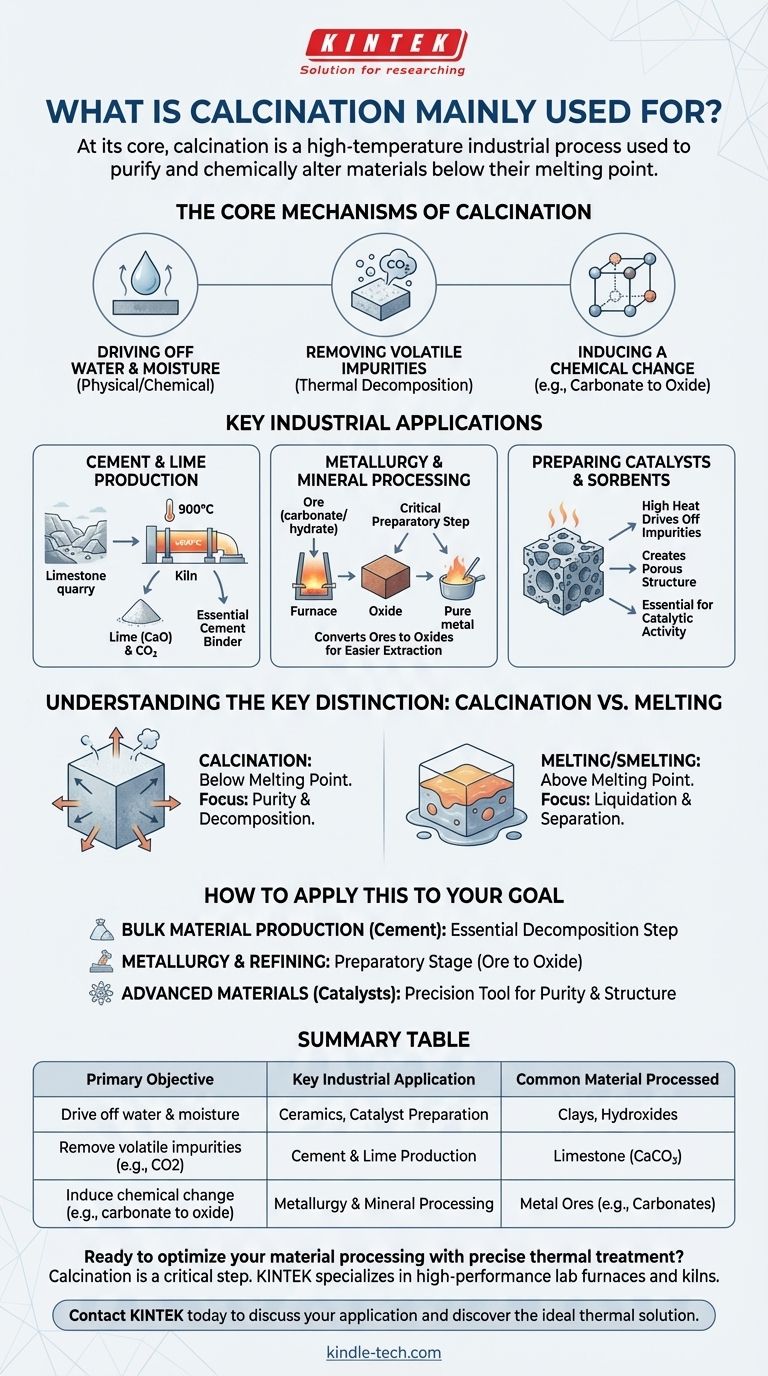

I meccanismi fondamentali della calcinazione

Per comprenderne le applicazioni, è necessario prima capire cosa la calcinazione ottiene a livello chimico e fisico. Il processo serve a pochi obiettivi primari.

Eliminazione di acqua e umidità

La calcinazione è altamente efficace nel rimuovere tutte le forme di acqua da un solido. Ciò include sia l'umidità superficiale fisicamente assorbita che le molecole d'acqua chimicamente legate all'interno della struttura cristallina del materiale.

Rimozione delle impurità volatili

La funzione più importante è la rimozione delle sostanze volatili. Ciò si ottiene tramite la decomposizione termica, dove il calore scompone i composti. L'esempio più comune è l'eliminazione dell'anidride carbonica (CO2) dai minerali carbonatici.

Induzione di un cambiamento chimico

Rimuovendo questi componenti, la calcinazione modifica la composizione chimica della sostanza. Ad esempio, la conversione di un carbonato metallico in un ossido metallico lo prepara per la fase successiva di lavorazione.

Principali applicazioni industriali

I principi della calcinazione sono applicati in diversi settori industriali importanti, ognuno dei quali sfrutta il processo per un risultato specifico.

Produzione di cemento e calce

Questo è il più grande utilizzo singolo della calcinazione. Il calcare (CaCO3) viene riscaldato in forni massicci a circa 900°C, facendolo decomporre in calce (CaO) e CO2. Questa calce è l'agente legante essenziale nel cemento.

Metallurgia e lavorazione dei minerali

La calcinazione è una fase preparatoria critica nell'estrazione dei metalli dai loro minerali. Molti minerali vengono estratti come carbonati o idrati. La loro calcinazione li converte in ossidi, che sono molto più facili da ridurre a metallo puro attraverso un processo come la fusione.

Preparazione di catalizzatori e sorbenti

Nell'industria chimica, la calcinazione viene utilizzata per attivare materiali come i catalizzatori. L'elevato calore elimina le impurità e può creare una struttura porosa con un'elevata superficie, essenziale per l'attività catalitica.

Comprendere la distinzione chiave: calcinazione vs. fusione

Un punto comune di confusione è come la calcinazione differisca da altri processi ad alta temperatura come la fusione o la sinterizzazione. La distinzione è fondamentale.

L'obiettivo è la trasformazione, non la liquefazione

L'intero processo viene condotto a una temperatura inferiore al punto di fusione del materiale. Lo stato solido della sostanza viene mantenuto. Se il materiale dovesse fondere, si tratterebbe di un processo diverso con un risultato diverso.

L'attenzione è sulla purezza e sulla decomposizione

La calcinazione mira a rimuovere parti indesiderate di un composto (come acqua o CO2) o a modificarne la struttura cristallina. Al contrario, la fusione utilizza temperature superiori al punto di fusione per liquefare e separare i componenti, come la separazione del metallo dalla scoria.

Come applicare questo al tuo obiettivo

Comprendere lo scopo della calcinazione consente di riconoscerne il ruolo in varie catene del valore industriali.

- Se il tuo obiettivo principale è la produzione di materiali sfusi (come il cemento): considera la calcinazione come la fase di decomposizione essenziale che crea il tuo blocco di costruzione chimico primario.

- Se il tuo obiettivo principale è la metallurgia e la raffinazione: usa la calcinazione come fase preparatoria per convertire i minerali in ossidi, il che semplifica la successiva estrazione del metallo.

- Se il tuo obiettivo principale è la creazione di materiali avanzati (come i catalizzatori): tratta la calcinazione come uno strumento di precisione per controllare la purezza e la struttura cristallina al fine di ottenere proprietà prestazionali specifiche.

In definitiva, la calcinazione è la tecnica industriale fondamentale per utilizzare il calore per purificare e trasformare i materiali solidi senza fonderli.

Tabella riassuntiva:

| Obiettivo primario | Applicazione industriale chiave | Materiale comune lavorato |

|---|---|---|

| Eliminare acqua e umidità | Ceramiche, Preparazione di catalizzatori | Argille, Idrossidi |

| Rimuovere impurità volatili (es. CO2) | Produzione di cemento e calce | Calcare (CaCO₃) |

| Indurre un cambiamento chimico (es. da carbonato a ossido) | Metallurgia e lavorazione dei minerali | Minerali metallici (es. Carbonati) |

Pronto a ottimizzare la lavorazione dei tuoi materiali con un trattamento termico preciso?

La calcinazione è un passaggio critico per le industrie che vanno dalla produzione di cemento allo sviluppo di materiali avanzati. KINTEK è specializzata nella fornitura di forni da laboratorio e forni robusti e ad alte prestazioni necessari per ottenere il processo di calcinazione perfetto per i tuoi materiali specifici.

Sia che tu stia raffinando minerali, sviluppando catalizzatori o producendo materiali da costruzione, la nostra attrezzatura garantisce la purezza e la trasformazione chimica che il tuo lavoro richiede.

Contatta KINTEK oggi per discutere la tua applicazione e scoprire la soluzione termica ideale per il tuo laboratorio o impianto pilota.

Guida Visiva

Prodotti correlati

- Impianto di pirolisi a forno rotante elettrico Macchina Calcinatore Piccolo Forno Rotante Forno Rotante

- Fornace a Pirolisi Continua Elettrica Rotante per Lavorazione Piccola Scala

- Strumento di setacciatura elettromagnetica tridimensionale

- Termociclatore a bagno d'acqua a temperatura costante ad alta temperatura per bagno di reazione

- Fornace a Tubo Rotante a Lavoro Continuo Sottovuoto Fornace a Tubo Rotante

Domande frequenti

- Quali sono i tipi di reattori a pirolisi utilizzati nell'industria? Scegli la tecnologia giusta per il tuo prodotto

- Quale biomassa viene utilizzata nella pirolisi? Selezione della materia prima ottimale per i tuoi obiettivi

- Qual è lo scopo di un calcinatore? Aumentare l'efficienza nei processi ad alta temperatura

- Qual è la differenza tra calcinazione e torrefazione? Una guida alla lavorazione ad alta temperatura

- Qual è il principio del forno rotante? Padroneggiare la lavorazione termica continua