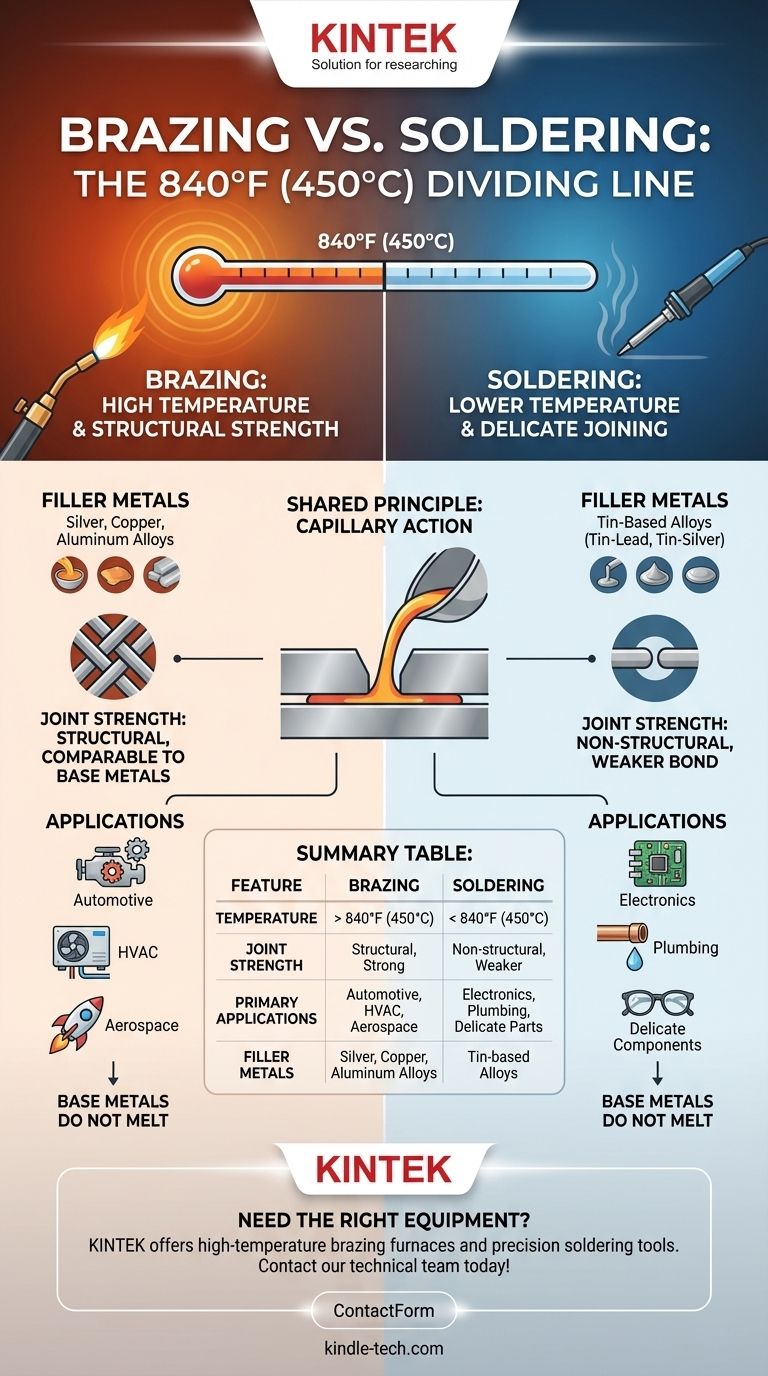

In sostanza, la differenza tra brasatura e saldatura è la temperatura a cui avviene il processo. La brasatura utilizza un metallo d'apporto che fonde a una temperatura superiore a 450°C (840°F), mentre la saldatura utilizza un metallo d'apporto che fonde sotto tale soglia. Questa differenza fondamentale di temperatura determina la resistenza del giunto finale e le applicazioni appropriate per ciascun metodo.

La scelta tra brasatura e saldatura non è solo una questione di calore; è una decisione tra la creazione di un legame più debole e superficiale (saldatura) e la formazione di una connessione strutturale potente che è spesso forte quanto i metalli che vengono uniti (brasatura).

Il Fattore Determinante: Temperatura e Metallo d'Apporto

L'unica distinzione universalmente accettata tra questi due processi è il punto di fusione del materiale d'apporto utilizzato per unire i metalli di base.

La Linea di Divisione dei 450°C (840°F)

Questa temperatura specifica è lo standard industriale che separa le due tecniche. Qualsiasi processo di giunzione che utilizza un metallo d'apporto che fonde al di sotto di questo punto è classificato come saldatura. Qualsiasi processo che utilizza un metallo d'apporto che fonde al di sopra di esso è brasatura.

Saldatura: Temperatura Inferiore, Metalli Più Morbidi

La saldatura impiega metalli d'apporto, o saldature, che sono tipicamente leghe a base di stagno (come stagno-piombo o stagno-argento). Queste leghe hanno bassi punti di fusione, rendendo il processo adatto per componenti delicati che non possono sopportare alte temperature.

Brasatura: Temperatura Superiore, Leghe Più Forti

La brasatura utilizza leghe d'apporto con punti di fusione molto più elevati, spesso contenenti argento, rame o alluminio. Fondamentalmente, sia nella brasatura che nella saldatura, il punto di fusione del metallo d'apporto è sempre inferiore a quello dei metalli di base che vengono uniti; i metalli di base stessi non fondono mai.

Come la Temperatura si Traduce in Prestazioni

La differenza di calore e materiale d'apporto ha un impatto diretto e significativo sulla resistenza e sulle caratteristiche del giunto finito.

Resistenza del Giunto: La Differenza Critica

Questa è la distinzione pratica più importante. Un giunto brasato crea un forte legame metallurgico che è spesso forte quanto o più forte dei materiali di base. È un metodo di giunzione strutturale.

Un giunto saldato è significativamente più debole. Viene tipicamente utilizzato per applicazioni in cui la resistenza meccanica non è il requisito primario, come la creazione di connessioni elettriche o guarnizioni a bassa pressione.

Il Ruolo dell'Azione Capillare

Entrambi i processi si basano sull'azione capillare per attirare il metallo d'apporto fuso nello spazio ristretto tra i componenti di base. Ciò garantisce un legame completo e uniforme su tutta la superficie del giunto.

Impatto sui Materiali di Base

Le temperature più elevate richieste per la brasatura possono potenzialmente alterare le proprietà dei metalli di base, come la loro tempra o durezza. Questo deve essere considerato durante la fase di progettazione. Il calore inferiore della saldatura comporta un rischio molto minore per i componenti che vengono uniti.

Comprendere i Compromessi

Scegliere il metodo giusto richiede di bilanciare la necessità di resistenza con la complessità e il costo del processo.

Perché Non Brasare Sempre per la Resistenza?

La brasatura richiede un calore significativamente maggiore, il che si traduce in costi energetici più elevati e attrezzature più sofisticate, come torce o forni. Le alte temperature aumentano anche il rischio di ossidazione, il che può richiedere atmosfere protettive (come nella brasatura sotto vuoto) per garantire un giunto pulito e forte.

Quando la Saldatura è la Scelta Superiore

La saldatura è ideale per unire componenti sensibili al calore, in particolare nell'elettronica. Il processo è più veloce, richiede meno energia e può essere eseguito con strumenti più semplici e meno costosi come un saldatore.

Coerenza e Complessità

La brasatura eccelle nella creazione di giunti altamente coerenti, anche in geometrie complesse. Questo la rende un metodo preferito nella produzione di massa per settori come l'automotive e l'HVAC, dove l'affidabilità da parte a parte è essenziale.

Fare la Scelta Giusta per la Tua Applicazione

In definitiva, il processo corretto dipende interamente dalle esigenze del prodotto finale.

- Se il tuo obiettivo principale è la resistenza strutturale e la durabilità: La brasatura è la scelta corretta, poiché crea un legame paragonabile in resistenza ai metalli di base.

- Se il tuo obiettivo principale è unire componenti elettronici sensibili al calore: La saldatura è l'unica opzione praticabile grazie alla sua applicazione a bassa temperatura.

- Se il tuo obiettivo principale è una guarnizione semplice a bassa pressione (come negli impianti idraulici in rame): La saldatura fornisce un legame sufficiente ed è più economica e più facile da eseguire.

- Se il tuo obiettivo principale è unire metalli dissimili per un legame ad alta resistenza: La brasatura è un metodo eccellente per creare giunti forti tra diversi tipi di metalli.

Seleziona il tuo metodo di giunzione in base alla resistenza meccanica che la tua assemblaggio richiede veramente.

Tabella Riassuntiva:

| Caratteristica | Brasatura | Saldatura |

|---|---|---|

| Temperatura | Superiore a 450°C (840°F) | Inferiore a 450°C (840°F) |

| Resistenza del Giunto | Strutturale, forte quanto i metalli di base | Non strutturale, legame più debole |

| Applicazioni Primarie | Automotive, HVAC, aerospaziale | Elettronica, idraulica, componenti delicati |

| Metalli d'Apporto | Leghe d'argento, rame, alluminio | Leghe a base di stagno (stagno-piombo, stagno-argento) |

Hai bisogno dell'attrezzatura giusta per il tuo processo di giunzione?

Sia che tu richieda forni per brasatura ad alta temperatura o strumenti di saldatura di precisione, KINTEK dispone delle attrezzature da laboratorio e dei materiali di consumo per garantire risultati perfetti. I nostri esperti possono aiutarti a selezionare la soluzione ideale per la tua applicazione specifica, sia che tu stia lavorando con componenti strutturali o elettronica delicata.

Contatta oggi il nostro team tecnico per discutere come le attrezzature specializzate da laboratorio di KINTEK possono migliorare i tuoi processi di giunzione dei metalli e fornire prestazioni affidabili e costanti.

Guida Visiva

Prodotti correlati

- Fornace a muffola con sollevamento inferiore per laboratorio

- Fornace a muffola da 1800℃ per laboratorio

- Fornace a muffola da 1400℃ per laboratorio

- Fornace a muffola da 1700℃ per laboratorio

- Fornace a Tubo di Quarzo da Laboratorio da 1400℃ con Forno Tubolare in Tubo di Allumina

Domande frequenti

- Qual è l'intervallo di temperatura di un forno a muffola? Scegli la temperatura giusta per il tuo laboratorio

- Quanto è calda una fornace a muffola in Celsius? Una guida agli intervalli di temperatura da 800°C a 1800°C

- Qual è la temperatura minima per un forno a muffola? Comprendere il suo design ad alta tecnologia

- Cos'è il metodo del forno a muffola? Una guida per una lavorazione pulita ad alta temperatura

- I forni a muffola devono essere ventilati? Guida essenziale per la sicurezza e le prestazioni