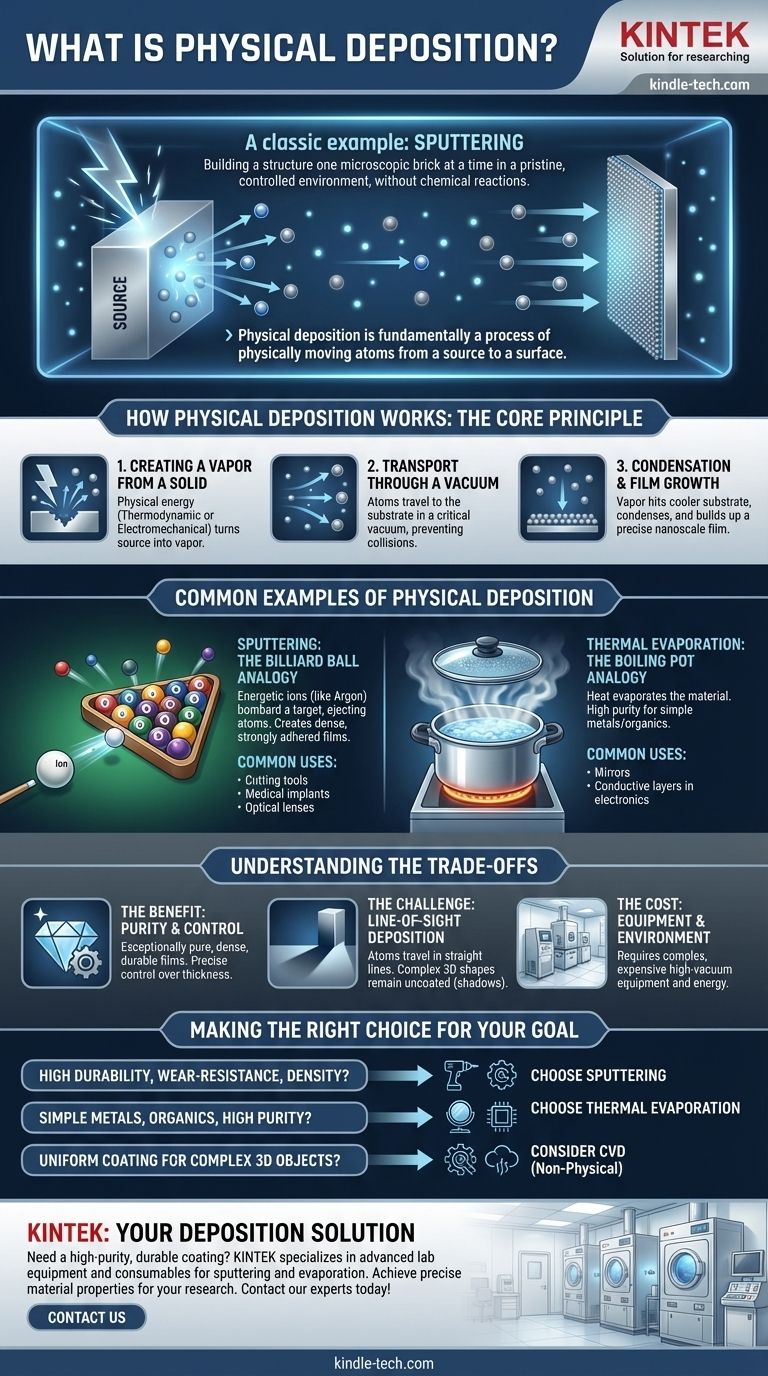

Un esempio classico di deposizione fisica è un processo chiamato sputtering (o polverizzazione catodica). Nello sputtering, un blocco solido del materiale di rivestimento desiderato, noto come "target", viene bombardato con ioni ad alta energia all'interno di un vuoto. Questo impatto espelle fisicamente gli atomi dal target, i quali viaggiano attraverso il vuoto e si depositano su un substrato, formando un film sottile e uniforme atomo per atomo.

La deposizione fisica è fondamentalmente un processo di spostamento fisico di atomi da una sorgente a una superficie senza reazioni chimiche. Pensala meno come dipingere e più come costruire una struttura mattone per mattone microscopico in un ambiente incontaminato e controllato.

Come Funziona la Deposizione Fisica: Il Principio Fondamentale

Per comprendere qualsiasi esempio di deposizione fisica, devi prima afferrare i tre passaggi essenziali che definiscono il processo. È una tecnica di linea di vista altamente controllata eseguita sottovuoto.

Passaggio 1: Creare un Vapore da un Solido

L'intero processo inizia trasformando un materiale sorgente solido in un vapore di singoli atomi o molecole. Ciò non avviene tramite chimica, ma tramite pura energia fisica.

Questa energia può essere termodinamica (riscaldando il materiale fino a farlo evaporare) o elettromeccanica (bombardando il materiale con particelle energetiche).

Passaggio 2: Trasporto Attraverso il Vuoto

Gli atomi appena liberati viaggiano dalla sorgente all'oggetto da rivestire (il "substrato"). Questo viaggio deve avvenire in una camera a vuoto.

Il vuoto è fondamentale perché rimuove aria e altre particelle. Senza un vuoto, gli atomi del rivestimento colliderebbero con le molecole d'aria, disperdendoli e impedendo la formazione di un film pulito e denso.

Passaggio 3: Condensazione e Crescita del Film

Quando gli atomi vaporizzati colpiscono il substrato più freddo, perdono rapidamente energia, si condensano nuovamente in uno stato solido e aderiscono alla superficie.

Questo processo continua, costruendo un film sottile con uno spessore che può essere controllato con estrema precisione, spesso su scala nanometrica.

Esempi Comuni di Deposizione Fisica

Sebbene il principio sia lo stesso, metodi diversi utilizzano modi diversi per creare il vapore iniziale. Lo sputtering e l'evaporazione sono due dei più comuni.

Sputtering: L'Analogia con le Biliardi

Lo sputtering, il nostro esempio iniziale, è una tecnica molto versatile. Immagina un rastrello di palle da biliardo strette (gli atomi del materiale target).

Quindi spari una palla da stecca ad alta velocità (uno ione energetico, tipicamente di un gas come l'Argon) contro il rastrello. L'impatto espelle altre palle dal rastrello in varie direzioni. Queste palle espulse sono gli atomi polverizzati che vanno a formare il rivestimento.

Evaporazione Termica: L'Analogia con la Pentola Bollente

L'evaporazione termica è un metodo più semplice che utilizza il calore. Immagina una pentola di acqua bollente. Il calore fornisce l'energia necessaria alle molecole d'acqua per sfuggire al liquido e diventare vapore.

Se tieni un coperchio freddo sopra la pentola, il vapore si condenserà su di esso, formando uno strato d'acqua. Nell'evaporazione termica, l'"acqua" è un metallo o un altro materiale riscaldato sottovuoto, e il "coperchio" è il substrato che riceve il rivestimento.

Comprendere i Compromessi

La deposizione fisica è uno strumento potente ma specifico. I suoi vantaggi sono anche legati alle sue limitazioni.

Il Vantaggio: Purezza e Controllo

Poiché il processo avviene sottovuoto e non comporta reazioni chimiche, i film risultanti sono eccezionalmente puri, densi e durevoli. Gli ingegneri hanno un controllo preciso sullo spessore e sulla struttura del film.

La Sfida: Deposizione in Linea di Vista

Gli atomi viaggiano in linea retta dalla sorgente al substrato. Qualsiasi area non direttamente in linea di vista della sorgente rimarrà non rivestita, creando un'"ombra". Ciò rende molto difficile rivestire forme complesse e tridimensionali.

Il Costo: Attrezzature e Ambiente

Creare un ambiente ad alto vuoto e generare l'energia necessaria per lo sputtering o l'evaporazione richiede attrezzature complesse e costose. Non è un processo di produzione casuale o a basso costo.

Fare la Scelta Giusta per il Tuo Obiettivo

La selezione di un metodo di deposizione fisica dipende interamente dalle proprietà desiderate del film finale e dal materiale utilizzato.

- Se la tua priorità principale è creare film altamente durevoli, resistenti all'usura o densi: Lo sputtering è spesso la scelta superiore per la sua capacità di creare rivestimenti fortemente aderenti su materiali come utensili da taglio, impianti medici e lenti ottiche.

- Se la tua priorità principale è depositare metalli semplici o composti organici con elevata purezza: L'evaporazione termica può essere un metodo più semplice ed economico, comunemente utilizzato per creare strati riflettenti su specchi o strati conduttivi nell'elettronica.

- Se la tua priorità principale è rivestire uniformemente un oggetto 3D complesso: Potrebbe essere necessario esaminare metodi non fisici come la Deposizione Chimica da Vapore (CVD), che utilizza un gas chimico in grado di raggiungere superfici non in linea di vista.

Comprendere questi principi fondamentali ti consente di selezionare la tecnica di deposizione corretta per ottenere una specifica proprietà del materiale.

Tabella Riassuntiva:

| Esempio | Principio Fondamentale | Vantaggio Chiave | Caso d'Uso Comune |

|---|---|---|---|

| Sputtering | Bombardamento di un target con ioni per espellere atomi | Crea film densi e fortemente aderenti | Utensili da taglio, impianti medici, lenti ottiche |

| Evaporazione Termica | Riscaldamento di un materiale fino alla sua vaporizzazione | Alta purezza per metalli/organici semplici | Specchi, strati conduttivi nell'elettronica |

Hai bisogno di un rivestimento durevole e ad alta purezza per la tua attrezzatura di laboratorio o per la ricerca? Il metodo di deposizione fisica giusto è fondamentale per ottenere proprietà dei materiali precise. KINTEK è specializzata in attrezzature da laboratorio avanzate e materiali di consumo per processi di deposizione, aiutandoti a selezionare e implementare la soluzione ideale per la tua applicazione specifica, che si tratti di sputtering per utensili resistenti all'usura o di evaporazione per componenti elettronici. Contatta oggi i nostri esperti per discutere i requisiti del tuo progetto e scoprire come possiamo migliorare le capacità del tuo laboratorio!

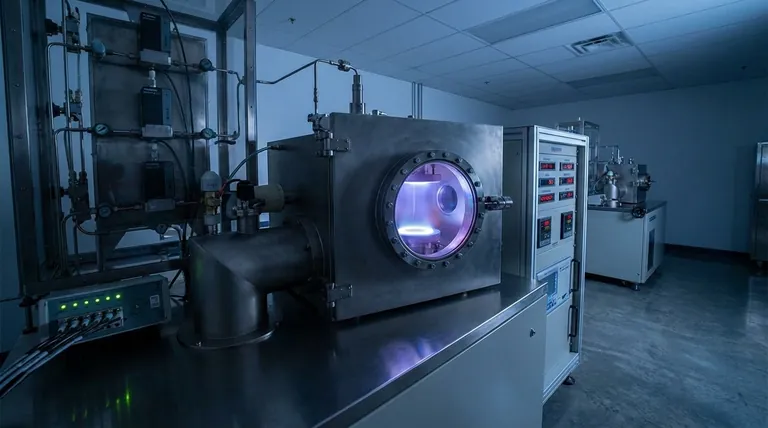

Guida Visiva

Prodotti correlati

- Macchina per forni a tubo per deposizione chimica da vapore potenziata al plasma rotante inclinato PECVD

- Apparecchiatura per macchine HFCVD per rivestimento di nano-diamante per matrici di trafilatura

- Macchina per forni a pressa sottovuoto per laminazione e riscaldamento

- 915MHz MPCVD Diamond Machine Sistema di deposizione chimica da vapore al plasma a microonde Reattore

- Sterilizzatore da Laboratorio Autoclave Sterilizzatore a Sollevamento Sottovuoto Pulsato

Domande frequenti

- Quali sono alcune caratteristiche chiave del film da considerare quando si deposita un film per un'applicazione specifica?

- Che cos'è il rivestimento diamantato? Aumenta le prestazioni dei componenti con estrema durezza e basso attrito

- Quali sono le applicazioni, i vantaggi e gli svantaggi del grafene? Sbloccare il potenziale contro la realtà della produzione

- È possibile depositare il silicio tramite sputtering? Una guida ai metodi RF e DC per la deposizione di film sottili

- Quali sono le applicazioni dello sputtering? Abilitare rivestimenti di precisione per le industrie ad alta tecnologia

- Quali sono i materiali semiconduttori per film sottili? Una guida al silicio, ai composti e agli ossidi

- Quali sono le tecniche di caratterizzazione del grafene? Una guida al controllo qualità e all'analisi

- Come funziona il rivestimento simile al diamante? Sblocca durezza superiore e basso attrito