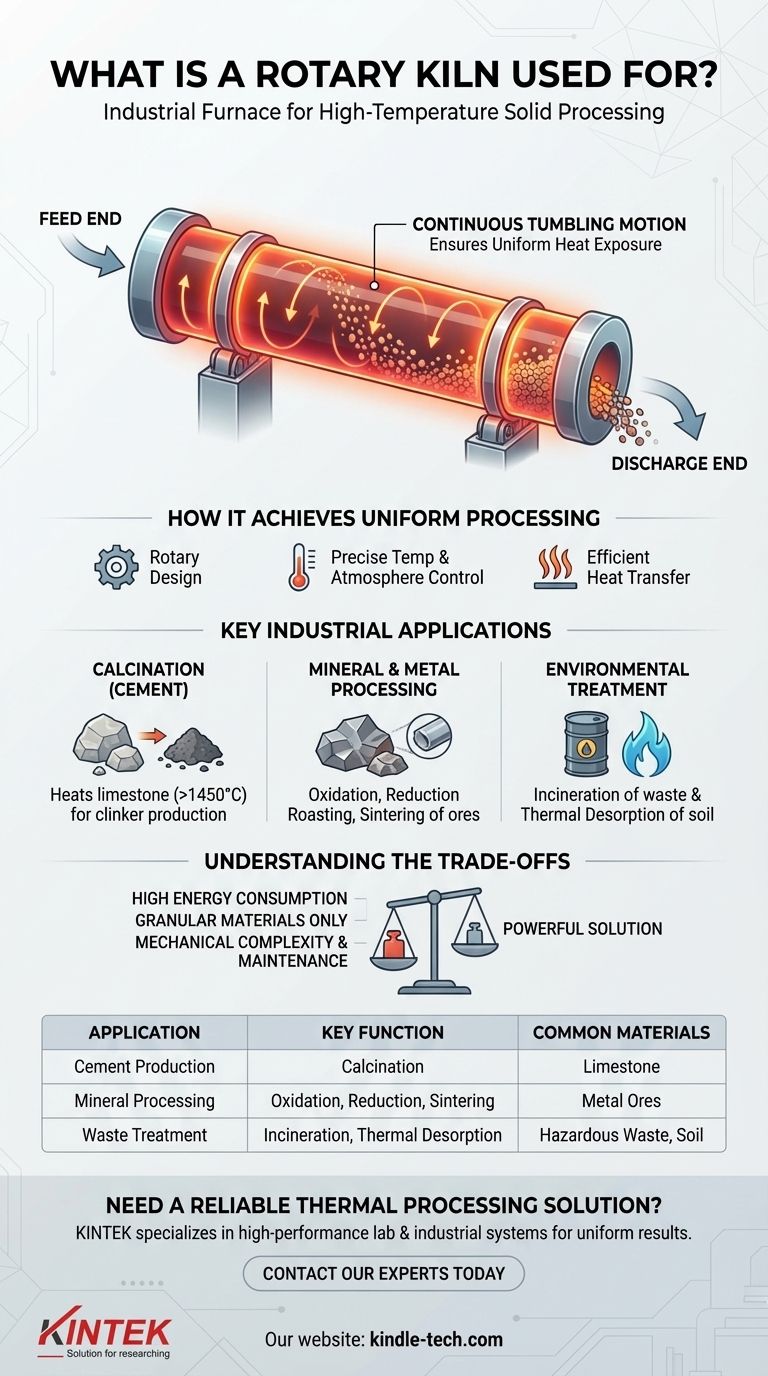

Nella sua essenza, un forno rotante è un forno industriale utilizzato per lavorare materiali solidi a temperature estremamente elevate. Funziona come uno scambiatore di calore versatile progettato per indurre una specifica reazione chimica o un cambiamento fisico, rendendolo essenziale per la produzione di prodotti come il cemento, la lavorazione dei minerali e il trattamento dei rifiuti.

Il vero valore di un forno rotante non è solo la sua capacità di raggiungere alte temperature, ma il suo design rotante unico. Questo continuo movimento di rimescolamento assicura che ogni particella di materiale venga riscaldata uniformemente, che è il fattore critico per ottenere una trasformazione termica coerente e controllata su scala industriale.

Come un forno rotante ottiene una lavorazione uniforme

L'efficacia di un forno rotante deriva dal suo design fondamentale: un cilindro lungo e rotante montato su una leggera inclinazione. Questo semplice concetto meccanico è la chiave del suo ampio utilizzo.

Il principio fondamentale: rimescolamento e trasferimento di calore

Il forno rotante è il cuore di molti sistemi di lavorazione termica. Mentre il cilindro ruota, il materiale solido all'interno viene continuamente sollevato e fatto ricadere, un movimento spesso descritto come "rimescolamento" (tumbling).

Questa azione assicura che l'intero letto di materiale venga costantemente miscelato. A differenza di un forno statico dove gli strati esterni possono bruciare mentre il nucleo rimane non lavorato, il rimescolamento del forno garantisce un'esposizione uniforme alla fonte di calore.

Controllo preciso della temperatura e dell'atmosfera

Il lungo corpo del forno consente agli ingegneri di stabilire un preciso profilo di temperatura dall'estremità di alimentazione all'estremità di scarico. Ciò significa che un materiale può essere sistematicamente essiccato, preriscaldato e poi portato alla sua temperatura di reazione finale tutto in un unico passaggio.

Inoltre, guarnizioni speciali su entrambe le estremità consentono un controllo rigoroso dell'atmosfera interna. Ciò è cruciale per eseguire reazioni chimiche specifiche, come l'ossidazione (utilizzando aria in eccesso) o la riduzione (in un ambiente a basso contenuto di ossigeno).

Principali applicazioni industriali

La capacità del forno di fornire calore uniforme ai solidi lo rende indispensabile in diversi settori industriali principali. Ogni applicazione sfrutta il principio fondamentale della lavorazione controllata e continua.

Calcinazione: la base del cemento

L'uso più comune dei forni rotanti è la calcinazione del calcare per produrre clinker, il componente principale del cemento. Questo processo richiede il riscaldamento del calcare a oltre 1450°C (2640°F) per eliminare l'anidride carbonica e innescare le necessarie modifiche chimiche. L'efficienza del forno nel gestire e riscaldare uniformemente enormi volumi di materiale rende ciò possibile.

Lavorazione di minerali e metalli

I forni rotanti sono utilizzati per una varietà di reazioni ad alta temperatura che coinvolgono minerali e composti metallici.

- Ossidazione: Creazione di ossidi metallici come ossido di zinco o ossido di manganese.

- Arrostimento riducente: Rimozione dell'ossigeno dai minerali ferrosi come fase nella produzione dell'acciaio.

- Sinterizzazione/Indurimento: Fusione di particelle minerali fini (come pellet di minerale di ferro) in grumi grossolani e resistenti riscaldandoli appena al di sotto del loro punto di fusione.

Trattamento ambientale e dei rifiuti

Le alte temperature del forno e l'azione di rimescolamento lo rendono uno strumento efficace per distruggere materiali pericolosi e recuperare risorse.

- Incenerimento: La miscelazione costante assicura la combustione completa dei rifiuti organici.

- Desorbimento termico: I terreni contaminati vengono riscaldati per vaporizzare e rimuovere inquinanti volatili come petrolio o mercurio, che vengono poi raccolti e trattati separatamente.

Comprendere i compromessi

Sebbene potente, un forno rotante non è una soluzione universale. Comprendere i suoi limiti è fondamentale per un'applicazione corretta.

Elevato consumo energetico

Raggiungere e mantenere temperature che spesso superano i 1000°C è un processo estremamente dispendioso in termini energetici. I costi del carburante rappresentano una parte significativa del budget operativo per qualsiasi sistema di forno.

Idoneità del materiale

I forni rotanti sono progettati per materiali solidi granulari o in polvere. Non sono adatti per liquidi o materiali che diventano appiccicosi e aderirebbero alle pareti del forno, impedendo la fondamentale azione di rimescolamento.

Complessità meccanica e manutenzione

Un forno rotante è un enorme macchinario pesante in rotazione. I sistemi di azionamento, i rulli di supporto, il rivestimento refrattario e le guarnizioni d'aria richiedono tutti ispezioni regolari e una manutenzione significativa per garantire un funzionamento sicuro ed efficiente.

Fare la scelta giusta per il tuo obiettivo

La selezione della tecnologia di lavorazione termica corretta dipende interamente dal tuo materiale e dal risultato desiderato.

- Se il tuo obiettivo principale è la lavorazione uniforme di grandi volumi di materiale solido e granulare: Il forno rotante è lo standard industriale definitivo per questo compito.

- Se il tuo obiettivo principale è ottenere un cambiamento chimico specifico come la calcinazione o la riduzione: La capacità del forno di controllare sia il profilo di temperatura che l'atmosfera interna è il suo vantaggio chiave.

- Se il tuo obiettivo principale è trattare piccoli lotti o articoli non granulari: Un forno a batch statico o un forno a nastro trasportatore potrebbe essere una soluzione più pratica ed economica.

In definitiva, il genio del forno rotante risiede nel suo semplice principio meccanico: utilizzare la rotazione per padroneggiare la complessa sfida della trasformazione uniforme dei materiali ad alta temperatura.

Tabella riassuntiva:

| Applicazione | Funzione chiave | Materiali comuni |

|---|---|---|

| Produzione di cemento | Calcinazione (riscaldamento per eliminare la CO₂) | Calcare |

| Lavorazione dei minerali | Ossidazione, Arrostimento riducente, Sinterizzazione | Minerali metallici (es. Ferro, Zinco) |

| Trattamento dei rifiuti | Incenerimento, Desorbimento termico | Rifiuti pericolosi, Terreno contaminato |

Hai bisogno di una soluzione di lavorazione termica affidabile per i tuoi materiali?

KINTEK è specializzata in apparecchiature da laboratorio ad alte prestazioni e sistemi su scala industriale. Che tu stia sviluppando un nuovo processo o aumentando la produzione, la nostra esperienza nella lavorazione termica può aiutarti a ottenere risultati uniformi e coerenti.

Contatta oggi i nostri esperti per discutere come possiamo supportare la tua applicazione specifica nel cemento, nei minerali o nel trattamento dei rifiuti.

Guida Visiva

Prodotti correlati

- Impianto di pirolisi a forno rotante elettrico Macchina Calcinatore Piccolo Forno Rotante Forno Rotante

- Fornace a Pirolisi Continua Elettrica Rotante per Lavorazione Piccola Scala

- Fornace Rotante Elettrica per la Rigenerazione del Carbone Attivo

- Fornace a Tubo Rotante a Lavoro Continuo Sottovuoto Fornace a Tubo Rotante

- Strumento di setacciatura elettromagnetica tridimensionale

Domande frequenti

- Quale biomassa viene utilizzata nella pirolisi? Selezione della materia prima ottimale per i tuoi obiettivi

- Quali sono i diversi tipi di reattori nella pirolisi della plastica? Scegli il sistema giusto per i tuoi rifiuti

- Qual è il principio del forno rotante? Padroneggiare la lavorazione termica continua

- Quale attrezzatura viene utilizzata nella pirolisi? Scegliere il reattore giusto per la vostra materia prima e i vostri prodotti

- Quali sono le applicazioni industriali della pirolisi? Trasformare i rifiuti in energia e prodotti di valore