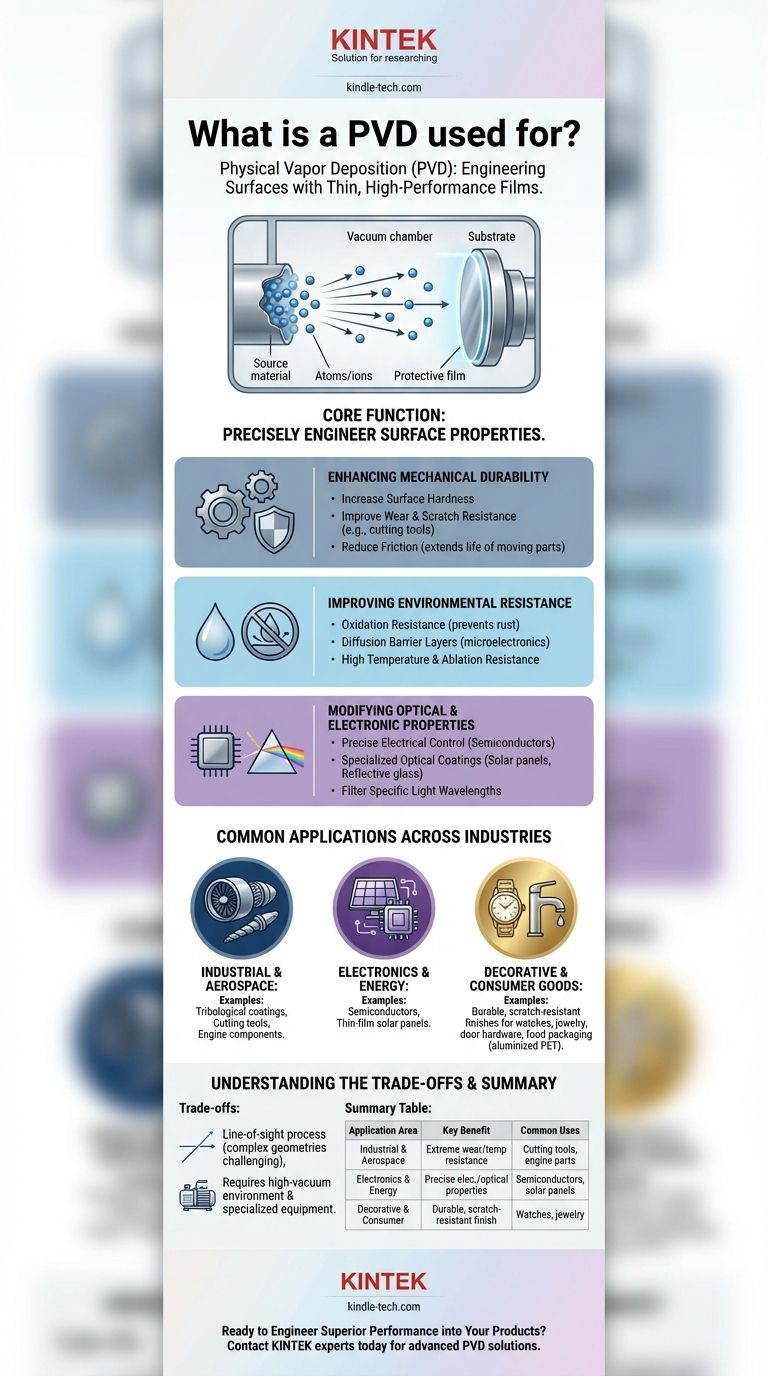

In sostanza, la deposizione fisica da vapore (PVD) viene utilizzata per applicare film eccezionalmente sottili e ad alte prestazioni su una superficie. Questi rivestimenti alterano fondamentalmente le proprietà dell'oggetto per migliorarne la durata, la funzione o l'aspetto. La PVD è la tecnologia alla base dei rivestimenti superduri sulle punte da trapano industriali, degli strati riflettenti nei pannelli solari e delle finiture metalliche durevoli su orologi ed elementi di arredo di alta gamma.

Il vero scopo della PVD non è semplicemente rivestire un oggetto, ma ingegnerizzare con precisione la sua superficie. Conferisce a un materiale nuove proprietà—come durezza estrema, resistenza chimica o qualità ottiche specifiche—che non possiede naturalmente.

I vantaggi funzionali dei rivestimenti PVD

La PVD viene scelta quando una superficie necessita di un miglioramento funzionale specifico. Il processo consente la deposizione di un'ampia gamma di materiali, ciascuno progettato per risolvere un problema distinto.

Migliorare la durabilità meccanica

Uno degli usi più comuni della PVD è rendere i prodotti più resistenti e duraturi. I film sottili depositati creano una nuova superficie funzionale sul materiale di base.

Ciò include il miglioramento della resistenza all'usura e ai graffi, rendendola ideale per utensili da taglio, stampi industriali e componenti automobilistici soggetti a frizione costante.

I rivestimenti PVD aumentano significativamente anche la durezza superficiale e possono essere progettati per ridurre l'attrito, migliorando l'efficienza e prolungando la vita dei componenti in movimento.

Migliorare la resistenza ambientale

I film PVD agiscono come uno scudo, proteggendo il materiale sottostante (substrato) dal suo ambiente.

Ciò è fondamentale per migliorare la resistenza all'ossidazione, prevenendo ruggine e corrosione su parti esposte all'umidità o a sostanze chimiche.

La tecnologia è utilizzata anche per creare strati barriera di diffusione che impediscono ai materiali di migrare l'uno nell'altro, una funzione chiave nella microelettronica. Per ambienti più estremi, la PVD migliora la resistenza del substrato alle alte temperature e all'ablazione.

Modificare le proprietà ottiche ed elettroniche

Oltre alla protezione, la PVD è un processo critico per creare materiali con caratteristiche ottiche o elettriche specifiche.

È ampiamente utilizzata nella produzione di dispositivi a semiconduttore e pannelli solari a film sottile, dove sono necessari strati di materiale precisi per controllare il flusso di elettroni.

La PVD crea anche rivestimenti per vetro specializzati che possono riflettere il calore, ridurre l'abbagliamento o consentire il passaggio di determinate lunghezze d'onda della luce, il che è essenziale per applicazioni architettoniche e ottiche.

Applicazioni comuni nei settori

Poiché la PVD offre una gamma così diversificata di benefici funzionali, è impiegata in molti settori diversi ad alte prestazioni e rivolti ai consumatori.

Industria e Aerospaziale

In ambienti esigenti, la PVD è essenziale. Viene utilizzata per creare rivestimenti tribologici per utensili da taglio e formatura, aumentandone drasticamente la durata e le prestazioni.

Nell'industria aerospaziale, questi rivestimenti proteggono i componenti da temperature estreme e usura, garantendo affidabilità e sicurezza.

Elettronica ed Energia

La precisione della PVD la rende indispensabile per l'elettronica moderna. È un passo fondamentale nella fabbricazione di semiconduttori e altri componenti microelettronici.

Il suo ruolo nella deposizione di film sottili fotosensibili è anche critico per l'efficienza e la produzione di pannelli solari a film sottile.

Beni decorativi e di consumo

La PVD fornisce una finitura che è allo stesso tempo bella ed eccezionalmente durevole, superando di gran lunga i metodi tradizionali.

È ampiamente utilizzata per ferramenta decorativa per cucine, bagni e porte, nonché per gioielli e forniture marine, dove fornisce una lucentezza metallica duratura.

La tecnologia è persino utilizzata negli imballaggi alimentari, come la creazione dello strato sottile di alluminio nei film PET alluminati che mantiene il cibo fresco.

Comprendere i compromessi

Sebbene potente, la PVD è un processo sofisticato con considerazioni specifiche. È un processo a linea di vista, il che significa che il materiale di rivestimento viaggia in linea retta dalla sorgente al substrato. Ciò può rendere difficile ottenere un rivestimento uniforme su oggetti con geometrie complesse e intricate o superfici interne.

Inoltre, la PVD richiede un ambiente ad alto vuoto e attrezzature specializzate, rendendo l'investimento iniziale e la complessità operativa superiori rispetto ad alcuni metodi di rivestimento convenzionali come l'elettrodeposizione. Il compromesso è un livello di precisione, purezza e prestazioni che quegli altri metodi non possono raggiungere.

Come applicarlo al tuo obiettivo

La scelta della PVD dipende interamente dalle proprietà che devi ingegnerizzare nella superficie del tuo prodotto.

- Se la tua attenzione principale è la durata estrema e le prestazioni: La PVD è la scelta superiore per utensili industriali, componenti aerospaziali e parti automobilistiche che richiedono la massima durezza e resistenza all'usura.

- Se la tua attenzione principale è un'estetica premium e duratura: La PVD fornisce una finitura durevole e brillante per ferramenta di consumo di fascia alta, orologi ed elementi decorativi che devono resistere a graffi e appannamento.

- Se la tua attenzione principale è la funzione elettronica o ottica avanzata: La PVD è un processo non negoziabile per la produzione di semiconduttori, sensori e rivestimenti ottici specializzati dove la purezza del materiale e la precisione dello strato sono fondamentali.

In definitiva, la deposizione fisica da vapore è la tecnologia definitiva per trasformare un materiale standard in un prodotto ad alte prestazioni e costruito appositamente.

Tabella riassuntiva:

| Area di applicazione | Vantaggio chiave | Usi comuni |

|---|---|---|

| Industria e Aerospaziale | Resistenza estrema all'usura e alla temperatura | Utensili da taglio, componenti motore |

| Elettronica ed Energia | Proprietà elettriche e ottiche precise | Semiconduttori, pannelli solari a film sottile |

| Beni decorativi e di consumo | Finiture durevoli e resistenti ai graffi | Orologi, ferramenta per porte, gioielli |

Pronto a integrare prestazioni superiori nei tuoi prodotti?

In KINTEK, siamo specializzati nel fornire soluzioni PVD avanzate per le tue esigenze di laboratorio e produzione. Sia che tu stia sviluppando utensili industriali, componenti elettronici o beni di consumo di fascia alta, la nostra esperienza in attrezzature e materiali di consumo da laboratorio ti assicura di ottenere le proprietà superficiali precise richieste per il successo.

Contatta oggi i nostri esperti per discutere come la tecnologia PVD di KINTEK può migliorare la durata, la funzionalità e il valore del tuo prodotto.

Guida Visiva

Prodotti correlati

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Fornace a Tubo CVD a Camera Divisa con Stazione Sottovuoto Sistema di Deposizione Chimica da Vapore Attrezzatura Macchina

- Sterilizzatore Spaziale al Perossido di Idrogeno VHP H2O2

- Barca di evaporazione speciale in molibdeno, tungsteno e tantalio

Domande frequenti

- Quali sono i vantaggi del PECVD? Ottieni una deposizione di film sottili superiore a bassa temperatura

- Quali sono le applicazioni del PECVD? Essenziale per semiconduttori, MEMS e celle solari

- Cos'è il metodo di deposizione chimica da vapore attivata al plasma? Una soluzione a bassa temperatura per rivestimenti avanzati

- Perché il PECVD è ecologico? Comprendere i vantaggi ecologici del rivestimento a plasma potenziato

- Qual è il principio della deposizione chimica da vapore assistita da plasma? Ottenere la deposizione di film sottili a bassa temperatura