Al suo centro, un forno a plasma è un dispositivo industriale che utilizza un flusso di gas ionizzato – noto come plasma – per raggiungere temperature estremamente elevate. A differenza dei forni convenzionali che bruciano combustibile, un forno a plasma utilizza l'elettricità per surriscaldare un gas, creando un getto o un arco di plasma controllato e ad alta energia in grado di fondere, gassificare o vaporizzare praticamente qualsiasi materiale.

Un forno a plasma deve essere inteso non solo come un forno più caldo, ma come uno strumento fondamentalmente diverso per la lavorazione dei materiali. Il suo valore risiede nella capacità di fornire temperature ultra-elevate e precisamente controllate senza sottoprodotti di combustione, rendendolo ideale per compiti impossibili con i metodi convenzionali.

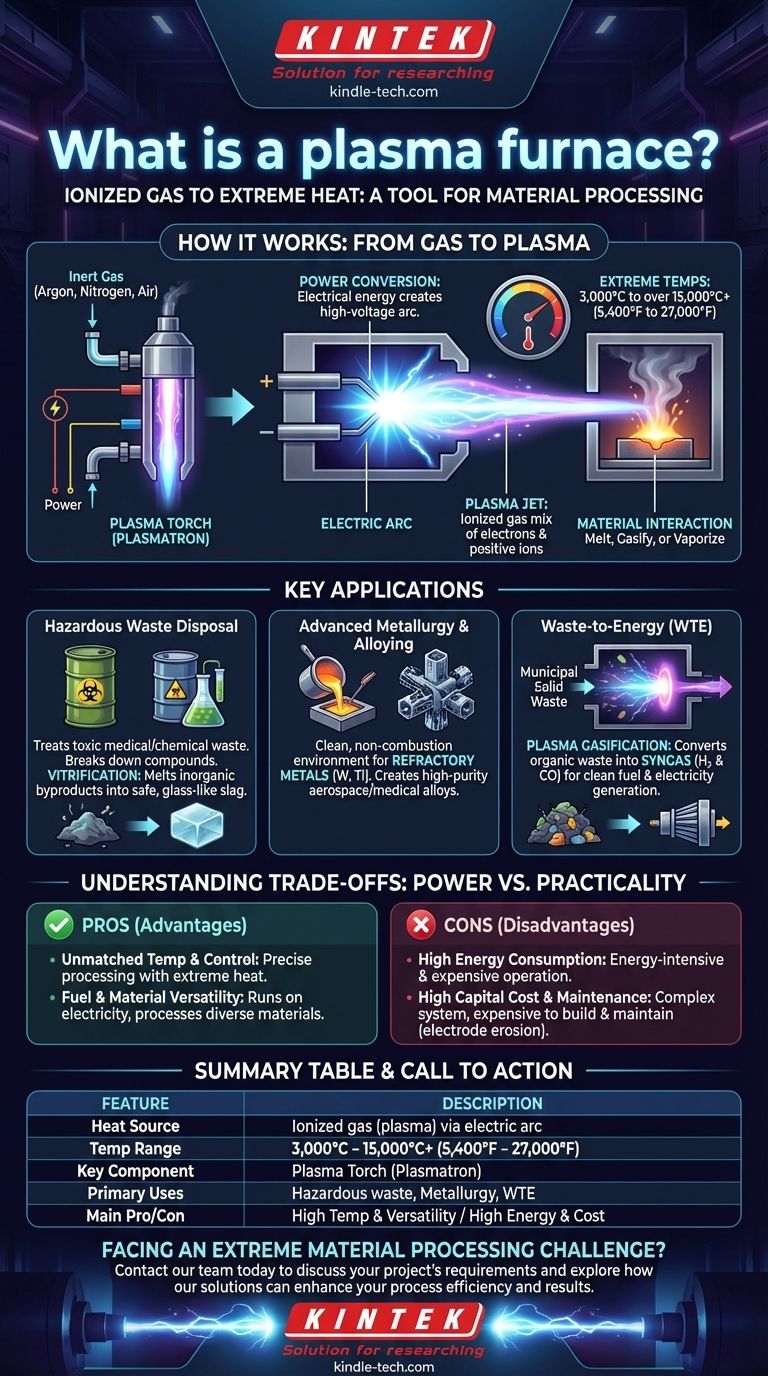

Come funziona un forno a plasma: dal gas al plasma

Il funzionamento di un forno a plasma è incentrato sulla sua capacità di generare e sostenere un arco di plasma stabile, che funge da fonte di calore primaria. Questo processo è pulito, potente e altamente controllabile.

La torcia al plasma: il cuore del sistema

Il componente chiave del forno è la torcia al plasma, talvolta chiamata plasmatrone. Questo dispositivo è responsabile della conversione dell'energia elettrica in energia termica creando il plasma.

Creazione dell'arco di plasma

All'interno della torcia, un gas inerte come argon, azoto o anche aria viene forzato attraverso un canale stretto contenente due elettrodi. Una corrente elettrica ad alta tensione viene fatta passare tra questi elettrodi, creando un potente arco elettrico.

Questo arco intenso strappa gli elettroni dagli atomi di gas, un processo chiamato ionizzazione. La miscela risultante di elettroni liberi e ioni positivi è il plasma, uno stato della materia distinto.

Raggiungere temperature estreme

Quando il plasma si forma, la sua resistenza elettrica genera un calore immenso, con temperature all'interno dell'arco che raggiungono ovunque da 3.000°C a oltre 15.000°C (5.400°F a 27.000°F). Questo è significativamente più caldo della fiamma in un forno a combustibile fossile.

Interazione con il materiale

Il plasma surriscaldato viene diretto fuori dalla torcia come un getto o un arco e puntato sul materiale bersaglio. L'intenso trasferimento di energia termica fonde, gassifica o altera chimicamente rapidamente la sostanza all'interno della camera del forno.

Applicazioni chiave: dove eccellono i forni a plasma

Le capacità uniche dei forni a plasma li rendono essenziali per processi industriali specializzati e di alto valore che richiedono condizioni estreme.

Smaltimento di rifiuti pericolosi

La tecnologia al plasma è eccezionalmente efficace per il trattamento di rifiuti pericolosi, come rifiuti medici, amianto o fanghi chimici. Il calore estremo scompone i composti tossici complessi nei loro elementi di base.

Il processo spesso comporta la vetrificazione, in cui i sottoprodotti inorganici vengono fusi in una scoria stabile, non lisciviabile, simile al vetro, immobilizzando in sicurezza i metalli pesanti e altri materiali pericolosi.

Metallurgia avanzata e leghe

I forni a plasma forniscono un ambiente pulito, senza combustione, ideale per fondere metalli refrattari con punti di fusione molto elevati, come tungsteno e titanio. Questa purezza è fondamentale per creare leghe ad alte prestazioni per i settori aerospaziale e medico.

Conversione dei rifiuti in energia (WTE)

Quando viene utilizzato per trattare rifiuti solidi urbani o altri materiali organici, si verifica un processo noto come gassificazione al plasma. Il calore intenso scompone i rifiuti in un gas sintetico, o syngas, ricco di idrogeno e monossido di carbonio e che può essere utilizzato come combustibile pulito per generare elettricità.

Comprendere i compromessi: potenza contro praticità

Sebbene potente, la tecnologia al plasma non è una soluzione universale. La sua adozione è governata da un chiaro insieme di vantaggi e significative sfide operative.

Vantaggio: temperatura e controllo senza pari

Il vantaggio principale è la capacità di raggiungere temperature ben oltre i limiti della combustione chimica. Questo calore può essere controllato con precisione regolando l'ingresso elettrico, consentendo una lavorazione dei materiali finemente sintonizzata.

Vantaggio: versatilità di combustibile e materiale

I forni a plasma sono indipendenti dal combustibile, funzionando a elettricità anziché a combustibili fossili specifici. Sono anche indipendenti dal materiale, in grado di elaborare quasi tutti i tipi di materiale in ingresso, dai metalli solidi ai fanghi liquidi.

Svantaggio: elevato consumo energetico

Generare e sostenere il plasma è un processo ad alta intensità energetica. L'elevato consumo di elettricità rende i forni a plasma significativamente più costosi da gestire rispetto ai forni convenzionali per applicazioni di riscaldamento di massa.

Svantaggio: elevato costo di capitale e manutenzione

I forni a plasma sono sistemi complessi che sono costosi da costruire. Gli elettrodi all'interno della torcia al plasma sono soggetti a condizioni estreme e si erodono nel tempo, richiedendo una manutenzione regolare e costosa.

Fare la scelta giusta per il tuo obiettivo

La scelta della giusta tecnologia di lavorazione termica dipende interamente dal bilanciamento tra la necessità di prestazioni e i costi operativi.

- Se il tuo obiettivo principale è la neutralizzazione dei rifiuti pericolosi: Il plasma offre un'efficacia senza pari nella distruzione dei composti tossici e nel raggiungimento di un incapsulamento permanente e sicuro attraverso la vetrificazione.

- Se il tuo obiettivo principale è la produzione di leghe di elevata purezza o refrattarie: L'ambiente pulito, ultra-caldo e controllabile di un forno a plasma è un vantaggio tecnologico distintivo.

- Se il tuo obiettivo principale è la fusione di materiali di massa con bassi costi operativi: Un forno a combustione convenzionale o ad arco elettrico rimane la scelta più economica e pratica per la maggior parte delle applicazioni standard.

In definitiva, un forno a plasma è uno strumento specializzato per risolvere sfide materiali estreme dove le sue capacità uniche giustificano il suo significativo investimento energetico e di capitale.

Tabella riassuntiva:

| Caratteristica | Descrizione |

|---|---|

| Fonte di calore primaria | Gas ionizzato (plasma) creato da un arco elettrico |

| Intervallo di temperatura tipico | Da 3.000°C a oltre 15.000°C (da 5.400°F a 27.000°F) |

| Componente chiave | Torcia al plasma (Plasmatrone) |

| Applicazioni principali | Smaltimento di rifiuti pericolosi, metallurgia avanzata, conversione dei rifiuti in energia (gassificazione) |

| Vantaggio principale | Temperatura e controllo senza pari; versatilità di combustibile/materiale |

| Svantaggio principale | Elevato consumo energetico e costo di capitale |

Affronti una sfida di lavorazione dei materiali estrema?

Se il tuo lavoro comporta la neutralizzazione di rifiuti pericolosi, la creazione di leghe di elevata purezza o la gassificazione avanzata, le capacità uniche di un forno a plasma potrebbero essere la tua soluzione. KINTEK è specializzata nella fornitura di attrezzature da laboratorio avanzate e materiali di consumo per applicazioni industriali e di ricerca esigenti.

I nostri esperti possono aiutarti a determinare se un forno a plasma è lo strumento giusto per i tuoi obiettivi specifici. Contatta oggi il nostro team per discutere i requisiti del tuo progetto ed esplorare come le nostre soluzioni possono migliorare l'efficienza e i risultati del tuo processo.

Guida Visiva

Prodotti correlati

- Fornace a muffola ad alta temperatura per sbozzatura e pre-sinterizzazione da laboratorio

- Fornace a muffola da 1800℃ per laboratorio

- Fornace a muffola da 1700℃ per laboratorio

- Fornace a tubo diviso da 1200℃ con tubo al quarzo Fornace tubolare da laboratorio

- Fornace a muffola da 1400℃ per laboratorio

Domande frequenti

- Cos'è la pressatura isostatica a caldo e a freddo? Formatura contro Finitura per Materiali Superiori

- Cos'è il metodo di sinterizzazione al plasma? Sblocca la fabbricazione rapida di materiali ad alta densità

- Qual è la velocità del Rotavap? Ottimizza l'evaporazione con i giusti RPM per il tuo solvente

- Esiste una differenza di qualità nei diamanti creati in laboratorio? Sì, ed ecco come individuare i migliori

- Quali sono le fasi della fusione dei metalli? Padroneggiare il processo in 3 fasi dal solido al liquido

- I nanomateriali presentano potenziali rischi per la salute umana? Comprendere i rischi e la manipolazione sicura

- Come funziona la brasatura? Creare giunti metallici forti e permanenti con legame metallurgico

- Come fanno i reattori al plasma di azoto a ottenere una conversione ad alta efficienza? Massimizzare il recupero delle risorse dal fango