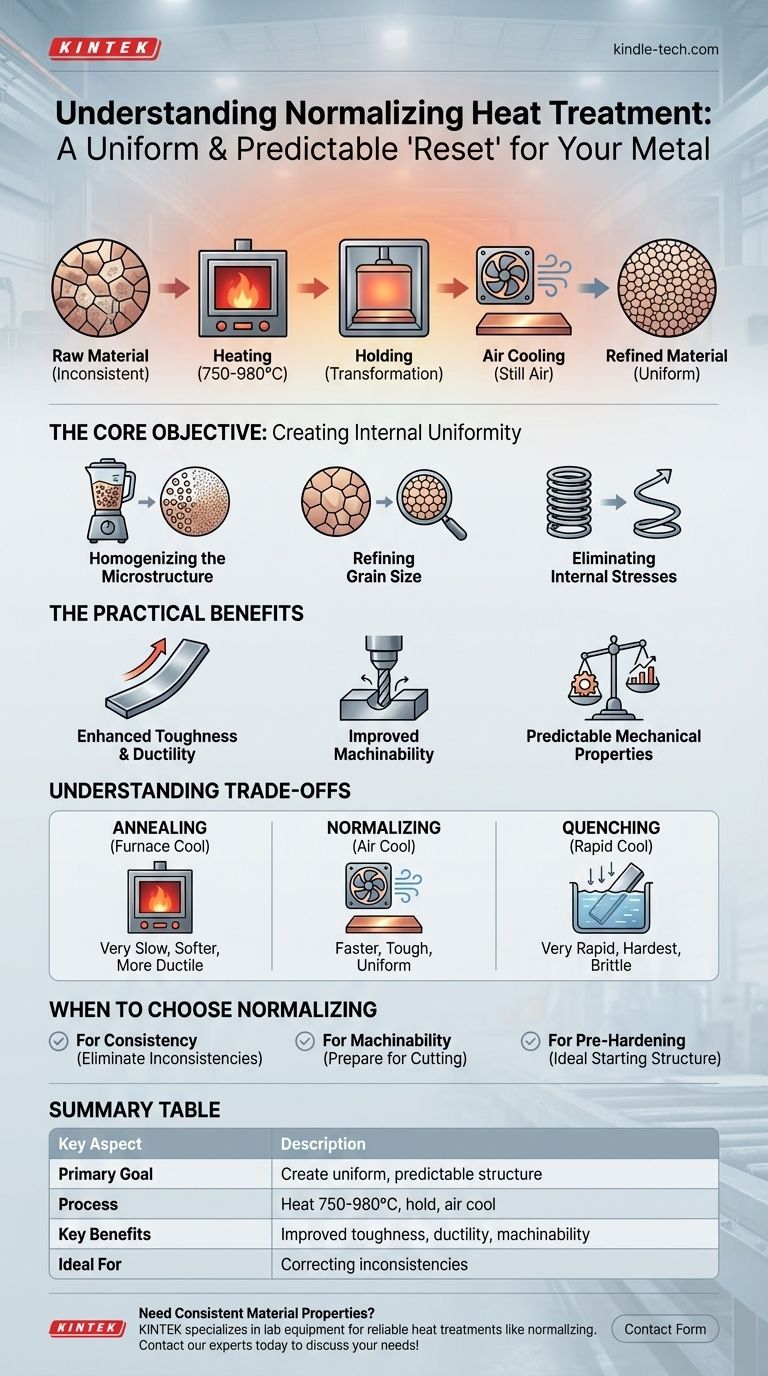

In sostanza, la normalizzazione è un processo di trattamento termico utilizzato per affinare la struttura cristallina di un metallo e creare proprietà meccaniche più uniformi. Il materiale, tipicamente acciaio, viene riscaldato a una temperatura compresa tra 750 e 980 °C (1320-1796 °F), mantenuto a tale temperatura per consentire la trasformazione della sua struttura interna e quindi raffreddato all'aria ferma. Questo processo migliora caratteristiche chiave come la tenacità e la lavorabilità.

L'obiettivo fondamentale della normalizzazione non è rendere un metallo eccezionalmente duro o morbido, ma renderlo uniforme e prevedibile. Agisce come un "reset" per la microstruttura del materiale, eliminando le incongruenze introdotte durante i processi di produzione come la fusione o la forgiatura.

L'obiettivo principale: creare uniformità interna

I processi di produzione come la forgiatura, la laminazione o la fusione spesso lasciano il metallo con una struttura interna stressata e incoerente. Ciò porta a prestazioni imprevedibili. La normalizzazione è specificamente progettata per correggere questi problemi.

Omogeneizzazione della microstruttura

L'obiettivo primario è creare una struttura interna omogenea, ovvero uniforme. Processi come la fusione possono creare cristalli (grani) grandi e non uniformi man mano che il metallo si raffredda. La normalizzazione scompone questa struttura grossolana in uno stato più coerente.

Raffinazione della dimensione dei grani

Riscaldando il metallo al di sopra della sua temperatura critica di trasformazione e quindi raffreddandolo all'aria, la normalizzazione forza la formazione di grani nuovi, più piccoli e distribuiti in modo più uniforme. Una struttura a grana fine è generalmente più resistente e tenace di una a grana grossa.

Eliminazione delle tensioni interne

Il riscaldamento e la successiva trasformazione durante la normalizzazione alleviano le tensioni interne che possono rimanere bloccate nel materiale durante la produzione. Ciò riduce il rischio di deformazione o fessurazione durante le successive lavorazioni meccaniche o l'uso.

I vantaggi pratici della normalizzazione

La correzione della microstruttura si traduce direttamente in miglioramenti misurabili nelle prestazioni e nell'utilizzabilità del materiale.

Miglioramento della tenacità e della duttilità

La normalizzazione generalmente aumenta la tenacità di un materiale (la sua capacità di assorbire energia e resistere alla frattura) e la sua duttilità (la sua capacità di deformarsi senza rompersi). Ciò rende il componente finale più durevole e affidabile.

Lavorabilità migliorata

Una microstruttura uniforme è molto più facile da lavorare in modo coerente. Elimina i punti duri e morbidi, portando a una maggiore durata dell'utensile, una finitura superficiale superiore e operazioni di taglio più prevedibili.

Proprietà meccaniche prevedibili

Dopo la normalizzazione, le proprietà meccaniche attraverso l'intero pezzo di metallo sono molto più coerenti. Ciò assicura che il componente si comporterà come previsto quando viene sottoposto a carico, un fattore critico per le applicazioni ingegneristiche.

Comprendere i compromessi e le distinzioni

La normalizzazione viene spesso confusa con altri trattamenti termici comuni come la ricottura e la tempra. La differenza fondamentale risiede nella velocità di raffreddamento e nelle proprietà risultanti.

Normalizzazione rispetto alla ricottura

La ricottura comporta un processo di raffreddamento molto più lento, consentendo tipicamente al materiale di raffreddarsi all'interno del forno. Ciò si traduce in un materiale più morbido e più duttile con una resistenza inferiore. Il raffreddamento all'aria della normalizzazione è più rapido, producendo un materiale leggermente più duro e resistente.

Normalizzazione rispetto alla tempra

La tempra è un processo di raffreddamento molto rapido (utilizzando acqua, olio o polimero) progettato per ottenere la massima durezza. La normalizzazione è un trattamento molto meno severo e non crea l'elevata durezza—o la fragilità associata—che crea la tempra. Viene spesso utilizzata come fase preliminare per affinare la struttura cristallina prima di un processo finale di tempra e rinvenimento.

Quando scegliere la normalizzazione

La scelta del trattamento termico corretto dipende interamente dall'obiettivo finale per il materiale.

- Se la vostra attenzione principale è la coerenza: Utilizzate la normalizzazione per eliminare le microstrutture non uniformi create dalla forgiatura, dalla fusione o dalla saldatura.

- Se la vostra attenzione principale è migliorare la lavorabilità: La normalizzazione è un'ottima scelta per preparare un materiale grezzo per estese operazioni di taglio assicurando una risposta uniforme all'utensile.

- Se la vostra attenzione principale è la preparazione per un ulteriore indurimento: Utilizzate la normalizzazione per creare una struttura di partenza ideale e a grana fine prima di un'operazione finale di tempra e rinvenimento.

In definitiva, la normalizzazione funge da fase cruciale per garantire che la struttura interna di un metallo sia uniforme, prevedibile e pronta per la sua applicazione finale.

Tabella riassuntiva:

| Aspetto chiave | Descrizione |

|---|---|

| Obiettivo principale | Creare una struttura cristallina interna uniforme e prevedibile. |

| Processo | Riscaldare a 750-980°C, mantenere, quindi raffreddare all'aria ferma. |

| Vantaggi chiave | Miglioramento della tenacità, della duttilità e della lavorabilità. |

| Ideale per | Correggere le incongruenze derivanti da forgiatura, fusione o saldatura. |

Avete bisogno di garantire che i vostri materiali abbiano proprietà coerenti e prevedibili? KINTEK è specializzata nelle attrezzature da laboratorio di precisione e nei materiali di consumo necessari per processi di trattamento termico affidabili come la normalizzazione. Le nostre soluzioni vi aiutano a ottenere prestazioni superiori del materiale e risultati ripetibili. Contattate oggi i nostri esperti per discutere le vostre esigenze specifiche di laboratorio!

Guida Visiva

Prodotti correlati

- Fornace a Tubo Verticale da Laboratorio

- Fornace per Trattamento Termico Sottovuoto con Rivestimento in Fibra Ceramica

- Fornace di Grafittizzazione per Film ad Alta Conducibilità Termica al Vuoto di Grafite

- Fornace per sinterizzazione di fili di molibdeno a trattamento termico sottovuoto per sinterizzazione sottovuoto

- Fornace per trattamento termico e sinterizzazione sottovuoto di tungsteno a 2200 ℃

Domande frequenti

- Qual è la differenza tra una fornace a flusso ascendente e una orizzontale? Trova la soluzione perfetta per la disposizione della tua casa

- Perché il riscaldamento aumenta la temperatura? Comprendere la Danza Molecolare del Trasferimento di Energia

- Cos'è un forno a tubi verticale? Sfrutta la gravità per una uniformità superiore e un controllo di processo

- Come si pulisce un forno a tubo di quarzo? Prevenire la contaminazione e prolungare la durata del tubo

- Che cos'è il riscaldamento a tubi di quarzo?Scoprite i suoi vantaggi e le sue applicazioni