In sostanza, un forno ad alta temperatura è un'apparecchiatura specializzata progettata per creare un ambiente estremamente caldo e controllato con precisione. A differenza di un forno convenzionale, il suo scopo principale è alterare fondamentalmente le proprietà fisiche o chimiche dei materiali attraverso processi come il trattamento termico, la sinterizzazione o l'analisi elementare, operando a temperature che possono superare i 1750°C.

Il punto cruciale è che un forno ad alta temperatura non è solo un riscaldatore; è uno strumento sofisticato. Il suo valore risiede nella capacità di creare un ambiente altamente stabile e uniforme, controllando non solo il calore estremo ma spesso anche la pressione e la composizione atmosferica, per ottenere risultati sui materiali specifici e ripetibili.

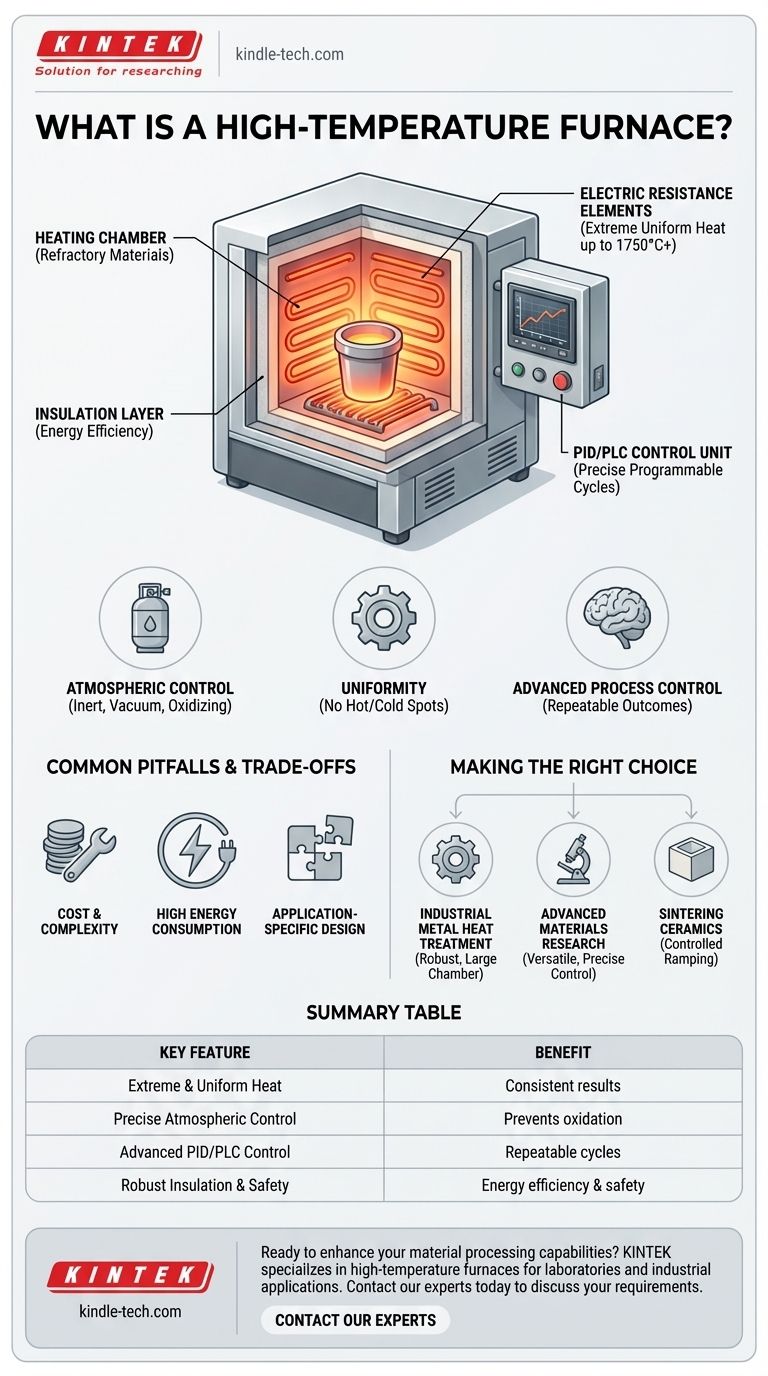

Cosa definisce un forno ad alta temperatura?

Per comprendere questi dispositivi, dobbiamo guardare oltre il calore stesso e concentrarci sulla precisione, sul controllo e sugli ambienti specializzati che creano.

Calore Estremo e Uniforme

La caratteristica più evidente è la capacità di generare e mantenere temperature molto elevate. Ciò si ottiene con potenti sistemi di riscaldamento, che utilizzano spesso elementi a resistenza elettrica posizionati su più lati della camera.

Questo posizionamento su più lati è fondamentale per garantire una buona uniformità termica, il che significa che la temperatura è costante in tutta la camera di riscaldamento. Ciò previene punti caldi o freddi, il che è vitale per un processo prevedibile e affidabile.

Controllo Preciso dell'Atmosfera

Molti processi avanzati dei materiali sono sensibili ai gas presenti nell'aria, in particolare all'ossigeno, che può causare ossidazione indesiderata.

I forni ad alta temperatura risolvono questo problema consentendo un controllo completo dell'atmosfera interna. Possono operare con un'atmosfera inerte (non reattiva), riducente (che rimuove l'ossigeno) o ossidante. Alcuni modelli, noti come forni a vuoto, utilizzano un sistema di vuoto per creare un ambiente a bassa pressione.

Controllo Avanzato del Processo

Questi forni sono governati da sistemi di controllo sofisticati. Un controllore PID (Proporzionale-Integrale-Derivativo) a microprocessore o un PLC industriale (Controllore Logico Programmabile) regola la temperatura, la pressione e la temporizzazione del processo con un alto grado di accuratezza.

Ciò consente cicli di riscaldamento programmabili, comprese velocità di rampa e tempi di mantenimento specifici, essenziali per trattamenti complessi e ricerca scientifica.

I Componenti Principali di un Forno ad Alta Temperatura

Sebbene i progetti varino, la maggior parte dei forni ad alta temperatura è costruita attorno a un insieme comune di componenti principali che lavorano insieme per creare un ambiente operativo stabile e sicuro.

Camera di Riscaldamento e Isolamento

La "zona calda" o camera interna è costruita con materiali refrattari di alta qualità progettati per resistere a stress termici estremi senza degradarsi. Questa camera ospita il materiale in lavorazione.

Attorno alla camera è presente un spesso strato di isolamento, che riduce al minimo la perdita di calore, migliora l'efficienza energetica e mantiene l'esterno del forno a una temperatura sicura.

Il Sistema di Riscaldamento

Il metodo più comune per generare calore è attraverso elementi a resistenza elettrica. Tuttavia, esistono altri metodi specializzati, come il riscaldamento a microonde utilizzato in alcuni forni di sinterizzazione per un riscaldamento rapido e uniforme.

I Sistemi di Controllo e Sicurezza

L'unità di controllo elettronica è il cervello del forno. Include il controllore PID o PLC, display digitali per temperatura e potenza e l'interfaccia utente, che può essere una semplice lettura a LED o un moderno touchscreen.

La sicurezza è fondamentale. Funzionalità come un interruttore di sicurezza della porta che interrompe l'alimentazione agli elementi riscaldanti quando la porta viene aperta e interblocchi altamente integrati prevengono incidenti e proteggono l'attrezzatura.

Errori Comuni e Compromessi

Sebbene siano strumenti incredibilmente potenti, questi strumenti presentano complessità e considerazioni intrinseche che devono essere comprese.

Costo e Complessità

I materiali specializzati, i potenti elementi riscaldanti e i sofisticati sistemi di controllo rendono i forni ad alta temperatura un investimento significativo. Il loro funzionamento e la loro manutenzione richiedono maggiori competenze tecniche rispetto alle apparecchiature standard.

Elevato Consumo Energetico

Raggiungere e mantenere temperature ben al di sopra dei 1000°C è un processo ad alta intensità energetica. Sebbene i progetti moderni enfatizzino il risparmio energetico grazie a un isolamento superiore, rimangono grandi consumatori di elettricità.

Progettazione Specifica per l'Applicazione

Un forno progettato per il trattamento termico sottovuoto dell'acciaio non è intercambiabile con uno progettato per la sinterizzazione di ceramiche in atmosfera di ossigeno. La scelta del forno deve essere abbinata con precisione al materiale e al processo previsti, poiché il design e i componenti sono altamente specializzati.

Fare la Scelta Giusta per il Tuo Obiettivo

La selezione del tipo corretto di forno ad alta temperatura dipende interamente dalla sua applicazione prevista.

- Se il tuo obiettivo principale è il trattamento termico industriale dei metalli: La tua priorità è un forno robusto con eccellente uniformità della temperatura, una camera ampia e cicli programmabili e ripetibili per la tempra o la ricottura.

- Se il tuo obiettivo principale è la ricerca sui materiali avanzati: Hai bisogno di un sistema altamente versatile con controllo preciso sulla profilazione della temperatura, sui livelli di vuoto e su più composizioni atmosferiche.

- Se il tuo obiettivo principale è la sinterizzazione di ceramiche o metalli in polvere: Cerca un forno che eccella nella rampa e nel mantenimento controllato della temperatura, spesso chiamato forno a muffola, con le capacità atmosferiche specifiche richieste dal tuo materiale.

In definitiva, questi forni sono strumenti fondamentali che consentono l'innovazione e la produzione dei materiali avanzati che definiscono la tecnologia moderna.

Tabella Riassuntiva:

| Caratteristica Chiave | Vantaggio |

|---|---|

| Calore Estremo e Uniforme (fino a 1750°C+) | Risultati coerenti, assenza di punti caldi/freddi |

| Controllo Preciso dell'Atmosfera (Inerte, Vuoto, Ossidante) | Previene l'ossidazione, consente reazioni specifiche |

| Sistemi di Controllo PID/PLC Avanzati | Cicli di riscaldamento ripetibili e programmabili |

| Isolamento Robusto e Sistemi di Sicurezza | Efficienza energetica e protezione dell'operatore |

Pronto a migliorare le tue capacità di lavorazione dei materiali? KINTEK è specializzata in forni ad alta temperatura per applicazioni di laboratorio e industriali. Sia che tu abbia bisogno di sinterizzazione precisa, trattamento termico o ricerca sui materiali avanzati, la nostra esperienza ti assicura di ottenere l'attrezzatura giusta per risultati ripetibili e di alta qualità. Contatta oggi i nostri esperti per discutere le tue esigenze specifiche e scoprire come KINTEK può alimentare la tua innovazione.

Guida Visiva

Prodotti correlati

- Fornace a Tubo di Quarzo da Laboratorio da 1400℃ con Forno Tubolare in Tubo di Allumina

- Fornace a muffola con sollevamento inferiore per laboratorio

- Fornace a Tubo di Quarzo da Laboratorio da 1700℃ con Forno Tubolare a Tubo di Allumina

- Fornace a atmosfera controllata da 1700℃ Fornace a atmosfera inerte di azoto

- Fornace a vuoto di molibdeno per trattamento termico

Domande frequenti

- Quali sono i vantaggi di un forno a tubo? Ottenere un'uniformità e un controllo della temperatura superiori

- A cosa serve un forno tubolare? Riscaldamento di precisione per la sintesi e l'analisi dei materiali

- A cosa serve un forno a tubi? Ottenere una lavorazione termica precisa e controllata

- Come funziona un forno tubolare? Una guida alla lavorazione controllata ad alta temperatura

- Quali sono i vantaggi di un forno a tubo? Ottenere un controllo superiore della temperatura e dell'atmosfera