In sostanza, una fornace da laboratorio è uno strumento di elaborazione termica ad alta temperatura utilizzato per sottoporre i materiali a calore controllato con precisione. A differenza di un semplice forno, è progettata per raggiungere temperature che spesso vanno da 300°C a oltre 1700°C (572°F a 3092°F), consentendo cambiamenti fondamentali nelle proprietà fisiche o chimiche di un materiale per la ricerca, i test o la preparazione dei campioni.

Una fornace da laboratorio non serve solo a generare calore; serve ad applicare quel calore con precisione e controllo. La chiave è capire che il compito specifico—che si tratti di fondere metalli, testare ceramiche o preparare un campione per l'analisi—determina il tipo di fornace richiesto.

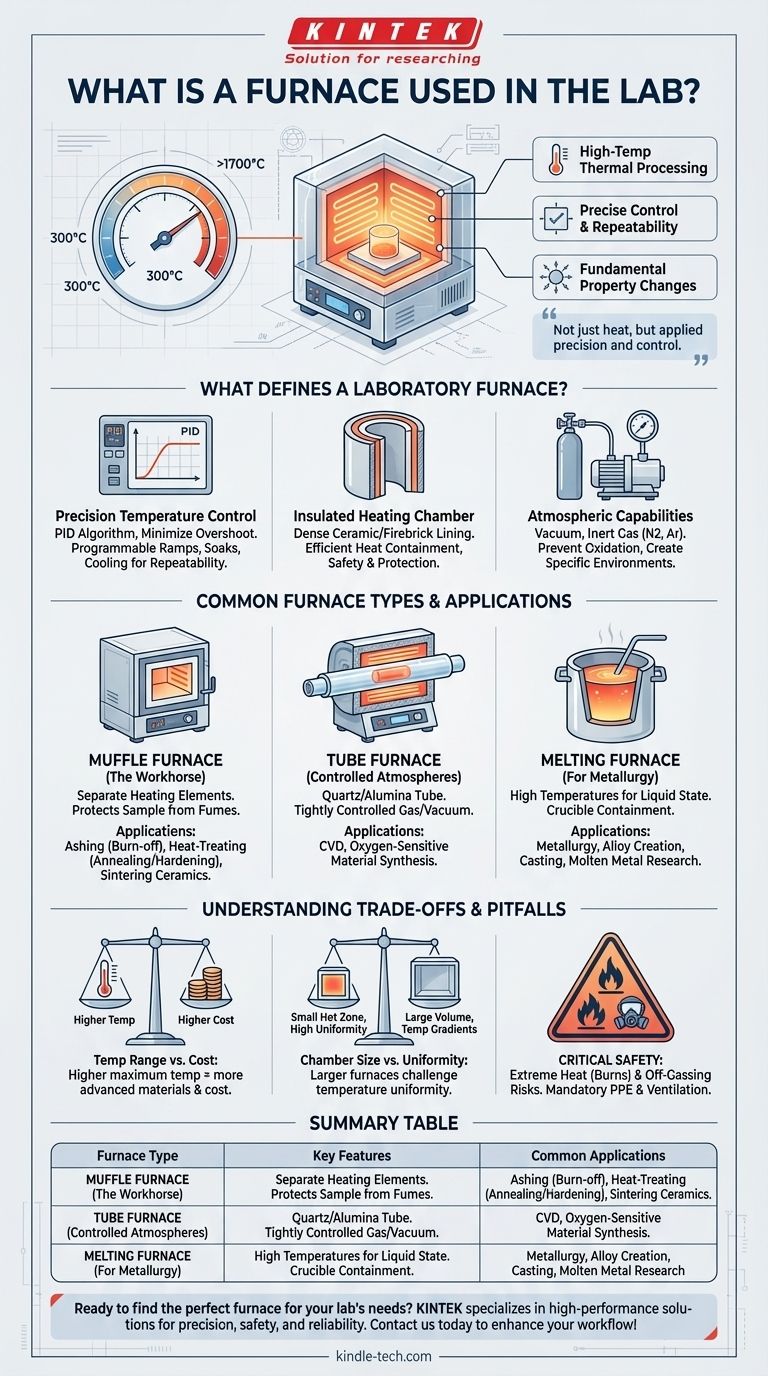

Cosa definisce una fornace da laboratorio?

Sebbene i design varino, tutte le fornaci da laboratorio sono costruite attorno a pochi principi fondamentali che le distinguono dalle apparecchiature di riscaldamento standard.

Controllo preciso della temperatura

La caratteristica distintiva di una fornace da laboratorio è la sua capacità di eseguire un profilo di temperatura specifico. Questo è gestito da un controller digitale, che spesso utilizza un algoritmo PID (Proporzionale-Integrale-Derivativo) per minimizzare l'overshoot e l'undershoot della temperatura.

Ciò consente ai ricercatori di programmare tassi di riscaldamento precisi (rampe), tempi di mantenimento (soaks) e tassi di raffreddamento, il che è fondamentale per esperimenti ripetibili.

Camera di riscaldamento isolata

Il cuore della fornace è una camera altamente isolata. Questa camera è tipicamente rivestita con fibra ceramica densa o mattoni refrattari per contenere il calore estremo in modo efficiente e proteggere l'utente e le apparecchiature circostanti.

Gli elementi riscaldanti stessi sono spesso realizzati con materiali specializzati come Kanthal (lega ferro-cromo-alluminio), carburo di silicio (SiC) o disiliciuro di molibdeno (MoSi2), scelti in base alla massima temperatura richiesta dalla fornace.

Capacità atmosferiche

Molte fornaci avanzate offrono la possibilità di controllare l'atmosfera all'interno della camera. Ciò può variare dalla creazione di un vuoto all'introduzione di un gas specifico, come azoto o argon, per creare un ambiente inerte che previene l'ossidazione durante il riscaldamento.

Tipi comuni di fornaci e loro applicazioni

Il termine "fornace da laboratorio" copre diversi design distinti, ciascuno ottimizzato per compiti diversi.

La fornace a muffola (Il cavallo di battaglia)

Pensa a una fornace a muffola come allo strumento generico per lavori ad alta temperatura. Gli elementi riscaldanti sono separati dalla camera principale (muffola), proteggendoli da fumi o materiali rilasciati dal campione.

Queste sono ideali per applicazioni come l'incenerimento (combustione di materiale organico per determinare il contenuto inorganico), il trattamento termico dei metalli (ricottura o tempra) e la sinterizzazione delle ceramiche.

La fornace a tubo (Per atmosfere controllate)

Una fornace a tubo presenta una camera cilindrica, tipicamente in quarzo, allumina o mullite, che attraversa la zona di riscaldamento isolata. Il suo design è perfetto per processi che richiedono un'atmosfera strettamente controllata.

I campioni vengono posti all'interno del tubo, che può quindi essere sigillato e riempito con un gas specifico o sottoposto a vuoto. Questo è essenziale per la sintesi avanzata di materiali come la deposizione chimica da vapore (CVD) o il trattamento termico di materiali sensibili all'ossigeno.

La fornace di fusione o di riduzione (Per la metallurgia)

Come suggerisce il nome, questa fornace è progettata specificamente per portare i materiali allo stato liquido. Sono progettate per gestire le alte temperature necessarie per fondere metalli come alluminio, bronzo o persino acciaio in ambienti di laboratorio.

Queste fornaci sono ampiamente utilizzate in metallurgia per creare nuove leghe, eseguire la fusione e condurre ricerche sulle proprietà dei metalli fusi. Sono costruite per contenere in sicurezza un crogiolo, il recipiente ceramico che contiene il materiale liquido.

Comprendere i compromessi e le insidie

La scelta di una fornace implica un equilibrio tra capacità, sicurezza e costo. La mancata comprensione di questi fattori può portare a esperimenti falliti o rischi per la sicurezza.

Gamma di temperatura vs. costo

Il fattore di costo più significativo è la temperatura massima di esercizio. Una fornace con una capacità di 1200°C è significativamente meno costosa di una che può raggiungere i 1700°C, poiché la temperatura più elevata richiede elementi riscaldanti e materiali isolanti più avanzati (e costosi).

Dimensioni della camera vs. uniformità della temperatura

In qualsiasi fornace, esiste un volume centrale noto come "zona calda" dove la temperatura è più uniforme. Nelle fornaci più grandi, mantenere questa uniformità in tutta la camera diventa più difficile e tecnicamente impegnativo.

Per processi sensibili, una fornace più piccola e più uniforme è spesso migliore di una più grande con significativi gradienti di temperatura.

Considerazioni critiche sulla sicurezza

Le fornaci sono strumenti potenti che richiedono rispetto. I pericoli principali sono il calore estremo, che può causare ustioni gravi all'istante, e il potenziale degassamento dei materiali riscaldati.

Una ventilazione adeguata è non negoziabile. Utilizzare sempre i dispositivi di protezione individuale (DPI) appropriati, inclusi guanti resistenti al calore e occhiali di sicurezza. Assicurarsi che l'alimentazione elettrica della fornace soddisfi le sue elevate richieste di potenza per prevenire il rischio di incendio.

Fare la scelta giusta per il tuo obiettivo

La scelta della fornace corretta dipende interamente dal materiale con cui si lavora e dalla trasformazione che si desidera ottenere.

- Se il tuo obiettivo principale è la preparazione dei campioni come l'incenerimento o il trattamento termico generico: Una fornace a muffola standard è la scelta più versatile ed economica.

- Se il tuo obiettivo principale è la fusione di metalli o la creazione di nuove leghe: Hai bisogno di una fornace di fusione o di riduzione dedicata, costruita per contenere in sicurezza crogioli di materiale liquido.

- Se il tuo obiettivo principale è la ricerca che richiede un ambiente gassoso controllato (inerte, vuoto o reattivo): Una fornace a tubo è lo strumento essenziale per isolare il campione dall'atmosfera ambiente.

Abbinando le capacità della fornace al tuo materiale specifico e al risultato desiderato, trasformi una semplice fonte di calore in un potente strumento di scoperta.

Tabella riassuntiva:

| Tipo di fornace | Caratteristiche principali | Applicazioni comuni |

|---|---|---|

| Fornace a muffola | Elementi riscaldanti separati, versatile | Incenerimento, trattamento termico, sinterizzazione |

| Fornace a tubo | Camera cilindrica, controllo gas/vuoto | CVD, sintesi di materiali sensibili all'ossigeno |

| Fornace di fusione | Contenimento crogiolo ad alta temperatura | Metallurgia, creazione di leghe, fusione |

Pronto a trovare la fornace perfetta per le esigenze del tuo laboratorio? KINTEK è specializzata in apparecchiature da laboratorio ad alte prestazioni, inclusi forni a muffola, a tubo e di fusione, progettati per precisione, sicurezza e affidabilità. Che tu sia nel campo della ricerca, della metallurgia o della preparazione dei campioni, forniamo soluzioni su misura per le tue esigenze specifiche. Contattaci oggi per discutere come le nostre fornaci possono migliorare il tuo flusso di lavoro e fornire risultati costanti!

Guida Visiva

Prodotti correlati

- Fornace a muffola con sollevamento inferiore per laboratorio

- Fornace a muffola da 1400℃ per laboratorio

- Fornace a muffola da 1700℃ per laboratorio

- Fornace a muffola da 1800℃ per laboratorio

- Fornace a tubo da laboratorio ad alta temperatura da 1400℃ con tubo in allumina

Domande frequenti

- Quali sono le precauzioni per il forno a muffola? Protocolli di sicurezza essenziali per il tuo laboratorio

- Qual è l'importanza del forno a muffola? Garantire un riscaldamento privo di contaminanti per risultati accurati

- Qual è l'uso del forno a muffola nel suolo? Analizza la composizione del suolo con precisione ad alta temperatura

- Qual è il principio di funzionamento del forno a muffola? Ottenere una lavorazione ad alta temperatura pura e uniforme

- Come usare un forno a muffola? Una guida passo-passo per un funzionamento sicuro ed efficace