Nella loro essenza, i forni rotanti sono i cavalli da tiro dell'industria pesante. Sono essenziali in qualsiasi campo che richieda la trasformazione di materie prime con calore intenso, in particolare nei settori della produzione di cemento, calce, estrazione mineraria e chimica. Il loro scopo è consentire processi di trattamento termico continui come la calcinazione e la sinterizzazione su vasta scala.

L'uso di un forno rotante non è definito da un'industria specifica, ma dal processo termico fondamentale richiesto. Se un materiale deve essere riscaldato a temperature estreme per innescare un cambiamento chimico o fisico, un forno rotante è spesso lo strumento più efficace per il lavoro.

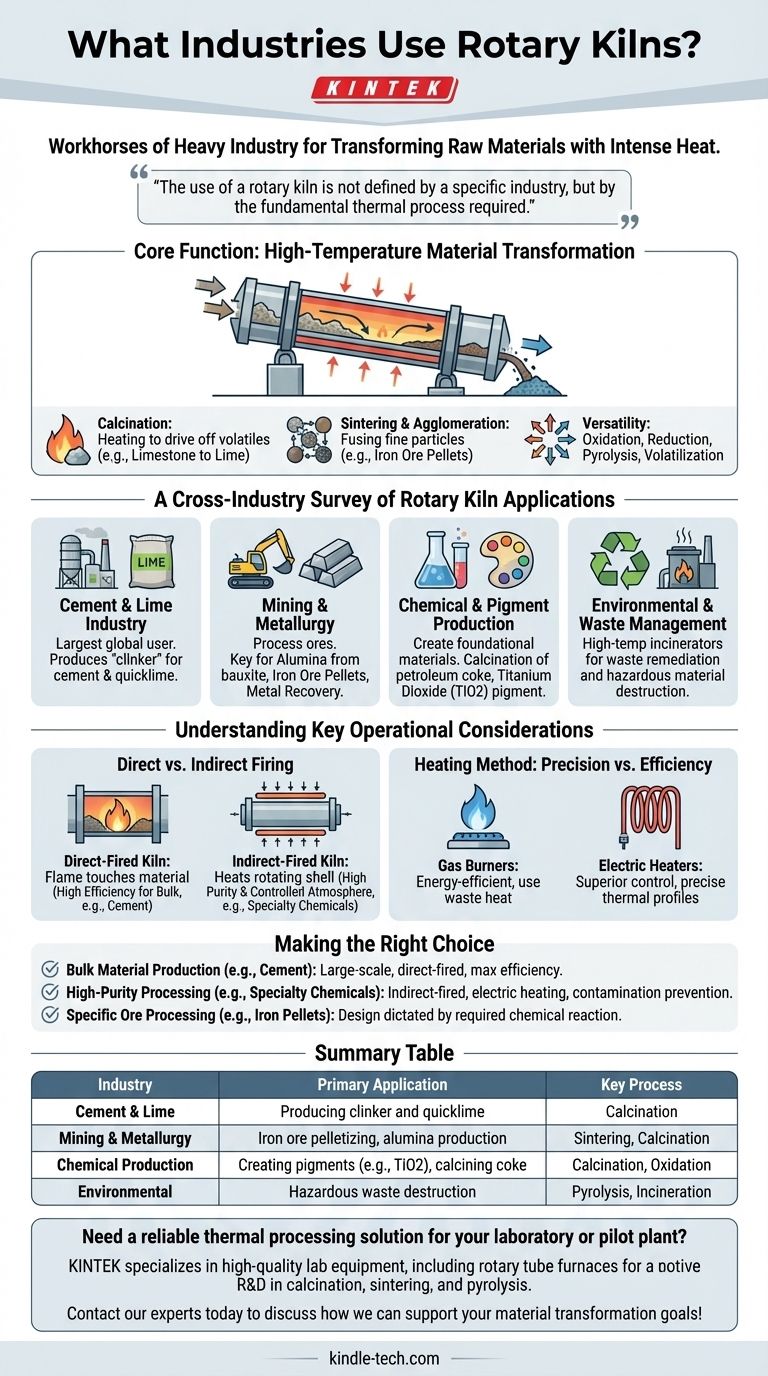

La Funzione Principale: Trasformazione di Materiali ad Alta Temperatura

Un forno rotante è un grande forno cilindrico rotante, tipicamente inclinato con una leggera angolazione. Questo design consente la lavorazione continua e uniforme dei materiali mentre passano da un'estremità all'altra sotto temperature elevate controllate.

Calcinazione: L'Applicazione Più Comune

La calcinazione è il processo di riscaldamento di un materiale solido per eliminare un componente volatile. Questa è la funzione primaria dei forni rotanti nelle industrie del cemento e della calce.

Ad esempio, il calcare (carbonato di calcio) viene immesso in un forno e riscaldato per scomporlo in calce (ossido di calcio) e anidride carbonica, che viene rilasciata come gas.

Sinterizzazione e Agglomerazione

La sinterizzazione utilizza il calore per fondere particelle fini in una massa solida e coerente senza fonderle completamente. Questo è cruciale in metallurgia.

I forni rotanti sono utilizzati per agglomerare particelle fini di minerale di ferro in pellet durevoli, che vengono poi utilizzati come materia prima per gli altiforni nella produzione di acciaio.

Versatilità Attraverso Altri Processi

Oltre a questi usi primari, i forni rotanti sono adattati per un'ampia gamma di trattamenti termici.

Ciò include l'ossidazione (aggiunta di ossigeno), la riduzione (rimozione di ossigeno), la pirolisi (decomposizione senza ossigeno) e la volatilizzazione (trasformazione di un solido in un gas per separarlo).

Un'Indagine Intersettoriale sulle Applicazioni dei Forni Rotanti

La versatilità di questi processi termici significa che i forni rotanti si trovano in un numero sorprendente di settori industriali.

L'Industria del Cemento e della Calce

Questo è il più grande utilizzatore di forni rotanti a livello globale. I forni sono il cuore del processo di produzione del cemento, dove producono il "clinker", il componente primario del cemento. L'industria della calce li utilizza in modo simile per produrre calce viva.

Estrazione Mineraria e Metallurgia

In questo settore, i forni sono utilizzati per la lavorazione di una varietà di minerali. Le applicazioni chiave includono la produzione di allumina dalla bauxite, la creazione di pellet di minerale di ferro e il recupero di metalli preziosi come zinco, piombo e mercurio tramite volatilizzazione.

Produzione Chimica e di Pigmenti

L'industria chimica utilizza i forni per creare materiali fondamentali. Ciò include la calcinazione del coke di petrolio e la produzione di biossido di titanio (TiO2), un pigmento bianco brillante utilizzato in tutto, dalla vernice alla protezione solare.

Gestione Ambientale e dei Rifiuti

Su scala minore, i forni rotanti fungono da inceneritori ad alta temperatura. Sono efficaci per la bonifica dei rifiuti e la distruzione di materiali pericolosi scomponendoli in componenti più sicuri e stabili.

Comprendere le Considerazioni Operative Chiave

La scelta di utilizzare un forno rotante è solo il primo passo. Il design specifico e il metodo di riscaldamento sono fondamentali per ottenere il risultato desiderato e sono adattati al materiale in lavorazione.

Riscaldamento Diretto vs. Indiretto

Un forno a riscaldamento diretto espone il materiale direttamente alla fiamma e ai gas di combustione. Questo è altamente efficiente per materiali sfusi come cemento e minerale dove il contatto diretto è accettabile.

Un forno a riscaldamento indiretto riscalda l'esterno del guscio rotante, senza che la fiamma tocchi mai il materiale all'interno. Questo metodo è essenziale per applicazioni ad alta purezza o processi che richiedono un'atmosfera controllata, come la produzione di prodotti chimici speciali.

Metodo di Riscaldamento: Precisione vs. Efficienza

I bruciatori a gas sono una scelta comune ed efficiente dal punto di vista energetico, spesso progettati per utilizzare il calore di scarto del processo stesso come fonte di combustibile.

I riscaldatori elettrici offrono un controllo superiore sulle velocità di riscaldamento e sulla distribuzione della temperatura. Questa precisione è vitale per processi sensibili in cui devono essere mantenuti profili termici esatti.

Fare la Scelta Giusta per il Tuo Obiettivo

La configurazione ottimale del forno rotante dipende interamente dal materiale e dalla trasformazione prevista.

- Se il tuo obiettivo principale è la produzione di materiali sfusi (come cemento o calce): Un forno a riscaldamento diretto su larga scala, progettato per la massima efficienza energetica, è lo standard del settore.

- Se il tuo obiettivo principale è la lavorazione di materiali ad alta purezza (come prodotti chimici speciali): È necessario un forno a riscaldamento indiretto, spesso con riscaldamento elettrico, per prevenire la contaminazione e garantire un controllo preciso della temperatura.

- Se il tuo obiettivo principale è la lavorazione di minerali specifici (come pellet di ferro o allumina): Il design del forno sarà dettato dalla reazione chimica richiesta, sia essa ossidazione, riduzione o semplice calcinazione.

In definitiva, il valore del forno rotante risiede nella sua capacità unica di trasformare materie prime granulate in prodotti fondamentali che costruiscono il nostro mondo moderno.

Tabella riassuntiva:

| Industria | Applicazione Primaria del Forno Rotante | Processo Chiave |

|---|---|---|

| Cemento e Calce | Produzione di clinker e calce viva | Calcinazione |

| Estrazione Mineraria e Metallurgia | Pellettizzazione del minerale di ferro, produzione di allumina | Sinterizzazione, Calcinazione |

| Produzione Chimica | Creazione di pigmenti (es. TiO2), calcinazione del coke | Calcinazione, Ossidazione |

| Ambientale | Distruzione di rifiuti pericolosi | Pirolisi, Incenerimento |

Hai bisogno di una soluzione affidabile per la lavorazione termica per il tuo laboratorio o impianto pilota? KINTEK è specializzata in attrezzature da laboratorio di alta qualità, inclusi forni a tubo rotante ideali per la ricerca e sviluppo in calcinazione, sinterizzazione e pirolisi. La nostra esperienza ti aiuta a scalare i tuoi processi in modo efficiente. Contatta i nostri esperti oggi per discutere come possiamo supportare i tuoi obiettivi di trasformazione dei materiali!

Guida Visiva

Prodotti correlati

- Fornace a Pirolisi Continua Elettrica Rotante per Lavorazione Piccola Scala

- Impianto di pirolisi a forno rotante elettrico Macchina Calcinatore Piccolo Forno Rotante Forno Rotante

- Fornace a Tubo Rotante a Lavoro Continuo Sottovuoto Fornace a Tubo Rotante

- Fornace Rotante Elettrica per la Rigenerazione del Carbone Attivo

- Fornace a atmosfera controllata con nastro a maglie

Domande frequenti

- Qual è il significato di forno rotante? Ottieni un'uniformità superiore nel trattamento termico continuo

- Quali sono le zone del forno rotativo nella produzione di cemento? Padroneggiare il processo principale per un clinker di alta qualità

- Cos'è la zona di essiccazione in un forno rotante? Aumenta l'efficienza con soluzioni di essiccazione moderne

- Cos'è un reattore a forno rotante? Una guida alla lavorazione termica industriale

- Come funziona un estrattore rotante? Padroneggia la lavorazione continua di solidi ad alto volume