In sintesi, il trattamento termico è un processo fondamentale utilizzato in quasi tutti i principali settori industriali che lavorano con i metalli. Questo include l'aerospaziale, l'automotive, l'energia, il petrolio e il gas, il medico, il militare e l'elettronica, dove il controllo preciso delle proprietà di un materiale è fondamentale per le prestazioni e la sicurezza.

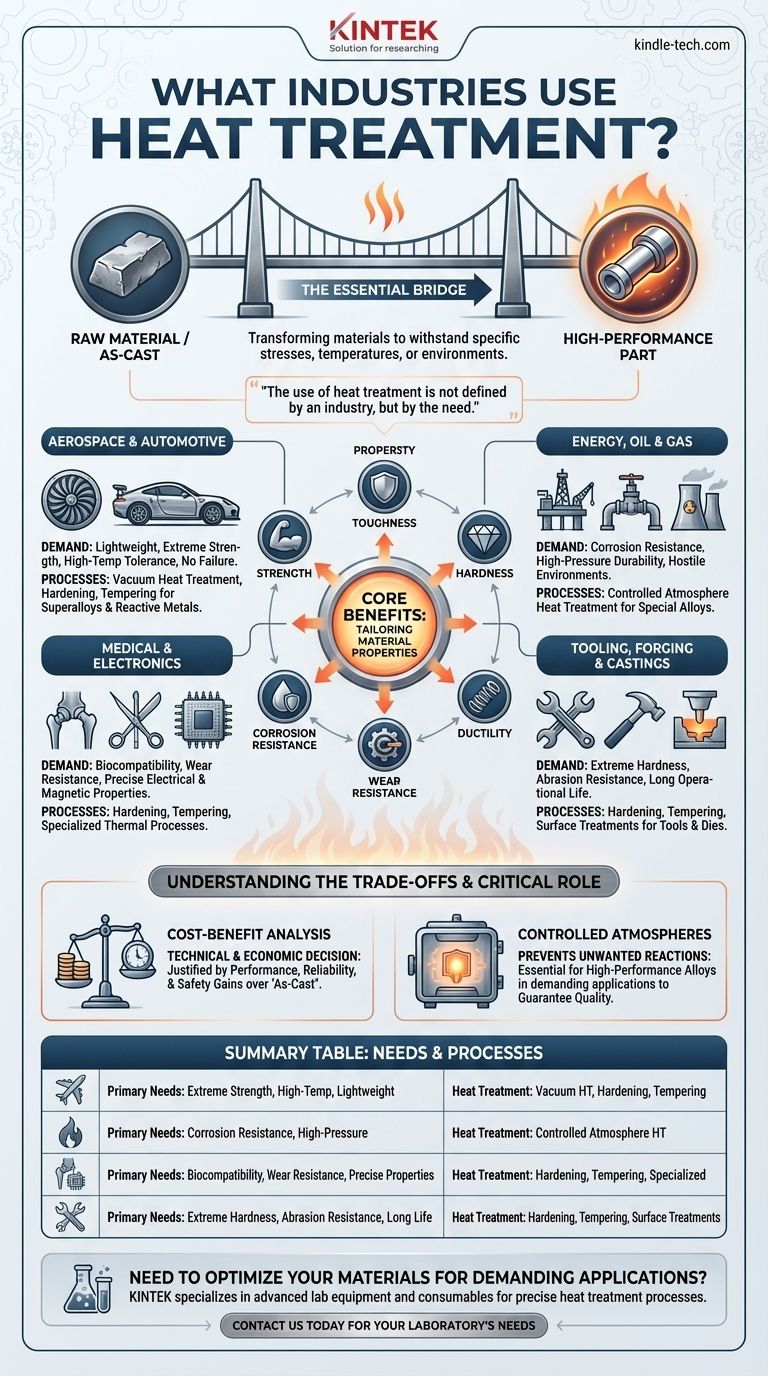

L'uso del trattamento termico non è definito da un settore, ma dalla necessità. È il ponte essenziale tra una materia prima e un componente finale che può resistere a sollecitazioni, temperature o ambienti corrosivi specifici.

Perché il trattamento termico è una fase di produzione critica

Il trattamento termico è un gruppo di processi controllati di riscaldamento e raffreddamento utilizzati per alterare intenzionalmente le proprietà fisiche, e talvolta chimiche, di un materiale. L'obiettivo è modificare la struttura cristallina interna del materiale, nota come microstruttura.

Personalizzazione delle proprietà dei materiali

Manipolando la microstruttura, i produttori possono regolare con precisione le caratteristiche desiderate. Ciò consente loro di migliorare la resistenza, la tenacità, la durezza, la duttilità o la resistenza all'usura di un materiale per soddisfare le precise esigenze di un'applicazione.

Dalla materia prima al componente finito

Un componente metallico direttamente da una fucina o da uno stampo di fusione spesso non ha le proprietà ottimali per il suo utilizzo finale. Il trattamento termico è la fase cruciale di post-elaborazione che lo trasforma in una parte affidabile e ad alte prestazioni.

Uno sguardo più approfondito ai settori chiave e alle loro esigenze

Diversi settori sfruttano il trattamento termico per risolvere sfide ingegneristiche molto specifiche. Il processo viene scelto in base al materiale e all'ambiente in cui opererà la parte finale.

Aerospaziale e automobilistico

Questi settori richiedono materiali che siano sia leggeri che incredibilmente resistenti, con un'assoluta intolleranza al guasto. Componenti come pale di turbine, carrelli di atterraggio e parti di motori devono resistere a sollecitazioni estreme e alte temperature.

Processi come il trattamento termico sotto vuoto sono essenziali in questo caso. Essi consentono il trattamento preciso di superleghe ad alte prestazioni (come ferro-nichel o cobalto-nichel) e metalli reattivi (come il titanio) senza introdurre impurità che potrebbero compromettere l'integrità della parte.

Energia, petrolchimico e petrolio e gas

I componenti in questi settori operano in alcuni degli ambienti più ostili, affrontando alte pressioni, temperature estreme e sostanze corrosive.

Il trattamento termico in atmosfera controllata è fondamentale per garantire che le leghe speciali utilizzate per tubi, valvole e componenti di reattori mantengano la loro resistenza alle alte temperature e la resistenza alla corrosione. L'atmosfera controllata previene l'ossidazione e altre contaminazioni durante il riscaldamento, preservando le proprietà attentamente progettate del materiale.

Medico ed elettronica

Nel campo medico, il trattamento termico viene utilizzato su strumenti chirurgici e impianti. Il processo garantisce che abbiano la durezza e la resistenza all'usura richieste e possano essere formati in forme complesse pur rimanendo biocompatibili.

Per l'elettronica e i semiconduttori, il trattamento termico aiuta a ottenere proprietà magnetiche ed elettriche specifiche nei componenti utilizzati in trasformatori, motori e altri dispositivi sensibili.

Utensileria, forgiatura e fusioni

Per un'industria che produce utensili, gli utensili devono essere più duri e più durevoli dei materiali che tagliano, pressano o modellano.

Processi di trattamento termico come la tempra e il rinvenimento vengono utilizzati per conferire a utensili, matrici e stampi eccezionale durezza e resistenza all'abrasione. Ciò garantisce una lunga vita operativa e prestazioni costanti.

Comprendere i compromessi: quando è necessario il trattamento termico?

Sebbene incredibilmente potente, il trattamento termico non è una fase predefinita per ogni parte metallica. Rappresenta un investimento aggiuntivo in tempo, energia e costi.

La condizione "come fuso" o "come forgiato"

Alcuni componenti sono progettati per applicazioni in cui le proprietà naturali del materiale sono sufficienti. Queste parti possono essere utilizzate direttamente "come fuse" o "come forgiate", fornendo una soluzione perfettamente funzionale e più economica per ruoli meno impegnativi.

L'analisi costi-benefici

La decisione di eseguire un trattamento termico è tecnica ed economica. Se un'applicazione richiede proprietà che il materiale di base non possiede, come l'estrema durezza per un utensile da taglio o la resistenza alla fatica per una parte di motore, allora il trattamento termico è non negoziabile. Il costo è giustificato dai guadagni in termini di prestazioni, affidabilità e sicurezza.

Il ruolo critico delle atmosfere controllate

Per le applicazioni più esigenti, il semplice riscaldamento di una parte non è sufficiente. Il riscaldamento del metallo all'aria aperta può causare la sua reazione con l'ossigeno, formando una scaglia sulla superficie e alterandone le proprietà.

Le atmosfere controllate (compreso il vuoto) prevengono queste reazioni indesiderate. Questo è il motivo per cui industrie come l'aerospaziale e l'energia nucleare, che si affidano a leghe specializzate e costose, richiedono quasi sempre questo livello di controllo del processo per garantire la qualità.

Fare la scelta giusta per il tuo obiettivo

La decisione di utilizzare il trattamento termico dipende dai requisiti di prestazione del componente finale.

- Se il tuo obiettivo principale è la massima prestazione e affidabilità: Processi avanzati come il trattamento termico sotto vuoto o in atmosfera controllata sono essenziali per proteggere l'integrità del materiale, specialmente per le superleghe.

- Se il tuo obiettivo principale è l'efficacia in termini di costi per applicazioni generali: Per prima cosa, valuta se lo stato "come fuso" o "come forgiato" del componente è sufficiente prima di aggiungere il costo e la complessità del trattamento termico.

- Se il tuo obiettivo principale è l'estrema durata e resistenza all'usura: Processi specifici di tempra e rinvenimento sono necessari per raggiungere la durezza richiesta per utensili, matrici e componenti industriali ad alta usura.

In definitiva, il trattamento termico è lo strumento ingegneristico che ti consente di adattare le prestazioni di un materiale per adattarsi perfettamente al suo scopo.

Tabella riassuntiva:

| Settore | Esigenze primarie | Processi comuni di trattamento termico |

|---|---|---|

| Aerospaziale e automobilistico | Resistenza estrema, resistenza alle alte temperature, leggerezza | Trattamento termico sotto vuoto, tempra, rinvenimento |

| Energia, petrolio e gas | Resistenza alla corrosione, durabilità ad alta pressione | Trattamento termico in atmosfera controllata |

| Medico ed elettronica | Biocompatibilità, resistenza all'usura, proprietà elettriche precise | Tempra, rinvenimento, processi termici specializzati |

| Utensileria e forgiatura | Durezza estrema, resistenza all'abrasione, lunga durata dell'utensile | Tempra, rinvenimento, trattamenti superficiali |

Hai bisogno di ottimizzare i tuoi materiali per applicazioni esigenti? KINTEK è specializzata in attrezzature da laboratorio avanzate e materiali di consumo per processi di trattamento termico precisi. Che tu stia lavorando con superleghe, metalli reattivi o acciai per utensili, le nostre soluzioni ti aiutano a ottenere le esatte proprietà del materiale richieste dal tuo settore. Contattaci oggi per discutere come possiamo supportare le esigenze di trattamento termico del tuo laboratorio!

Guida Visiva

Prodotti correlati

- Fornace per Trattamento Termico Sottovuoto con Rivestimento in Fibra Ceramica

- Fornace a vuoto di molibdeno per trattamento termico

- Fornace per trattamento termico e sinterizzazione sottovuoto di tungsteno a 2200 ℃

- Fornace per brasatura sinterizzata a trattamento termico sotto vuoto

- Fornace per sinterizzazione di fili di molibdeno a trattamento termico sottovuoto per sinterizzazione sottovuoto

Domande frequenti

- Come funziona la sinterizzazione a microonde? Ottieni un riscaldamento più rapido e uniforme per i tuoi materiali

- Qual è la differenza tra pirolisi convenzionale e a microonde? Sblocca un riscaldamento più rapido ed efficiente

- Quali sono i principali vantaggi e svantaggi della tecnica di saldatura al plasma? Approfondimenti esperti sui processi

- Quali precauzioni devono essere osservate per garantire l'accuratezza nella determinazione del punto di fusione? Padroneggia l'analisi precisa del campione

- Qual è l'effetto della temperatura di sinterizzazione sulla densità? Padroneggiare l'equilibrio per proprietà ottimali dei materiali

- Qual è la differenza tra PPF e rivestimento ceramico? Armatura contro guscio liscio per la tua auto

- L'olio di pirolisi è tossico? Comprendere i rischi per la salute e la sicurezza del bio-olio

- Cos'è il distillato di terpeni? Una guida all'olio di cannabis ad alta potenza e aromatizzato