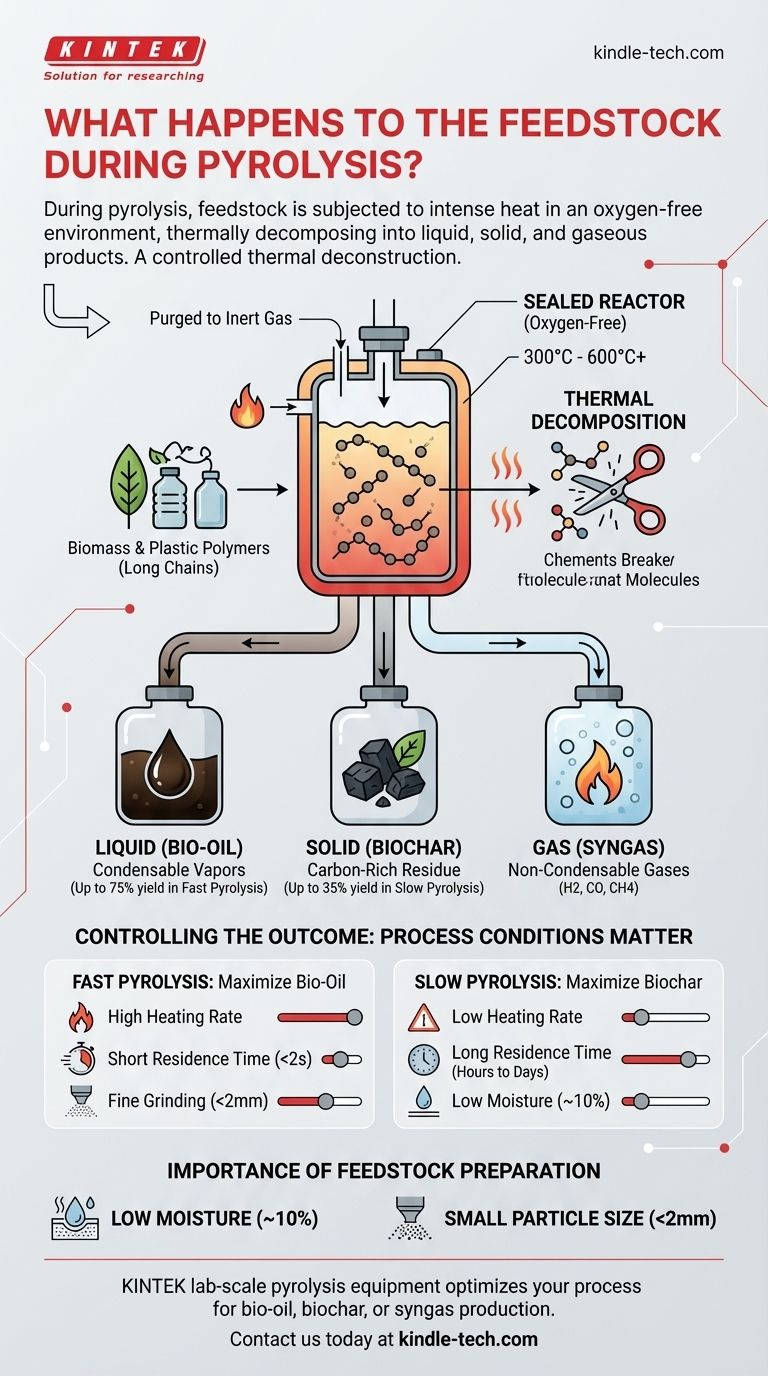

Durante la pirolisi, la materia prima è sottoposta a calore intenso in un ambiente privo di ossigeno. Questo processo impedisce al materiale di bruciare e invece provoca la decomposizione termica della sua struttura chimica, scomponendola in una miscela di prodotti liquidi, solidi e gassosi.

La pirolisi non è semplicemente riscaldamento; è una decostruzione termica controllata. Il principio fondamentale è che manipolando con precisione la temperatura e la velocità di riscaldamento, si può determinare il prodotto finale, dando priorità alla resa di prodotti preziosi come bio-olio, biochar o syngas dalla materia prima iniziale.

Il Meccanismo Centrale: Decomposizione Termica Senza Ossigeno

Creare l'Ambiente Giusto

La caratteristica distintiva della pirolisi è l'assenza di ossigeno. La materia prima viene introdotta in un reattore sigillato che è stato spurgato con un gas inerte.

Questa atmosfera anossica è fondamentale. Senza ossigeno, il materiale non può bruciare (combustione). Invece di rilasciare energia sotto forma di calore e luce, l'energia chimica immagazzinata nella materia prima viene preservata nei prodotti risultanti. Le temperature variano tipicamente da 300°C a oltre 600°C.

La Scomposizione Iniziale dei Polimeri

Il calore agisce come una forbice chimica. La maggior parte delle materie prime organiche, come la biomassa o le plastiche, sono costituite da polimeri grandi e complessi (es. cellulosa, lignina, polietilene).

Il calore intenso rompe i legami chimici che tengono insieme queste lunghe catene polimeriche. Questo processo, noto come decomposizione termica o termolisi, le frantuma in molecole più piccole e più volatili.

I Tre Prodotti Primari

Man mano che i polimeri si scompongono, si forma una miscela di composti. Questi vengono separati in base al loro stato fisico dopo il raffreddamento.

- Liquido (Bio-olio): Una parte dei composti volatili sono vapori condensabili. Quando raffreddati, formano un liquido scuro e viscoso noto come bio-olio o olio di pirolisi, che può essere una fonte per biocarburanti e prodotti chimici.

- Solido (Biochar): Il materiale solido stabile e ricco di carbonio che rimane è chiamato biochar. È una forma di carbone vegetale con applicazioni in agricoltura e per la sequestro del carbonio.

- Gas (Syngas): I gas non condensabili e permanenti come idrogeno, monossido di carbonio e metano vengono raccolti come syngas. Questo gas può essere combusto per generare calore o elettricità per alimentare il processo di pirolisi stesso.

Controllare il Risultato: Le Condizioni del Processo Contano

Il rapporto di questi tre prodotti non è fisso. È direttamente controllato dalle condizioni del processo, permettendo di adattare l'output a un obiettivo specifico.

Pirolisi Veloce per il Bio-olio

Per massimizzare la resa di bio-olio liquido (fino al 75% in peso), si utilizza la pirolisi veloce. Ciò implica velocità di riscaldamento molto elevate e un breve tempo di permanenza per i vapori nel reattore (tipicamente meno di 2 secondi). L'obiettivo è scomporre rapidamente la materia prima e rimuovere i vapori prima che possano decomporsi ulteriormente in gas e char.

Pirolisi Lenta per il Biochar

Per massimizzare la resa di biochar solido (circa il 35%), si utilizza la pirolisi lenta. Questo processo utilizza velocità di riscaldamento inferiori e tempi di permanenza molto più lunghi (da ore a giorni). Questa lenta "cottura" consente a più carbonio di riorganizzarsi in strutture di carbone vegetale stabili e aromatiche.

L'Importanza della Preparazione della Materia Prima

L'efficienza e il successo della pirolisi dipendono fortemente dalla corretta preparazione della materia prima prima che entri nel reattore.

Perché il Contenuto di Umidità è Critico

La materia prima deve essere relativamente secca, idealmente con un contenuto di umidità intorno al 10%. Qualsiasi acqua nella materia prima deve essere vaporizzata in vapore, il che consuma una quantità significativa di energia e abbassa l'efficienza termica complessiva del processo. I materiali ad alta umidità richiedono una fase di pre-essiccazione ad alta intensità energetica.

Perché la Dimensione delle Particelle Conta

La materia prima deve anche essere macinata in piccole particelle (ad esempio, sotto i 2 mm). Le particelle più piccole hanno un rapporto superficie-volume molto più elevato. Ciò consente al calore di trasferirsi nel materiale rapidamente e uniformemente, il che è assolutamente essenziale per il controllo preciso necessario nella pirolisi veloce.

Comprendere i Compromessi

Variabilità della Materia Prima

L'esatta composizione della materia prima ha un impatto enorme sui prodotti finali. Una biomassa legnosa ricca di cellulosa produrrà risultati diversi rispetto a un flusso di rifiuti plastici o a fanghi agricoli. Il processo deve essere sintonizzato per il materiale specifico utilizzato.

Qualità del Prodotto e Upgrading

I prodotti grezzi della pirolisi non sono sempre pronti per l'uso immediato. Il bio-olio è spesso acido, instabile e corrosivo, richiedendo un "upgrading" significativo e costoso per essere utilizzato come combustibile sostitutivo. Anche le proprietà del biochar possono variare ampiamente.

Bilancio Energetico

La pirolisi è un processo endotermico, il che significa che richiede un input costante di energia per mantenere le alte temperature. L'energia richiesta per l'essiccazione della materia prima e per il funzionamento del reattore deve essere inferiore al valore energetico dei prodotti affinché il processo sia a saldo positivo.

Abbinare il Processo al Tuo Obiettivo

Prima di scegliere un percorso di pirolisi, devi essere chiaro sul tuo obiettivo primario.

- Se il tuo obiettivo principale è produrre biocarburanti liquidi: Persegui la pirolisi veloce e investi in sistemi per la macinazione fine e l'essiccazione estensiva della tua materia prima.

- Se il tuo obiettivo principale è creare un ammendante del suolo o sequestrare carbonio: La pirolisi lenta è la strada giusta, offrendo maggiore flessibilità sulla dimensione delle particelle ma richiedendo comunque un basso contenuto di umidità.

- Se il tuo obiettivo principale è generare energia in loco da gas di scarto: Un processo di pirolisi veloce o focalizzato sulla gassificazione massimizzerà la resa di syngas, che può quindi alimentare un generatore.

Comprendere questi principi fondamentali ti consente di trasformare diverse materie prime in risorse preziose con precisione e scopo.

Tabella Riepilogativa:

| Condizione del Processo | Obiettivo Primario | Prodotto Chiave | Requisito Chiave |

|---|---|---|---|

| Pirolisi Veloce | Massimizzare la Resa Liquida | Bio-olio (fino al 75%) | Alta velocità di riscaldamento, breve tempo di permanenza del vapore, macinazione fine (<2mm), bassa umidità (~10%) |

| Pirolisi Lenta | Massimizzare la Resa Solida | Biochar (fino al 35%) | Bassa velocità di riscaldamento, lungo tempo di permanenza, bassa umidità (~10%) |

| Focalizzata sul Gas | Massimizzare il Gas Energetico | Syngas | Alte temperature, ottimizzata per gas non condensabili |

Pronto a trasformare la tua biomassa o il tuo flusso di rifiuti in risorse preziose?

In KINTEK, siamo specializzati in apparecchiature di pirolisi su scala di laboratorio che forniscono il controllo preciso di cui hai bisogno per ottimizzare il tuo processo per la produzione di bio-olio, biochar o syngas. Che tu sia focalizzato sull'energia rinnovabile, sulla sequestro del carbonio o sui materiali sostenibili, i nostri reattori sono progettati per aiutarti a raggiungere i tuoi obiettivi specifici con efficienza e affidabilità.

Contattaci oggi stesso utilizzando il modulo sottostante per discutere come le nostre soluzioni possono migliorare la tua ricerca e sviluppo. Trasformiamo insieme la tua materia prima in opportunità.

Guida Visiva

Prodotti correlati

- Fornace a Pirolisi per Biomassa Rotante Elettrica Piccola Fornace Rotante

- Impianto di pirolisi a forno rotante elettrico Macchina Calcinatore Piccolo Forno Rotante Forno Rotante

- Fornace a Pirolisi Continua Elettrica Rotante per Lavorazione Piccola Scala

- Fornace Rotante Elettrica per la Rigenerazione del Carbone Attivo

- Fornace a Tubo Rotante a Lavoro Continuo Sottovuoto Fornace a Tubo Rotante

Domande frequenti

- Quali sono i prodotti della pirolisi della biomassa? Scopri Bio-Char, Bio-Olio e Syngas

- Quali sono le reazioni coinvolte nella pirolisi della biomassa? Sblocca la chimica per bio-prodotti su misura

- Qual è il processo di pirolisi rapida della biomassa? Trasformare la biomassa in bio-olio in pochi secondi

- Quali sono le condizioni per la pirolisi della biomassa? Ottimizzare Temperatura, Velocità di Riscaldamento e Tempo

- Quali sono i vantaggi della tecnologia di pirolisi? Trasforma i rifiuti in profitto e riduci le emissioni