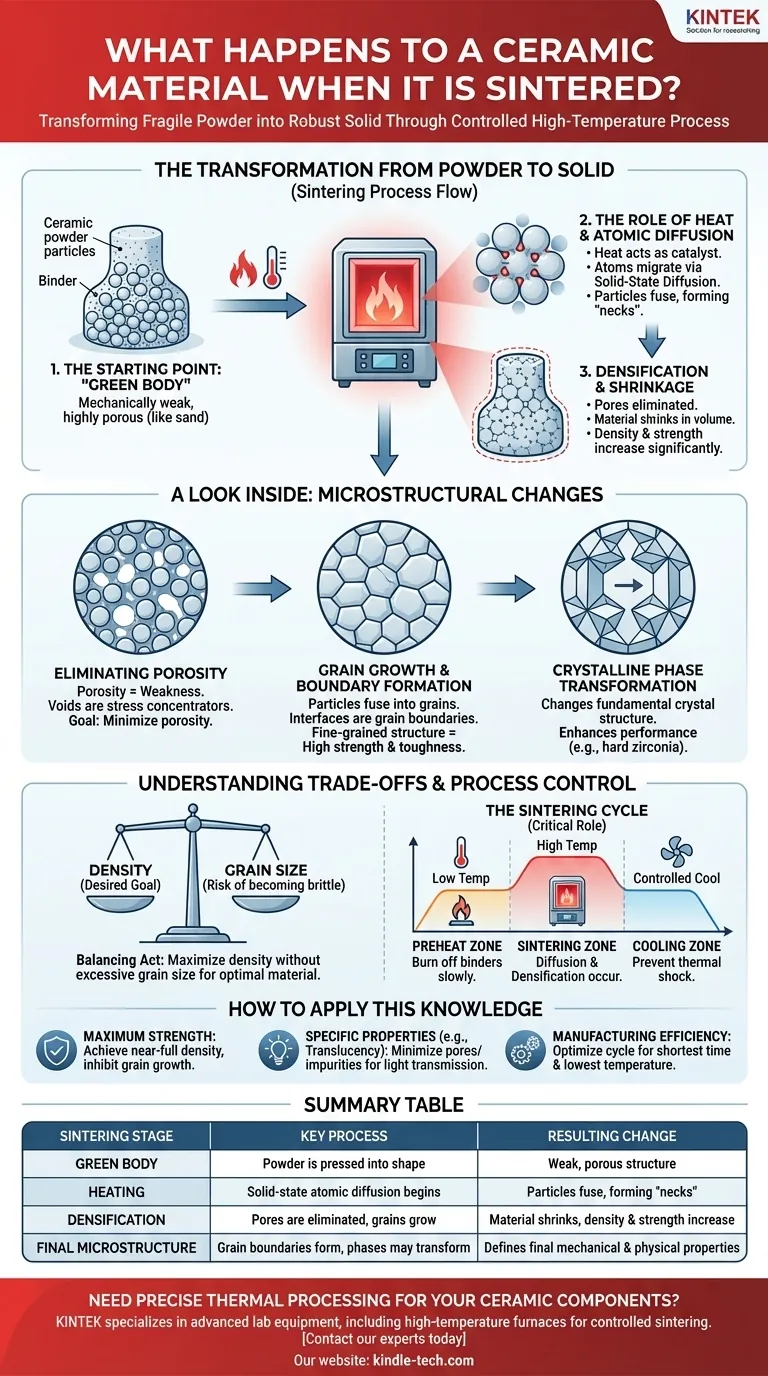

In sintesi, la sinterizzazione è un processo ad alta temperatura che trasforma una polvere fragile e compattata in un oggetto ceramico denso, resistente e solido. Applicando calore appena al di sotto del punto di fusione del materiale, le singole particelle ceramiche si fondono, eliminando i vuoti tra di esse e causando il restringimento e l'aumento di densità dell'intera parte. Questo legame a livello atomico è ciò che conferisce alle ceramiche sinterizzate le loro eccezionali proprietà meccaniche e fisiche.

La sinterizzazione non è semplicemente una cottura; è un processo di ingegneria microstrutturale controllato. Il suo scopo fondamentale è eliminare la porosità consentendo agli atomi di diffondersi attraverso i confini delle particelle, trasformando così un compatto di polvere debole in un solido robusto e ad alte prestazioni.

La trasformazione da polvere a solido

La sinterizzazione è il passaggio critico che converte un materiale sagomato ma fragile in un componente funzionale e finito. Il processo è un viaggio di movimento atomico e consolidamento strutturale.

Il punto di partenza: il "corpo verde"

Prima della sinterizzazione, la ceramica esiste come un "corpo verde". Questo viene formato pressando la polvere ceramica, spesso mescolata con un legante, nella forma desiderata.

Il corpo verde ha forma e una certa resistenza alla manipolazione, ma è meccanicamente debole e altamente poroso, molto simile a un mucchio di sabbia ben compattato.

Il ruolo del calore e della diffusione atomica

Il calore è il catalizzatore della sinterizzazione. Quando il corpo verde viene riscaldato in un forno, gli atomi nelle particelle ceramiche acquisiscono energia sufficiente per muoversi.

Questo movimento, noto come diffusione allo stato solido, consente agli atomi di migrare da una particella all'altra nei loro punti di contatto. Le particelle iniziano a fondersi, formando "colli" che crescono nel tempo.

Densificazione e restringimento

Man mano che le particelle si fondono e si riorganizzano per formare una struttura più densa, i pori tra di esse vengono gradualmente eliminati.

Questa eliminazione dello spazio vuoto fa sì che l'intero componente si restringa in volume. Questo restringimento è un indicatore diretto e visibile di una densificazione riuscita, che si traduce in una parte finale significativamente più dura e resistente.

Uno sguardo all'interno: cambiamenti microstrutturali

Le notevoli proprietà di una ceramica sinterizzata sono il risultato diretto dei cambiamenti che avvengono a livello microscopico. La microstruttura finale determina le prestazioni del materiale.

Eliminazione della porosità

La porosità è la principale fonte di debolezza in una ceramica non sinterizzata. Questi vuoti agiscono come concentratori di stress, dove le crepe possono facilmente iniziare e propagarsi sotto carico.

L'obiettivo principale della sinterizzazione è ridurre al minimo questa porosità, creando un materiale denso che possa resistere efficacemente al cedimento meccanico.

Crescita dei grani e formazione dei bordi

Man mano che le particelle originali si fondono, formano cristalli più grandi e interconnessi noti come grani. Le interfacce in cui questi diversi grani si incontrano sono chiamate bordi di grano.

La dimensione e la forma finali di questi grani sono critiche. Generalmente, una struttura a grana fine è desiderabile per un'elevata resistenza e tenacità.

Trasformazione di fase cristallina

In alcune ceramiche avanzate, la sinterizzazione fa più che semplicemente densificare il materiale. Può anche innescare un cambiamento nella struttura cristallina fondamentale del materiale.

Ad esempio, la zirconia viene trasformata da uno stato monoclino più debole a uno stato cristallino politetragonale eccezionalmente duro e tenace durante la sinterizzazione, migliorando drasticamente le sue prestazioni per applicazioni esigenti.

Comprendere i compromessi e il controllo del processo

La sinterizzazione è un equilibrio delicato. Il raggiungimento del risultato desiderato richiede un controllo preciso sulle variabili di processo, poiché ognuna presenta un potenziale compromesso.

L'equilibrio tra densità e dimensione del grano

L'obiettivo primario è raggiungere la massima densità, ma ciò richiede un tempo significativo ad alte temperature. Sfortunatamente, queste stesse condizioni promuovono anche la crescita dei grani.

Se i grani diventano troppo grandi, il materiale può diventare più fragile, anche se è completamente denso. Il processo ideale raggiunge un'alta densità mantenendo la dimensione del grano piccola e uniforme.

Il rischio di sinterizzazione incompleta

L'applicazione di calore o tempo insufficienti si traduce in una sinterizzazione incompleta. La parte manterrà una significativa porosità residua, rendendola debole, inaffidabile e spesso inutilizzabile per lo scopo previsto.

Il ruolo critico del ciclo di sinterizzazione

Il processo di riscaldamento e raffreddamento, o "ciclo di sinterizzazione", deve essere meticolosamente controllato. Un ciclo tipico in un forno a tunnel include:

- Zona di preriscaldamento: Una fase a bassa temperatura per bruciare lentamente eventuali leganti o lubrificanti dal corpo verde.

- Zona di sinterizzazione: Il mantenimento ad alta temperatura dove avvengono la diffusione e la densificazione.

- Zona di raffreddamento: Una fase di raffreddamento controllato per prevenire shock termici e fessurazioni.

Come applicare questa conoscenza

Comprendere i principi della sinterizzazione consente di collegare le decisioni di processo ai risultati finali del materiale.

- Se il tuo obiettivo principale è la massima resistenza e durata: L'obiettivo è raggiungere una densità quasi completa implementando strategie per inibire l'eccessiva crescita dei grani, come l'ottimizzazione della temperatura e dei tempi di mantenimento.

- Se il tuo obiettivo principale è ottenere proprietà specifiche (come la traslucenza): L'obiettivo si sposta sul controllo preciso della microstruttura finale, minimizzando eventuali pori residui o impurità che potrebbero disperdere la luce.

- Se il tuo obiettivo principale è l'efficienza produttiva: L'obiettivo è ottimizzare il ciclo di sinterizzazione per il tempo più breve e la temperatura più bassa che raggiunga comunque la densità e le proprietà richieste.

In definitiva, padroneggiare il processo di sinterizzazione significa controllare con precisione i cambiamenti a livello atomico per costruire prestazioni eccezionali del materiale da zero.

Tabella riassuntiva:

| Fase di sinterizzazione | Processo chiave | Cambiamento risultante |

|---|---|---|

| Corpo verde | La polvere viene pressata nella forma | Struttura debole e porosa |

| Riscaldamento | Inizia la diffusione atomica allo stato solido | Le particelle si fondono, formando "colli" |

| Densificazione | I pori vengono eliminati, i grani crescono | Il materiale si restringe, la densità e la resistenza aumentano |

| Microstruttura finale | Si formano i bordi di grano, le fasi possono trasformarsi | Definisce le proprietà meccaniche e fisiche finali |

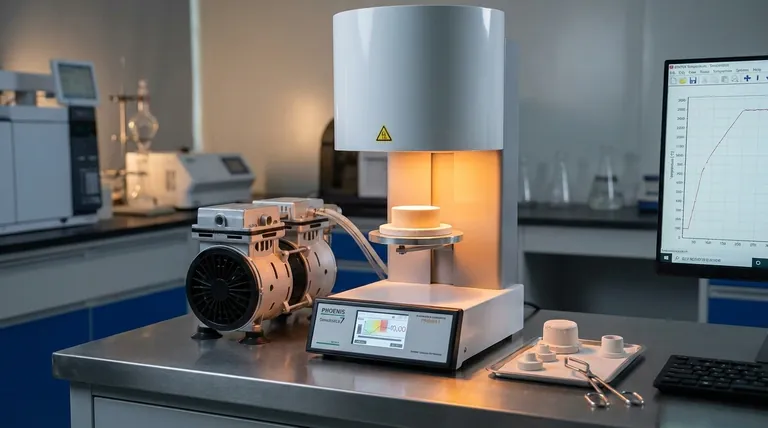

Hai bisogno di una lavorazione termica precisa per i tuoi componenti ceramici? KINTEK è specializzata in attrezzature da laboratorio avanzate, inclusi forni ad alta temperatura perfetti per cicli di sinterizzazione controllati. Le nostre soluzioni ti aiutano a raggiungere il perfetto equilibrio tra densità e dimensione del grano per prestazioni superiori del materiale. Contatta i nostri esperti oggi stesso per discutere le tue specifiche esigenze di sinterizzazione in laboratorio!

Guida Visiva

Prodotti correlati

- Fornace per sinterizzazione di porcellana dentale sottovuoto

- Fornace per ceramica in porcellana dentale Zirconia Sintering Chairside con trasformatore

- Fornace a Pressa Calda a Induzione Sottovuoto 600T per Trattamento Termico e Sinterizzazione

- Fornace per sinterizzazione di fili di molibdeno a trattamento termico sottovuoto per sinterizzazione sottovuoto

- Fornace per Trattamento Termico Sottovuoto e Sinterizzazione con Pressione d'Aria di 9 MPa

Domande frequenti

- A quale temperatura viene cotta la porcellana? Una guida ai cicli di cottura precisi in odontoiatria

- Perché i forni di sinterizzazione sottovuoto ad alta precisione sono preferiti rispetto ai metodi tradizionali per le ceramiche dentali biofunzionali?

- Qual è la funzione di un forno per porcellana? Cottura di precisione per restauri dentali realistici

- Qual è la differenza tra VAR e VIM? Variabili Vimscript Legacy vs. API Neovim Moderna

- Qual è il vantaggio della cottura della porcellana sottovuoto? Ottenere restauri dentali più densi, più resistenti e più estetici