L'attrezzatura principale utilizzata per la calcinazione è un reattore ad alta temperatura noto come calcinatore. Si tratta di un apparato cilindrico specializzato progettato per riscaldare i materiali a una temperatura specifica in un'atmosfera controllata per provocare decomposizione termica o transizione di fase. In applicazioni più semplici o su scala ridotta, può essere utilizzato anche un forno ad alta temperatura.

Sebbene vari tipi di forni e stufe possano eseguire la calcinazione, la decisione fondamentale non riguarda solo il raggiungimento di un'alta temperatura. Si tratta di selezionare un sistema che fornisca il controllo preciso sul trasferimento di calore, sull'atmosfera e sulla manipolazione del materiale richiesti per le specifiche proprietà chimiche e fisiche del prodotto finale.

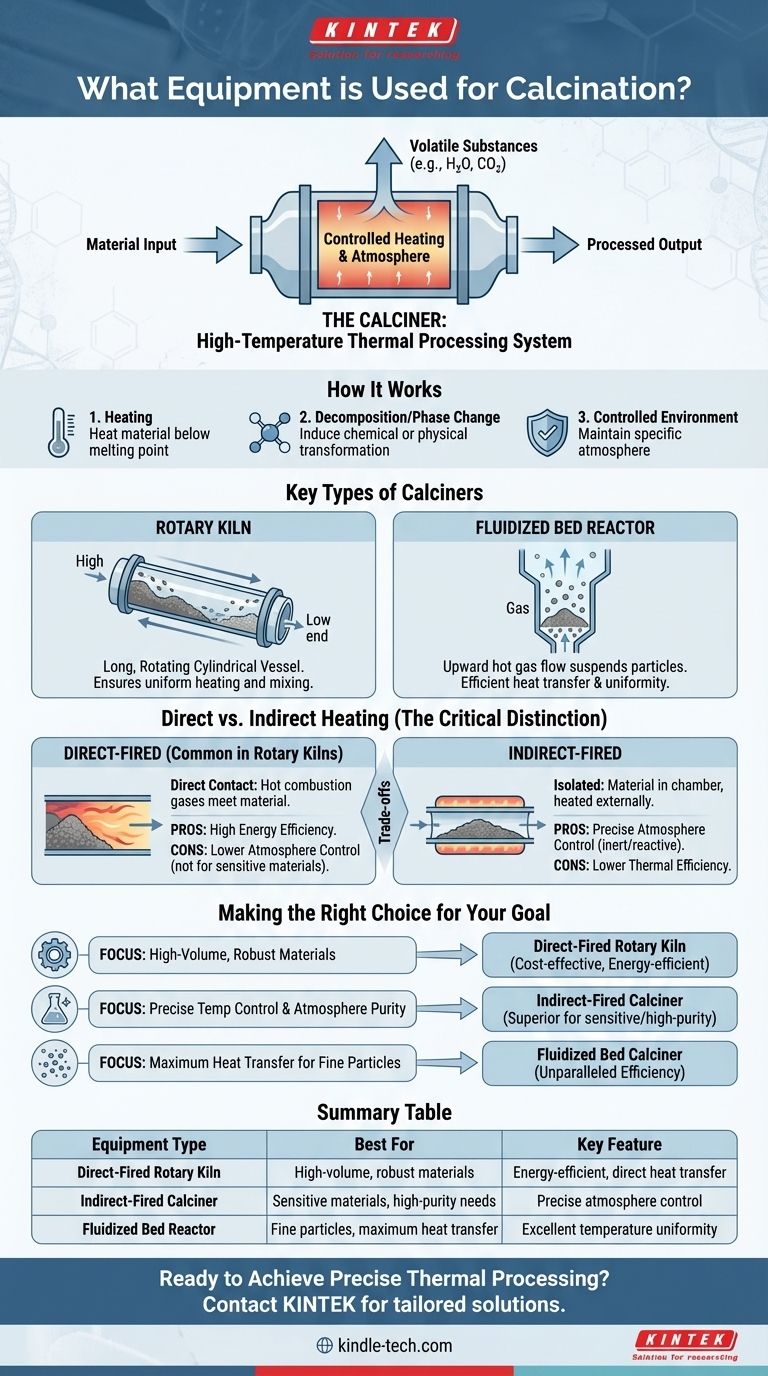

Come funziona l'attrezzatura per la calcinazione

L'attrezzatura per la calcinazione è fondamentalmente un sistema di trattamento termico ad alta temperatura. Il suo obiettivo è riscaldare un materiale a un punto inferiore al suo punto di fusione per eliminare le sostanze volatili (come acqua o anidride carbonica) e indurre un cambiamento chimico o fisico.

Il ruolo centrale del calcinatore

Un calcinatore è costruito appositamente per questo processo. È progettato per gestire la lavorazione continua o a batch di materiali che vanno da polveri fini a granuli e pellet più grandi.

Il funzionamento ruota attorno al riscaldamento del materiale in un ambiente controllato. Il design specifico del calcinatore determina esattamente come ciò viene realizzato.

Tipi principali di calcinatori

I due progetti dominanti per i calcinatori industriali sono i forni rotanti e i reattori a letto fluido. Ognuno offre un meccanismo diverso per la manipolazione del materiale e il trasferimento di calore.

Un forno rotante è un lungo recipiente cilindrico rotante, spesso leggermente inclinato. Il materiale viene alimentato dall'estremità superiore e si sposta lentamente verso l'estremità inferiore mentre il forno ruota, garantendo un riscaldamento e una miscelazione uniformi.

Un calcinatore a letto fluido utilizza un flusso ascendente di gas caldo per sospendere le particelle di materiale, creando un comportamento simile a un fluido. Questa "fluidizzazione" si traduce in un trasferimento di calore estremamente efficiente e in un'eccellente uniformità della temperatura in tutto il materiale.

Comprendere i compromessi: riscaldamento diretto vs. indiretto

La distinzione più critica nella tecnologia dei calcinatori è il metodo di riscaldamento, poiché influisce direttamente sul controllo del processo e sulla qualità del prodotto finale.

Calcinatori a fiamma diretta

In un sistema a fiamma diretta, i gas di combustione caldi entrano in contatto diretto con il materiale in lavorazione. Questo è comune in molti forni rotanti.

Questo metodo è altamente efficiente dal punto di vista energetico perché il calore viene trasferito direttamente al materiale. Tuttavia, il contatto con i gas di combustione significa che l'atmosfera di processo non può essere strettamente controllata, il che può essere uno svantaggio significativo per i materiali sensibili.

Calcinatori a fiamma indiretta

In un sistema a fiamma indiretta, il materiale è contenuto all'interno di una camera (come un tubo o un recipiente) che viene riscaldata dall'esterno. I gas di combustione non toccano mai il materiale di processo.

Questo approccio consente un controllo preciso dell'atmosfera all'interno della camera, rendendolo ideale per i processi che richiedono un ambiente gassoso inerte o reattivo. Il compromesso è generalmente una minore efficienza termica rispetto ai sistemi a fiamma diretta.

Fare la scelta giusta per il tuo obiettivo

La selezione dell'attrezzatura corretta dipende interamente dal materiale in lavorazione e dalle caratteristiche desiderate del prodotto finale.

- Se la tua attenzione principale è la lavorazione ad alto volume di materiali robusti: Un forno rotante a fiamma diretta è spesso la soluzione più economica ed efficiente dal punto di vista energetico.

- Se la tua attenzione principale è il controllo preciso della temperatura e la purezza dell'atmosfera: Un calcinatore a fiamma indiretta, sia esso rotante o a letto fluido, è la scelta superiore per applicazioni sensibili o di elevata purezza.

- Se la tua attenzione principale è il massimo trasferimento di calore per particelle fini: Un calcinatore a letto fluido offre un'efficienza e un'uniformità di temperatura senza pari per i materiali idonei.

In definitiva, la giusta attrezzatura per la calcinazione è quella che fornisce il controllo necessario per ottenere la trasformazione specifica del materiale in modo affidabile ed efficiente.

Tabella riassuntiva:

| Tipo di attrezzatura | Ideale per | Caratteristica principale |

|---|---|---|

| Forno Rotante a Fiamma Diretta | Materiali robusti ad alto volume | Efficiente dal punto di vista energetico, trasferimento di calore diretto |

| Calcinatore a Fiamma Indiretta | Materiali sensibili, esigenze di elevata purezza | Controllo preciso dell'atmosfera |

| Reattore a Letto Fluido | Particelle fini, massimo trasferimento di calore | Eccellente uniformità della temperatura |

Pronto per ottenere un'elaborazione termica precisa?

La scelta dell'attrezzatura per la calcinazione corretta è fondamentale per ottenere le proprietà del materiale desiderate, sia che si necessiti di lavorazione ad alto volume o di un controllo preciso dell'atmosfera. KINTEK è specializzata nella fornitura di attrezzature e materiali di consumo da laboratorio di alta qualità, inclusi sistemi di trattamento termico personalizzati per le esigenze specifiche del tuo laboratorio.

I nostri esperti possono aiutarti a selezionare il sistema ideale per garantire una trasformazione del materiale affidabile ed efficiente. Contattaci oggi per discutere la tua applicazione e scoprire come KINTEK può migliorare le capacità del tuo laboratorio.

Contatta subito i nostri esperti per una consulenza personalizzata!

Guida Visiva

Prodotti correlati

- Fornace a Pirolisi Continua Elettrica Rotante per Lavorazione Piccola Scala

- Fornace a Tubo Rotante a Lavoro Continuo Sottovuoto Fornace a Tubo Rotante

- Strumento di setacciatura elettromagnetica tridimensionale

- Fornace di Grafittizzazione per Film ad Alta Conducibilità Termica al Vuoto di Grafite

- Vagli da Laboratorio e Setacciatrici

Domande frequenti

- Qual è il significato di forno rotante? Ottieni un'uniformità superiore nel trattamento termico continuo

- Quali sono le attrezzature per il laboratorio di pirolisi? Scegliere il reattore giusto per la vostra ricerca

- Cos'è la zona di essiccazione in un forno rotante? Aumenta l'efficienza con soluzioni di essiccazione moderne

- Cos'è la zona di calcinazione nel forno? La chiave per un'efficiente trasformazione chimica

- Quali sono le zone del forno rotativo nella produzione di cemento? Padroneggiare il processo principale per un clinker di alta qualità