In un forno, il trasferimento di energia primario comporta la conversione di un'energia sorgente—tipicamente chimica (da combustibile) o elettrica—in energia termica, che viene poi consegnata a un materiale bersaglio. Questa consegna di calore avviene attraverso una combinazione di tre meccanismi fondamentali: convezione, conduzione e irraggiamento. Il processo specifico, come la ricottura o la fusione, determina quale di questi meccanismi è più critico.

Il principio fondamentale di un forno non è solo generare calore, ma gestire il suo trasferimento. L'efficienza e il successo di qualsiasi operazione di forno dipendono dal controllo dell'interazione tra convezione (movimento del fluido), irraggiamento (onde elettromagnetiche) e conduzione (contatto diretto) per fornire la giusta quantità di energia nel posto giusto al momento giusto.

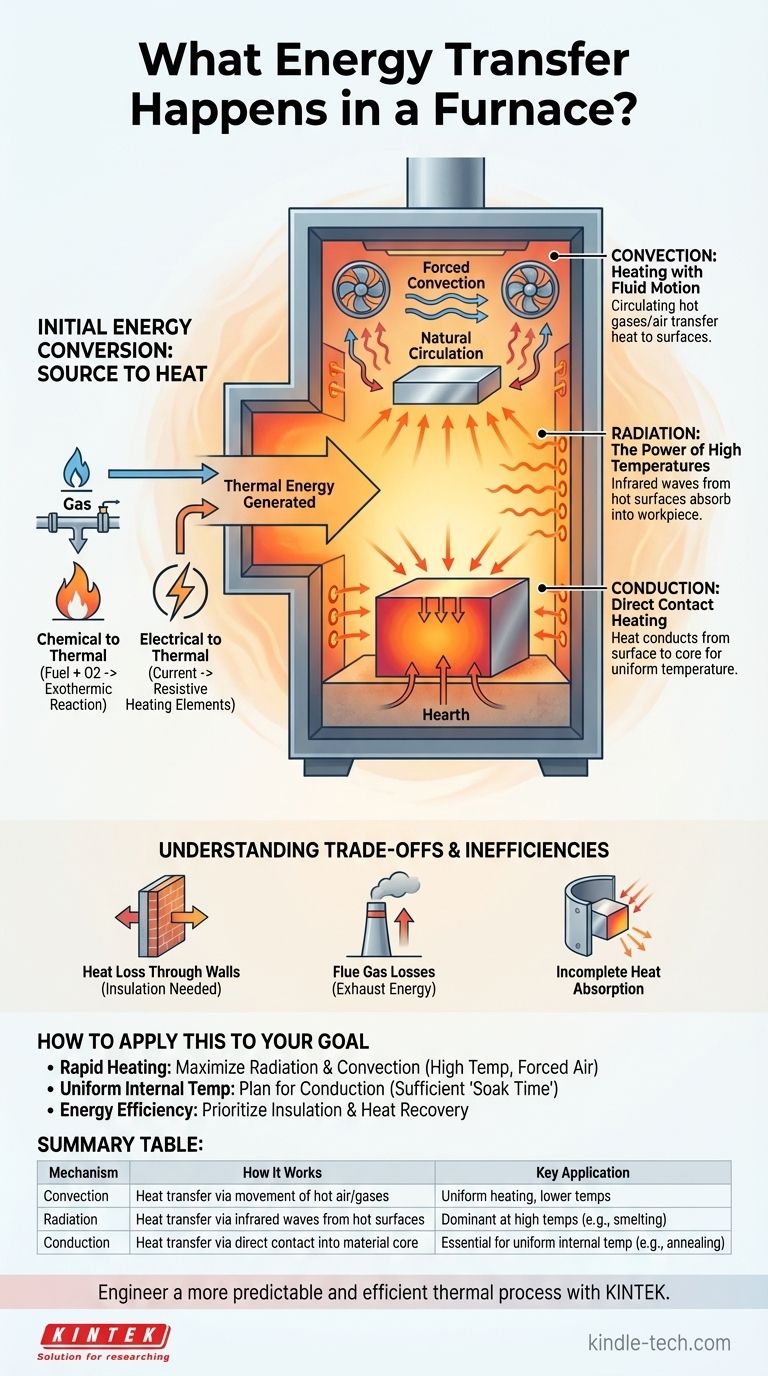

La Conversione Iniziale dell'Energia: Dalla Sorgente al Calore

Prima che il calore possa essere trasferito al materiale, deve prima essere generato. Questo avviene in uno dei due modi principali.

Da Energia Chimica a Termica

Nei forni a combustione, combustibili come gas naturale, petrolio o carbone reagiscono con l'ossigeno in una reazione esotermica. Questo processo chimico rilascia un'enorme quantità di energia sotto forma di gas ad alta temperatura e fiamma radiante.

Da Energia Elettrica a Termica

I forni elettrici non utilizzano la combustione. Invece, fanno passare una corrente elettrica elevata attraverso elementi riscaldanti resistivi. La resistenza di questi elementi li fa riscaldare significativamente, convertendo l'energia elettrica direttamente in energia termica che si irradia nella camera del forno.

I Tre Pilastri del Trasferimento di Calore in un Forno

Una volta generato il calore, si sposta dalla sorgente (fiamma o elemento riscaldante) al pezzo (il materiale da riscaldare) attraverso una combinazione dei seguenti meccanismi.

Convezione: Riscaldamento con Movimento del Fluido

La convezione è il trasferimento di calore attraverso il movimento di un fluido, in questo caso, l'aria calda o i gas di combustione all'interno del forno. Questi gas caldi circolano, trasferendo energia termica alle pareti del forno e alla superficie del materiale riscaldato.

In molti forni, vengono utilizzate ventole per creare una "convezione forzata", che aumenta drasticamente il tasso di trasferimento di calore e aiuta a garantire una distribuzione della temperatura più uniforme, specialmente a intervalli di temperatura più bassi.

Irraggiamento: La Potenza delle Alte Temperature

Man mano che gli oggetti si riscaldano, irradiano energia termica sotto forma di onde elettromagnetiche (specificamente radiazioni infrarosse). Le pareti del forno intensamente calde (refrattarie) e gli elementi riscaldanti stessi diventano potenti sorgenti di irraggiamento.

Questa energia irradiata viaggia in linea retta e viene assorbita dalla superficie del pezzo, facendone aumentare la temperatura. Alle alte temperature richieste per processi come la fusione, l'irraggiamento è spesso la modalità dominante di trasferimento di calore.

Conduzione: Riscaldamento per Contatto Diretto

La conduzione è il trasferimento di calore attraverso il contatto fisico diretto. Il calore arriva prima alla superficie del materiale tramite convezione e irraggiamento, e poi conduce dalla superficie al nucleo del materiale.

Questo processo è fondamentale per raggiungere una temperatura interna uniforme, essenziale per processi metallurgici come la ricottura. Il tasso di conduzione dipende dalla conduttività termica del materiale. Il calore conduce anche dal focolare del forno a qualsiasi parte del pezzo che vi riposa sopra.

Comprendere i Compromessi e le Inefficienze

Nessun trasferimento di energia è perfettamente efficiente. Capire dove l'energia viene persa è fondamentale per progettare e gestire un forno efficace.

Perdita di Calore Attraverso le Pareti

Le pareti del forno sono pesantemente isolate con materiali refrattari, ma una parte del calore condurrà sempre attraverso di esse e verrà persa nell'ambiente circostante tramite convezione e irraggiamento dal guscio esterno del forno. Questa è una fonte primaria di inefficienza energetica.

Perdite di Gas di Scarico

Nei forni a combustione, i gas caldi prodotti dalla combustione del combustibile devono essere infine espulsi attraverso una canna fumaria o una ciminiera. Questo scarico trasporta una quantità significativa di energia termica, rappresentando una perdita di energia importante e spesso inevitabile.

Assorbimento Incompleto del Calore

Non tutta l'energia irradiata dalla fonte di calore e dalle pareti colpisce il pezzo. Parte dell'energia può essere persa attraverso le aperture o riassorbita da altre parti della struttura del forno, riducendo l'efficienza complessiva del trasferimento al materiale previsto.

Come Applicare Questo al Tuo Obiettivo

La dominanza di ciascun meccanismo di trasferimento del calore è direttamente correlata al processo che si sta cercando di ottenere.

- Se il tuo obiettivo principale è il riscaldamento rapido di una grande superficie: Il tuo obiettivo è massimizzare il trasferimento di calore radiativo e convettivo operando ad alte temperature e, se possibile, utilizzando la circolazione forzata dell'aria.

- Se il tuo obiettivo principale è raggiungere una temperatura interna uniforme (come nella ricottura): Devi pianificare la conduzione consentendo un "tempo di mantenimento" sufficiente a una temperatura stabile affinché il calore penetri dalla superficie al nucleo.

- Se il tuo obiettivo principale è l'efficienza energetica: Il tuo progetto deve dare priorità all'isolamento di alta qualità per minimizzare le perdite per conduzione attraverso le pareti e potenzialmente includere scambiatori di calore per recuperare energia dai gas di scarico.

Comprendendo questi trasferimenti di energia fondamentali, si passa dal semplice utilizzo di un forno all'ingegnerizzazione di un processo termico prevedibile ed efficiente.

Tabella Riepilogativa:

| Meccanismo | Come Funziona | Applicazione Chiave |

|---|---|---|

| Convezione | Trasferimento di calore tramite movimento di aria/gas caldi | Riscaldamento uniforme, specialmente a temperature più basse |

| Irraggiamento | Trasferimento di calore tramite onde infrarosse da superfici calde | Metodo dominante ad alte temperature (es. fusione) |

| Conduzione | Trasferimento di calore tramite contatto diretto nel nucleo del materiale | Essenziale per una temperatura interna uniforme (es. ricottura) |

Progetta un processo termico più prevedibile ed efficiente con KINTEK.

Comprendere il trasferimento di energia è il primo passo; applicarlo efficacemente è il successivo. Che il tuo obiettivo sia il riscaldamento rapido della superficie, temperature interne uniformi o la massimizzazione dell'efficienza energetica, l'attrezzatura da laboratorio giusta è cruciale.

KINTEK è specializzata in forni da laboratorio di precisione e materiali di consumo, progettati per darti un controllo superiore su convezione, conduzione e irraggiamento. Aiutiamo i laboratori a ottenere risultati coerenti e ripetibili ottimizzando l'uso dell'energia.

Pronto a ottimizzare il funzionamento del tuo forno? Contatta oggi i nostri esperti di lavorazione termica per discutere la tua applicazione specifica e scoprire la soluzione giusta per le esigenze del tuo laboratorio.

Guida Visiva

Prodotti correlati

- Fornace a muffola con sollevamento inferiore per laboratorio

- Fornace a muffola da 1800℃ per laboratorio

- Fornace a muffola da 1400℃ per laboratorio

- Fornace a muffola da 1700℃ per laboratorio

- Fornace a Tubo di Quarzo da Laboratorio da 1400℃ con Forno Tubolare in Tubo di Allumina

Domande frequenti

- Qual è lo scopo di un forno a muffola? Ottenere un riscaldamento ad alta temperatura puro e privo di contaminazioni

- Cos'è il metodo del forno a muffola? Una guida per una lavorazione pulita ad alta temperatura

- Come si regola la temperatura in una fornace a muffola? Padroneggia il controllo preciso per il tuo laboratorio

- Qual è il principio del forno a muffola? Ottenere un riscaldamento ad alta temperatura puro e preciso

- Qual è l'intervallo di temperatura di un forno a muffola? Scegli la temperatura giusta per il tuo laboratorio