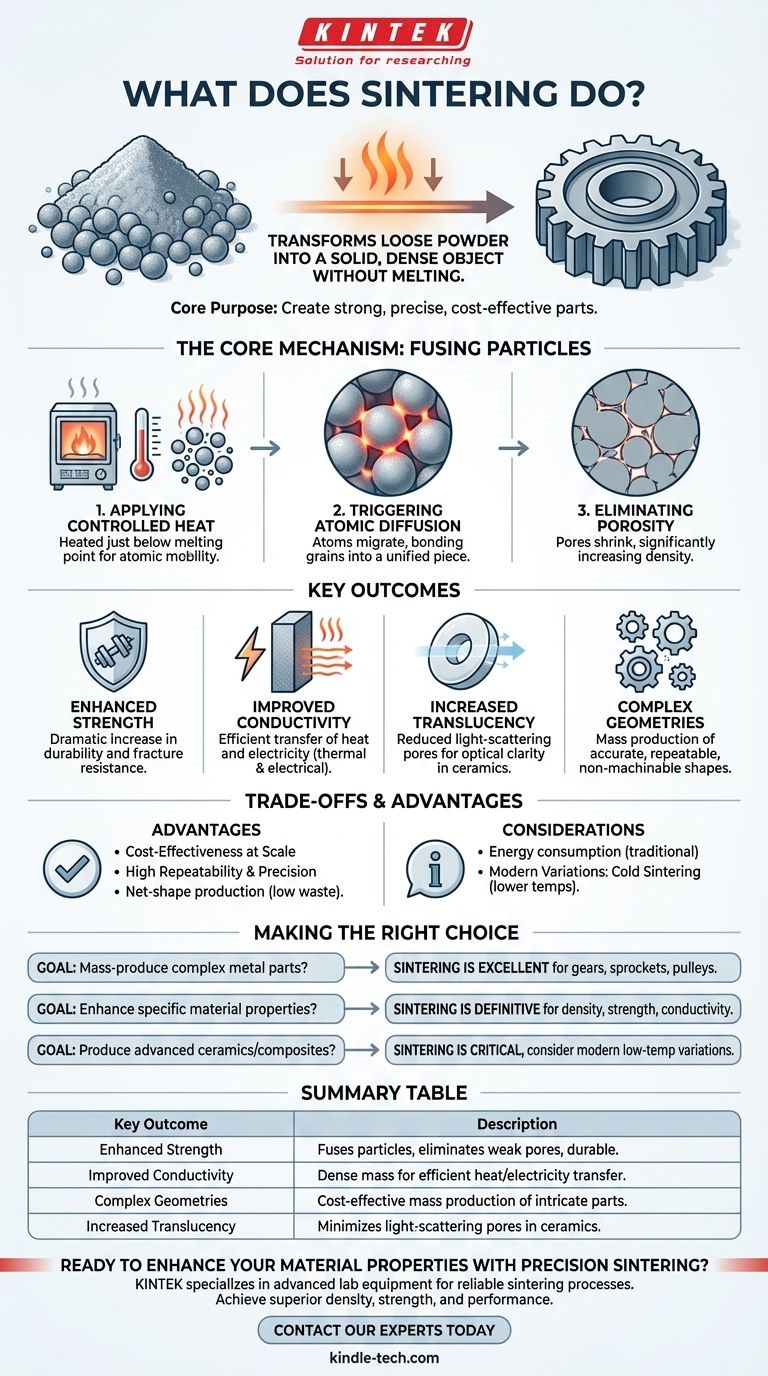

In sostanza, la sinterizzazione trasforma una raccolta di polvere sciolta in un oggetto solido e denso utilizzando calore e pressione senza fonderlo. Questo processo fonde le singole particelle a livello atomico, riducendo drasticamente lo spazio vuoto tra di esse e modificando fondamentalmente le proprietà del materiale.

Lo scopo principale della sinterizzazione è creare parti forti, precise e dense da polveri in modo economico. Evita le complessità della fusione e della colata, migliorando significativamente la resistenza, la conduttività e altre proprietà critiche di un materiale.

Il Meccanismo Fondamentale: Fusione di Particelle Senza Fusione

La sinterizzazione è fondamentalmente un processo di consolidamento. Prende una polvere compattata, spesso chiamata "pezzo verde", e la trasforma in una massa solida coerente con utili proprietà meccaniche o elettriche.

Applicazione di Calore Controllato

Il processo avviene all'interno di un forno specializzato. Il materiale viene riscaldato a una temperatura appena inferiore al suo punto di fusione, il che fornisce l'energia termica necessaria affinché gli atomi diventino mobili.

Innesco della Diffusione Atomica

Questo calore permette agli atomi di migrare attraverso i confini delle singole particelle. Le particelle iniziano a fondersi dove si toccano, formando "colli" che crescono fino a quando i singoli grani non sono legati in un unico pezzo unificato.

Eliminazione della Porosità

Man mano che le particelle si fondono, gli spazi vuoti, o pori, tra di esse si restringono e vengono gradualmente eliminati. Questa riduzione della porosità è il motore principale dei significativi miglioramenti nelle proprietà finali del materiale.

Principali Risultati del Processo di Sinterizzazione

Consolidando la polvere sciolta in un solido denso, la sinterizzazione conferisce diverse preziose caratteristiche al prodotto finale.

Maggiore Resistenza del Materiale

Il risultato principale è un drammatico aumento della resistenza e dell'integrità. Eliminando i pori, che sono punti deboli naturali, il materiale diventa molto più durevole e resistente alla frattura.

Migliore Conduttività

Una massa densa e unificata consente un trasferimento più efficiente di calore ed elettricità. La sinterizzazione è spesso utilizzata per migliorare la conduttività termica ed elettrica dei componenti utilizzati in elettronica e applicazioni ad alta temperatura.

Maggiore Traslucenza

Per alcuni materiali, in particolare le ceramiche, ridurre la porosità al minimo può aumentare significativamente la traslucenza ottica. Questo perché i pori disperdono la luce, rendendo il materiale opaco.

Creazione di Geometrie Complesse

La sinterizzazione è altamente efficace per la produzione in serie di parti con forme complesse o non lavorabili. Può produrre componenti altamente ripetibili e precisi come ingranaggi, cuscinetti e contatti elettrici con ottimi risultati estetici.

Comprendere i Compromessi e i Vantaggi

Come qualsiasi processo di produzione, la sinterizzazione ha una serie specifica di vantaggi e considerazioni che la rendono ideale per determinate applicazioni.

Efficienza dei Costi su Scala

Per grandi volumi di produzione, la sinterizzazione è un metodo estremamente conveniente. Riduce al minimo lo spreco di materiale e spesso può produrre un pezzo a forma netta che richiede poca o nessuna finitura, riducendo il tempo e i costi complessivi di produzione.

Elevata Ripetibilità e Precisione

Il processo consente un controllo dimensionale rigoroso, rendendo possibile la produzione di parti altamente accurate e coerenti in grandi quantità, il che è cruciale per i componenti utilizzati in assemblaggi complessi.

Una Nota sulle Variazioni Moderne

Per ridurre l'elevato consumo energetico della sinterizzazione tradizionale, sono state sviluppate variazioni moderne. La sinterizzazione a freddo, ad esempio, consente la densificazione a temperature molto più basse (120–300°C), aprendo nuove possibilità per combinazioni di materiali.

Fare la Scelta Giusta per il Tuo Obiettivo

La scelta della sinterizzazione dipende interamente dal tuo materiale, dalla quantità desiderata e dalle proprietà finali che devi ottenere.

- Se il tuo obiettivo principale è la produzione in serie di parti metalliche complesse: La sinterizzazione è una scelta eccellente per creare articoli come ingranaggi, pignoni e pulegge in modo ripetibile ed economico.

- Se il tuo obiettivo principale è migliorare proprietà specifiche del materiale: La sinterizzazione è il processo definitivo per aumentare la densità, la resistenza e la conduttività termica o elettrica di un materiale in polvere.

- Se il tuo obiettivo principale è la produzione di ceramiche o compositi avanzati: La sinterizzazione è un passaggio critico e le moderne varianti a bassa temperatura possono offrire vantaggi unici per i materiali sensibili al calore.

In definitiva, la sinterizzazione fornisce un metodo potente per l'ingegneria dei materiali a livello microscopico per ottenere prestazioni macroscopiche superiori.

Tabella Riepilogativa:

| Risultato Chiave | Descrizione |

|---|---|

| Resistenza Migliorata | Fonde le particelle per eliminare i pori deboli, creando un materiale durevole e resistente alla frattura. |

| Conduttività Migliorata | Crea una massa densa per un efficiente trasferimento di calore ed elettricità. |

| Geometrie Complesse | Consente la produzione in serie economica di parti precise e intricate come ingranaggi e cuscinetti. |

| Maggiore Traslucenza | Per le ceramiche, minimizza i pori che disperdono la luce per migliorare le proprietà ottiche. |

Pronto a migliorare le proprietà dei tuoi materiali con la sinterizzazione di precisione?

In KINTEK, siamo specializzati nella fornitura delle attrezzature di laboratorio avanzate e dei materiali di consumo necessari per processi di sinterizzazione affidabili. Che tu stia sviluppando nuovi materiali, producendo in serie parti metalliche complesse o lavorando con ceramiche avanzate, le nostre soluzioni ti aiutano a raggiungere densità, resistenza e prestazioni superiori.

Contatta i nostri esperti oggi stesso per discutere come possiamo supportare gli obiettivi specifici del tuo laboratorio in materia di sinterizzazione e sviluppo di materiali.

Guida Visiva

Prodotti correlati

- Fornace a tubo da laboratorio ad alta temperatura da 1400℃ con tubo in allumina

- Fornace a muffola con sollevamento inferiore per laboratorio

- Fornace a Tubo da Laboratorio ad Alta Temperatura da 1700℃ con Tubo di Allumina

- Fornace a muffola da 1800℃ per laboratorio

- Fornace per Trattamento Termico Sottovuoto e Sinterizzazione con Pressione d'Aria di 9 MPa

Domande frequenti

- Come viene prodotto l'idrogeno tramite pirolisi? Un percorso a basse emissioni di carbonio ed efficiente dal punto di vista energetico per l'idrogeno pulito

- Come viene utilizzato un forno ad alta temperatura per i supporti di allumina per membrane SAPO-34? Raggiungere una precisione di 950°C

- Quali sono le precauzioni di sicurezza durante la brasatura? Passaggi essenziali per proteggere te stesso e il tuo spazio di lavoro

- Qual è la differenza tra tempra e sinterizzazione? Una guida alla scelta del giusto processo termico

- Quali sono i vantaggi della sinterizzazione dei metalli? Ottenere parti metalliche complesse ed economiche

- Qual è la funzione di un forno di ricottura ad alta temperatura? Ripristinare la resistenza alla corrosione nell'acciaio inossidabile austenitico

- Quanto costa la carburazione? Una ripartizione dettagliata dei fattori di prezzo e come fare un budget

- Qual è il ruolo di una camera di riscaldamento sottovuoto? Proteggere l'integrità del materiale durante il trattamento termico dell'acciaio 12%Cr