In sintesi, la sinterizzazione diminuisce fondamentalmente la porosità e l'area superficiale di un materiale. Questo è il principale cambiamento fisico che si verifica quando una massa di polvere viene riscaldata al di sotto del suo punto di fusione. Le singole particelle si fondono insieme, eliminando gli spazi vuoti (pori) tra di esse e riducendo l'area superficiale totale esposta del materiale.

La sinterizzazione è un processo di consolidamento guidato dalla riduzione dell'energia superficiale. Riscaldando un compatto di polvere, si fa sì che le particelle si leghino e crescano, eliminando sistematicamente i vuoti interni e trasformando una raccolta sciolta di grani in un oggetto denso e solido.

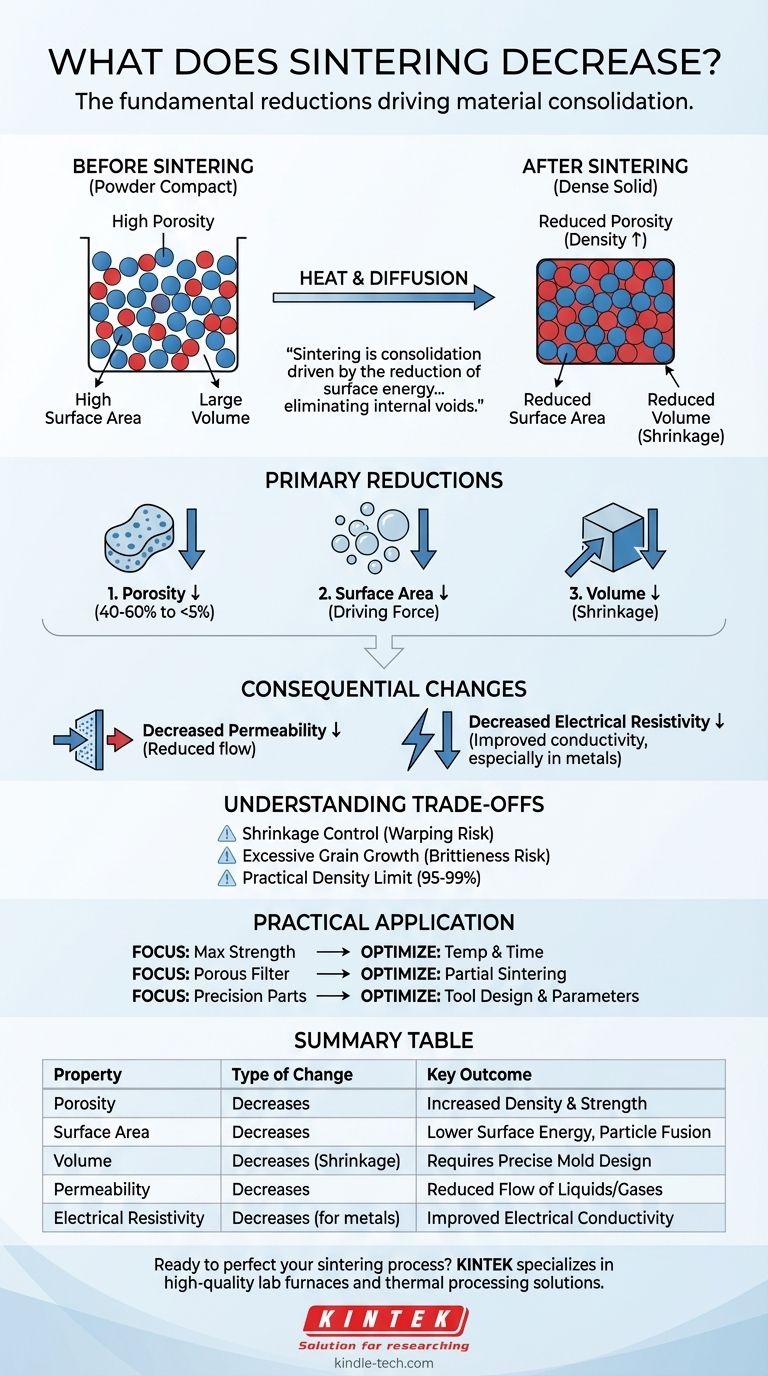

Le principali riduzioni causate dalla sinterizzazione

La sinterizzazione è un processo trasformativo. Le diminuzioni che essa provoca non sono incidentali; sono lo scopo stesso della procedura, che porta direttamente alle proprietà finali desiderate del materiale.

L'eliminazione della porosità

Il cambiamento più significativo durante la sinterizzazione è la riduzione della porosità. Il compatto iniziale di polvere può avere una porosità del 40-60%, il che significa che quasi la metà del suo volume è solo spazio vuoto.

Quando il materiale viene riscaldato, gli atomi diffondono attraverso i confini delle particelle adiacenti, formando "colli" solidi tra di esse. Questi colli crescono, avvicinando le particelle e chiudendo sistematicamente i pori, il che aumenta drasticamente la densità del materiale.

La riduzione dell'area superficiale

La forza trainante fondamentale per la sinterizzazione è la riduzione dell'area superficiale. Una polvere fine ha un'enorme quantità di area superficiale per la sua massa, il che corrisponde a uno stato di alta energia superficiale.

La natura favorisce stati energetici inferiori. Fondendosi, le piccole particelle riducono la loro area superficiale totale, proprio come piccole bolle di sapone si uniscono per formarne di più grandi. Questo rilascio di energia superficiale in eccesso è ciò che alimenta l'intero processo di consolidamento.

La diminuzione del volume complessivo (ritiro)

Una conseguenza diretta dell'eliminazione della porosità è il ritiro. Man mano che gli spazi vuoti tra le particelle vengono rimossi, l'intero componente si contrae e il suo volume complessivo diminuisce.

Questo ritiro è un fattore critico nella produzione. Gli ingegneri devono progettare lo stampo iniziale o il "corpo verde" in modo che sia più grande del pezzo finale per compensare con precisione i cambiamenti dimensionali che si verificheranno durante la sinterizzazione.

Cambiamenti conseguenti nelle proprietà dei materiali

Le principali riduzioni di porosità e area superficiale portano a diversi altri importanti cambiamenti nelle proprietà di massa del materiale.

Permeabilità diminuita

Man mano che la rete di pori interconnessi viene chiusa, la permeabilità del materiale diminuisce significativamente. Ciò rende più difficile il passaggio di liquidi o gas.

Questa proprietà è controllata intenzionalmente. Per componenti come i cuscinetti autolubrificanti, una certa porosità viene mantenuta per trattenere l'olio. Per le parti strutturali, l'obiettivo è minimizzare la permeabilità eliminando il maggior numero possibile di pori.

Resistività elettrica diminuita

Per i materiali conduttivi come le polveri metalliche, la sinterizzazione tipicamente diminuisce la resistività elettrica. Ciò significa che il materiale diventa un migliore conduttore di elettricità.

Il compatto iniziale di polvere ha uno scarso contatto elettrico tra le particelle. La sinterizzazione crea legami solidi e fusi, fornendo un percorso molto più efficiente per il flusso degli elettroni, aumentando così la conduttività e diminuendo la resistenza.

Comprendere i compromessi

Sebbene la sinterizzazione sia essenziale per creare materiali robusti dalle polveri, il processo comporta compromessi critici che devono essere gestiti con attenzione.

La sfida del controllo del ritiro

Il ritiro è inevitabile ma può essere difficile da controllare perfettamente. Un riscaldamento non uniforme o variazioni di densità nel compatto iniziale di polvere possono portare a deformazioni o crepe.

Il raggiungimento di tolleranze dimensionali strette richiede un controllo estremamente preciso delle caratteristiche della polvere, della pressione di compattazione, dei tassi di riscaldamento e della temperatura di sinterizzazione.

Il rischio di eccessiva crescita dei grani

Se la sinterizzazione viene eseguita a una temperatura troppo alta o per troppo tempo, i grani possono continuare a crescere anche dopo che la maggior parte della porosità è scomparsa. Questo è noto come crescita dei grani.

Sebbene l'alta densità sia desiderabile, grani eccessivamente grandi possono spesso rendere un materiale più fragile, riducendone la tenacità e la resistenza. Il processo ideale raggiunge la massima densità mantenendo una struttura a grana fine e forte.

Il limite pratico della densità

Raggiungere il 100% della densità teorica di un materiale è spesso impraticabile o proibitivamente costoso. Una piccola quantità di porosità residua rimane quasi sempre intrappolata all'interno dei grani.

Per la maggior parte delle applicazioni, raggiungere il 95-99% della densità teorica è sufficiente per ottenere le proprietà meccaniche desiderate.

Come applicare questa conoscenza nella pratica

Comprendere cosa diminuisce la sinterizzazione ti permette di controllare il processo per ottenere un risultato specifico.

- Se il tuo obiettivo principale è la massima resistenza e densità: Devi ottimizzare la temperatura e il tempo di sinterizzazione per eliminare la porosità senza causare un'eccessiva crescita dei grani.

- Se il tuo obiettivo principale è creare un filtro poroso: Utilizzerai una sinterizzazione parziale a temperature più basse o per tempi più brevi per creare forti legami tra le particelle, preservando intenzionalmente una rete di pori aperti.

- Se il tuo obiettivo principale è la produzione di parti ad alta precisione: Devi padroneggiare l'arte di prevedere e controllare il ritiro attraverso un'attenta progettazione degli utensili e l'ottimizzazione dei parametri di processo.

In definitiva, sapere che la sinterizzazione diminuisce la porosità e l'area superficiale ti dà il potere di ingegnerizzare la microstruttura di un materiale per prestazioni ottimali.

Tabella riassuntiva:

| Proprietà modificata dalla sinterizzazione | Tipo di cambiamento | Risultato chiave |

|---|---|---|

| Porosità | Diminuisce | Aumento della densità e della resistenza |

| Area superficiale | Diminuisce | Minore energia superficiale, fusione delle particelle |

| Volume | Diminuisce (Ritiro) | Richiede una progettazione precisa dello stampo |

| Permeabilità | Diminuisce | Ridotto flusso di liquidi/gas |

| Resistività elettrica | Diminuisce (per i metalli) | Migliorata conduttività elettrica |

Pronto a perfezionare il tuo processo di sinterizzazione e ottenere proprietà ottimali dei materiali?

KINTEK è specializzata in forni da laboratorio e attrezzature di alta qualità per la lavorazione termica di precisione. Che tu stia sviluppando nuovi materiali o producendo componenti di precisione, le nostre soluzioni ti aiutano a controllare porosità, densità e struttura dei grani con eccezionale accuratezza.

Contatta i nostri esperti oggi stesso per discutere come possiamo supportare le esigenze del tuo laboratorio in materia di sinterizzazione e scienza dei materiali.

Guida Visiva

Prodotti correlati

- Fornace a tubo da laboratorio ad alta temperatura da 1400℃ con tubo in allumina

- Fornace a muffola con sollevamento inferiore per laboratorio

- Fornace a muffola da 1800℃ per laboratorio

- Fornace a Tubo da Laboratorio ad Alta Temperatura da 1700℃ con Tubo di Allumina

- Fornace a Tubo al Quarzo per Trattamento Termico Rapido (RTP) da Laboratorio

Domande frequenti

- Come collaborano un reattore a tubo di quarzo e un forno a atmosfera nella pirolisi di Co@NC? Sintesi di precisione master

- Come un forno tubolare ad alta temperatura facilita la trasformazione di fase dei prodotti di allumina? Controllo Termico Avanzato

- Perché viene utilizzato un forno a tubo di quarzo nell'ossidazione termica dei rivestimenti di MnCr2O4? Sblocca un'ossidazione selettiva precisa

- Qual è il ruolo di un tubo di quarzo nella preparazione dei precursori in polvere di Mo2Ga2C? Benefici essenziali della sintesi

- Qual è il valore tecnico dell'utilizzo di una camera di reazione a tubo di quarzo per test di corrosione statici? Ottenere Precisione.