In termini semplici, "sinterizzare" qualcosa significa formare una massa solida di materiale da una polvere usando calore e pressione. Fondamentalmente, questo processo funziona senza fondere il materiale in uno stato liquido. Invece, le singole particelle della polvere vengono riscaldate quanto basta affinché i loro atomi si diffondano e si fondano insieme, legando la polvere in un oggetto solido e robusto.

La ragione principale per cui la sinterizzazione è importante è che permette agli ingegneri di creare parti robuste e complesse da materiali — come ceramiche e metalli ad alte prestazioni — che sono estremamente difficili o impossibili da modellare usando i metodi tradizionali di fusione e colata.

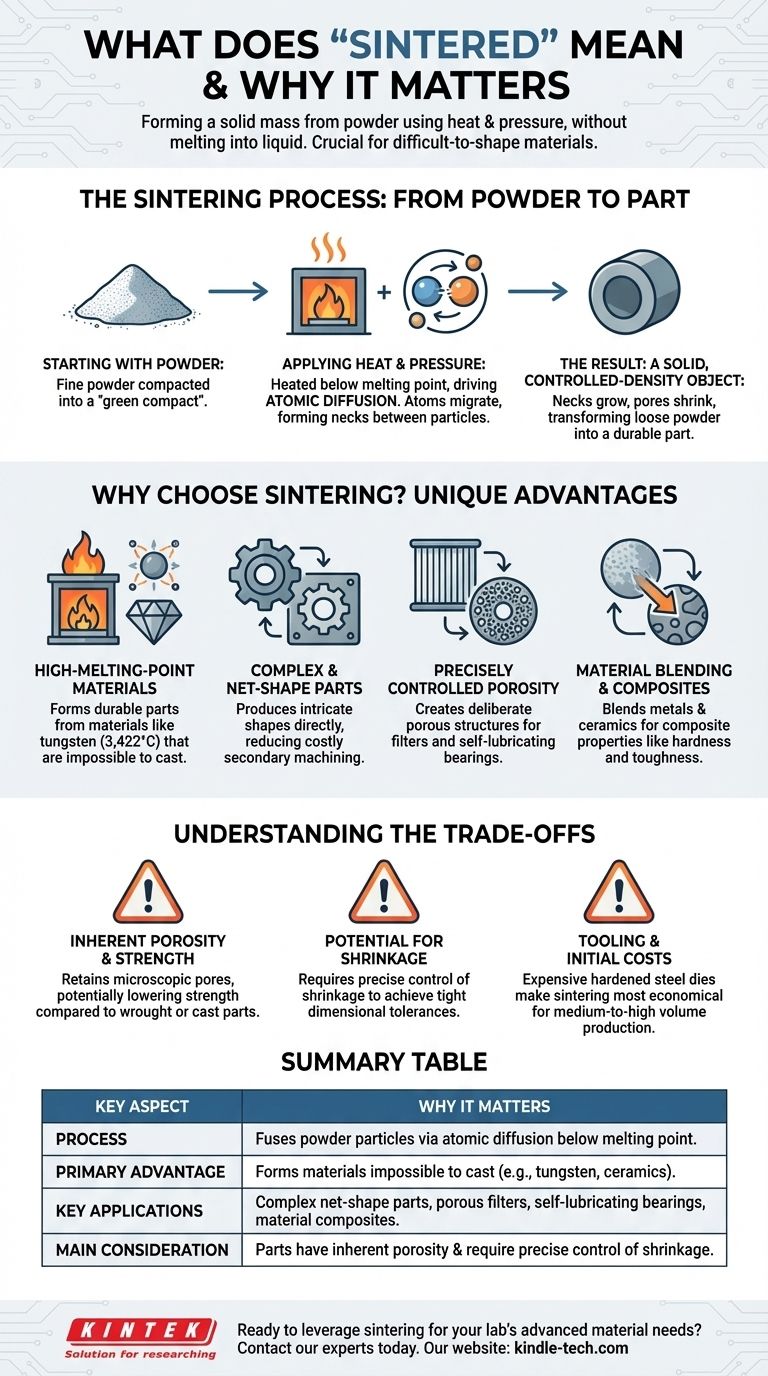

Il Processo di Sinterizzazione: Dalla Polvere al Pezzo

Comprendere la sinterizzazione inizia visualizzando come particelle sciolte possano diventare un tutt'uno. Il processo è un attento equilibrio tra scienza dei materiali e ingegneria termica.

Iniziare con la Polvere

Il viaggio inizia con una polvere fine, che può essere un metallo, una ceramica o persino una miscela di materiali diversi. Questa polvere viene posta in uno stampo o matrice e spesso compattata sotto alta pressione per creare una forma preliminare fragile, nota come "compatto verde".

Applicazione di Calore e Pressione

Questo compatto verde viene quindi posto in un forno. La temperatura viene aumentata significativamente, ma sempre mantenuta al di sotto del punto di fusione del materiale. Questa energia termica è il motore chiave del processo.

Diffusione Atomica: Il Meccanismo Fondamentale

Il calore energizza gli atomi sulla superficie di ogni particella di polvere. Questi atomi energizzati iniziano a muoversi e migrare attraverso i confini tra le particelle adiacenti. Questo movimento atomico forma "colli" o ponti, che gradualmente crescono e avvicinano le particelle, eliminando gli spazi vuoti tra di esse.

Il Risultato: Un Oggetto Solido a Densità Controllata

Man mano che i colli crescono e i pori si restringono, la polvere sciolta si trasforma in una parte densa e solida. Un vantaggio importante della sinterizzazione è che questa densificazione può essere controllata con precisione, consentendo la creazione di componenti completamente densi o di oggetti con porosità intenzionalmente ingegnerizzata.

Perché Scegliere la Sinterizzazione Rispetto Ad Altri Metodi?

La sinterizzazione non è solo un'alternativa; per molte applicazioni, è l'unico metodo di produzione praticabile. I suoi vantaggi unici risolvono diverse sfide ingegneristiche critiche.

Lavorare con Materiali ad Alto Punto di Fusione

Molti materiali avanzati, come il tungsteno (punto di fusione 3.422°C) o ceramiche tecniche come l'allumina, hanno punti di fusione troppo elevati per una colata pratica ed economica. La sinterizzazione bypassa la necessità di una fusione completa, rendendo possibile formare questi materiali in parti durevoli.

Creare Parti Complesse e a Forma Netta

La sinterizzazione può produrre forme intricate con un alto grado di precisione direttamente dallo stampo. Questa capacità di "forma netta" o "quasi-forma netta" riduce drasticamente o elimina la necessità di costose e dispendiose lavorazioni secondarie, rendendola altamente efficiente per la produzione di componenti piccoli e complessi come ingranaggi, camme e boccole.

Controllo Preciso della Porosità

A differenza della fusione, la sinterizzazione consente la creazione deliberata di strutture porose. Questo è essenziale per prodotti come filtri metallici, sfiati porosi e cuscinetti autolubrificanti, dove una rete di pori interconnessi è la caratteristica di design principale.

Miscelazione di Materiali e Compositi

Poiché non si basa sulla fusione, la sinterizzazione è un metodo eccellente per creare materiali compositi. Polveri di materiali diversi, come un metallo e una ceramica, possono essere miscelate per creare una parte finale che esibisce le proprietà desiderate di entrambi, come la durezza di una ceramica e la tenacità di un metallo.

Comprendere i Compromessi

Sebbene potente, la sinterizzazione non è una soluzione universale. Riconoscere i suoi limiti è fondamentale per usarla efficacemente.

Porosità Inerente e Resistenza

A meno che non vengano utilizzati passaggi secondari specifici come la Pressatura Isostatica a Caldo (HIP), le parti sinterizzate mantengono quasi sempre un certo livello di porosità microscopica. Questo può renderle meno resistenti o tenaci rispetto a parti realizzate da un blocco solido dello stesso materiale (materiale lavorato) o tramite fusione.

Potenziale di Ritiro

Man mano che la polvere si densifica, la parte si ritira. Prevedere e controllare questo ritiro è una scienza complessa ed è fondamentale per ottenere tolleranze dimensionali strette. Polveri o riscaldamenti incoerenti possono portare a parti deformate o fuori specifica.

Attrezzature e Costi Iniziali

Le matrici in acciaio temprato utilizzate per formare il compatto verde iniziale sono costose da progettare e produrre. Questo elevato costo iniziale delle attrezzature significa che la sinterizzazione è più economica per produzioni di volume medio-alto che possono ammortizzare l'investimento.

Fare la Scelta Giusta per il Tuo Obiettivo

Per applicare questa conoscenza, considera come i vantaggi della sinterizzazione si allineano con i requisiti specifici del tuo progetto.

- Se il tuo obiettivo principale è la performance ad alta temperatura o la resistenza all'usura: La sinterizzazione è la scelta migliore per creare parti da ceramiche, cermet o metalli refrattari che non possono essere facilmente fusi.

- Se il tuo obiettivo principale sono parti complesse e piccole in grandi volumi: La sinterizzazione offre un'eccellente produzione a forma netta, riducendo lo spreco di materiale e i costi di post-elaborazione per componenti come ingranaggi automobilistici o alloggiamenti di sensori elettronici.

- Se il tuo obiettivo principale è la porosità controllata: La sinterizzazione è il metodo definitivo per la produzione di componenti come filtri, sfiati o cuscinetti autolubrificanti dove i pori sono una caratteristica funzionale del design.

Comprendere la sinterizzazione ti permette di progettare e produrre parti che altrimenti sarebbero fuori portata, sbloccando una nuova classe di materiali e soluzioni.

Tabella Riepilogativa:

| Aspetto Chiave | Perché è Importante |

|---|---|

| Processo | Fonde le particelle di polvere usando calore al di sotto del punto di fusione tramite diffusione atomica. |

| Vantaggio Principale | Forma materiali impossibili da fondere, come il tungsteno e le ceramiche tecniche. |

| Applicazioni Chiave | Parti complesse a forma netta, filtri porosi, cuscinetti autolubrificanti, compositi di materiali. |

| Considerazione Principale | Le parti hanno porosità intrinseca e richiedono un controllo preciso del ritiro durante la produzione. |

Pronto a sfruttare la sinterizzazione per le esigenze di materiali avanzati del tuo laboratorio? KINTEK è specializzata nella fornitura delle precise attrezzature da laboratorio e dei materiali di consumo essenziali per i processi di sinterizzazione. Sia che tu stia sviluppando nuovi materiali, creando componenti complessi o necessiti di una tecnologia di forno affidabile, la nostra esperienza garantisce risultati coerenti e di alta qualità. Contatta i nostri esperti oggi per discutere come possiamo supportare i tuoi progetti di sinterizzazione e migliorare le capacità del tuo laboratorio.

Guida Visiva

Prodotti correlati

- Fornace a muffola da 1400℃ per laboratorio

- Fornace a muffola da 1800℃ per laboratorio

- Fornace a muffola con sollevamento inferiore per laboratorio

- Fornace a muffola da 1700℃ per laboratorio

- Fornace a tubo da laboratorio ad alta temperatura da 1400℃ con tubo in allumina

Domande frequenti

- Perché il riscaldamento ad alta precisione è essenziale per la ricottura delle perovskiti? Garantire strutture cristalline ABO3 di fase pura

- Qual è lo scopo dell'utilizzo di un forno a muffola ad alta temperatura per la calcinazione a stadi di catalizzatori strutturati rivestiti?

- Come vengono utilizzati i forni di laboratorio ad alta temperatura nella preparazione di provini di acciaio ferritico saldato? Guida esperta

- Perché è necessario un forno di essiccazione ad alta temperatura per i residui di cellulosa? Garantire un bilancio di massa preciso e il peso secco.

- Quale sfida tecnica affronta un forno a muffola nella fabbricazione di granati di litio? Risolvere la densificazione critica del materiale

- Cos'è l'analisi delle ceneri? Una guida completa per comprendere la composizione dei materiali inorganici

- Qual è la differenza tra una stufa da laboratorio e un forno a muffola? Una guida alle applicazioni di temperatura

- Cosa sai sui forni per il trattamento termico? Padroneggia la trasformazione dei materiali con un controllo di precisione