Nel contesto di un forno, una camera di contenimento (retort) è un contenitore sigillato e resistente al calore, spesso realizzato in una lega a base di nichel, che contiene i materiali sottoposti a trattamento termico. Il suo scopo principale è isolare il carico da trattare dagli elementi riscaldanti del forno e dall'aria esterna. Questo isolamento consente di creare un'atmosfera controllata con precisione all'interno della camera, aspetto fondamentale per molti processi termici avanzati.

Il concetto cruciale da comprendere è che una camera di contenimento trasforma un forno da un semplice forno a un reattore chimico controllato. Non è solo un contenitore; è il componente che consente un controllo atmosferico di elevata purezza per trattamenti metallurgici sensibili.

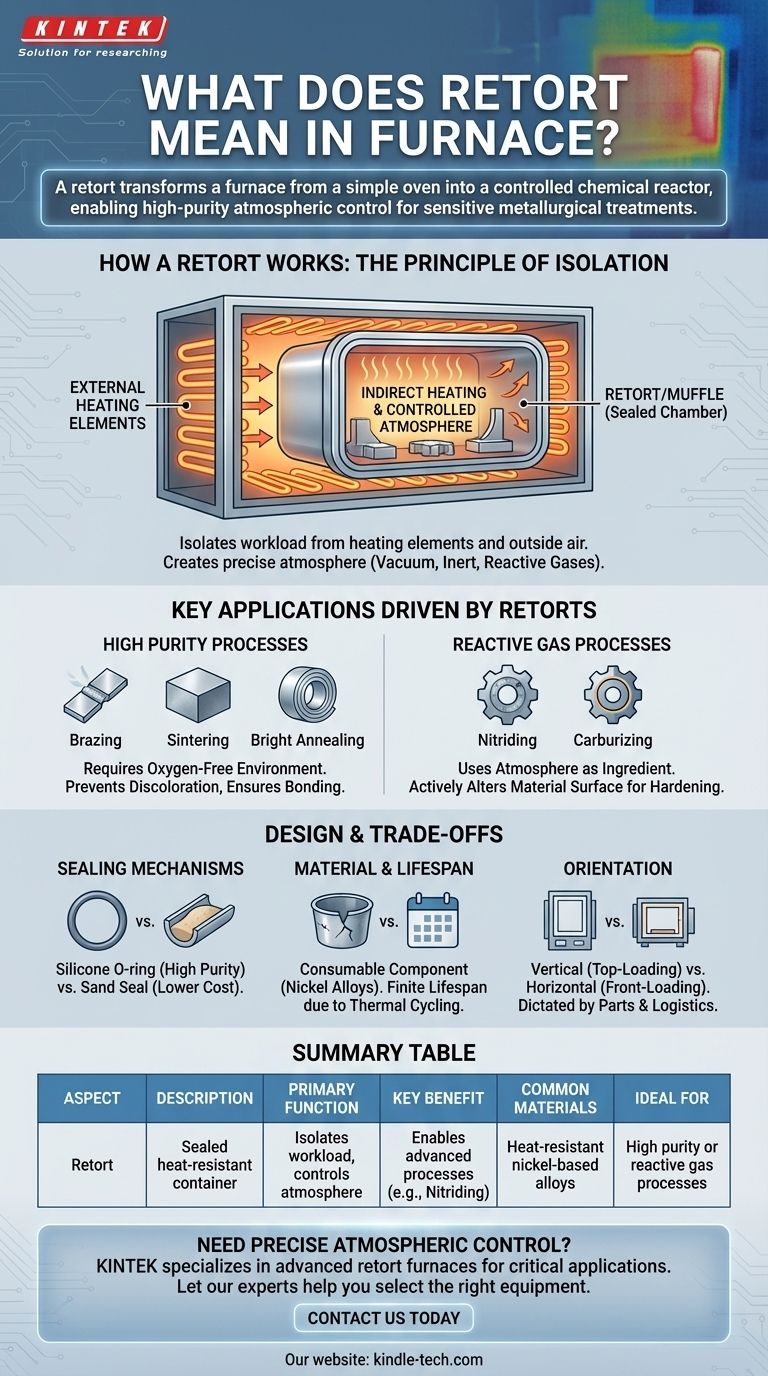

Come Funziona la Camera di Contenimento: Il Principio di Isolamento

Un forno a camera di contenimento opera su un principio semplice ma efficace: riscaldamento indiretto all'interno di un ambiente controllato. Comprendere questa separazione delle funzioni è la chiave per coglierne il valore.

La Camera di Contenimento come Camera Sigillata

La camera di contenimento stessa è essenzialmente una scatola o un recipiente metallico, noto anche come muffola. È progettata per resistere a temperature estreme e resistere alle reazioni chimiche con i gas di processo.

Questa camera viene caricata con le parti da trattare e quindi sigillata.

Riscaldamento Esterno

Gli elementi riscaldanti del forno, siano essi resistenze elettriche o bruciatori a gas, sono posizionati all'esterno della camera di contenimento.

Questi elementi riscaldano le pareti esterne della camera. La camera trasferisce quindi questo calore—principalmente tramite irraggiamento—alle parti situate al suo interno. Questo riscaldamento indiretto assicura che il carico non sia mai esposto ai prodotti della combustione o all'impatto diretto della fonte di calore.

Creazione dell'Atmosfera Controllata

Una volta sigillata, l'aria all'interno della camera può essere rimossa (creando un vuoto) o sostituita con un gas o una miscela di gas specifica.

Questa è la funzione più importante della camera di contenimento. Consente processi come la nitrurazione (che utilizza un'atmosfera ricca di azoto) o la sinterizzazione (che spesso richiede un'atmosfera inerte) che sarebbero impossibili in un forno ad aria aperta a causa di reazioni chimiche indesiderate come l'ossidazione.

Applicazioni Chiave Guidate dalle Camere di Contenimento

La capacità di controllare l'atmosfera sblocca una gamma di trattamenti termici specializzati che richiedono elevata purezza e precisione chimica.

Processi che Richiedono Elevata Purezza

Alcuni trattamenti, come la brasatura, la sinterizzazione e la ricottura brillante, richiedono un ambiente completamente privo di ossigeno per prevenire la decolorazione e garantire un corretto legame dei materiali. Una camera sigillata è l'unico modo per garantire questo livello di purezza atmosferica.

Processi che Utilizzano Gas Reattivi

Altri processi, come la nitrurazione o la cementazione, utilizzano attivamente l'atmosfera come ingrediente. Introducono gas specifici che reagiscono con la superficie del metallo per indurirlo. Una camera di contenimento è essenziale per confinare questi gas reattivi e garantire che il processo chimico avvenga in modo corretto e uniforme.

Comprendere la Progettazione e i Compromessi

Sebbene siano altamente efficaci, i sistemi basati su camere di contenimento presentano specifiche considerazioni progettuali e compromessi operativi importanti da riconoscere.

Meccanismi di Tenuta

L'integrità della tenuta è fondamentale. I due metodi più comuni sono una guarnizione O-ring in silicone bloccata all'esterno del forno o una tenuta a sabbia, in cui il bordo della camera poggia in un canale riempito di sabbia.

La guarnizione O-ring fornisce una tenuta più positiva e il più alto livello di purezza atmosferica, mentre la tenuta a sabbia è un'alternativa più semplice ed economica per applicazioni meno esigenti.

Materiale e Durata

Le camere di contenimento sono realizzate con costose leghe di nichel resistenti alle alte temperature. Tuttavia, sono fondamentalmente componenti di consumo.

I cicli termici costanti di riscaldamento e raffreddamento causano stress e un degrado finale. La durata di una camera di contenimento è limitata e deve essere sostituita periodicamente, rappresentando un costo operativo significativo.

Orientamento Orizzontale vs. Verticale

I forni a camera di contenimento possono essere progettati come camere verticali a caricamento dall'alto o orizzontali a caricamento frontale. Questa scelta non è una questione di prestazioni, ma è dettata dal tipo di parti lavorate e dalla logistica di movimentazione dei materiali della struttura.

Fare la Scelta Giusta per il Tuo Processo

La selezione di un forno a camera di contenimento è una decisione basata interamente sui requisiti chimici e atmosferici del tuo processo termico.

- Se la tua attenzione principale è la massima purezza atmosferica per una finitura superficiale impeccabile: Un forno a camera di contenimento con una guarnizione di alta qualità è la scelta definitiva.

- Se il tuo processo richiede l'introduzione di un gas reattivo specifico per alterare la superficie del materiale: La camera di contenimento è imprescindibile per contenere l'atmosfera e garantire la coerenza del processo.

- Se stai eseguendo trattamenti semplici come la distensione o il rinvenimento che non richiedono un'atmosfera speciale: Un forno a camera di contenimento è probabilmente una spesa non necessaria, e un forno a fiamma diretta o atmosferico standard sarebbe più economico.

In definitiva, una camera di contenimento è il componente critico che trasforma una semplice camera di riscaldamento in uno strumento metallurgico di precisione.

Tabella Riassuntiva:

| Aspetto | Descrizione |

|---|---|

| Funzione Principale | Isola il carico per creare un'atmosfera controllata con precisione (es. inerte, reattiva). |

| Vantaggio Chiave | Consente processi avanzati come nitrurazione, sinterizzazione e ricottura brillante prevenendo l'ossidazione. |

| Materiali Comuni | Leghe a base di nichel resistenti al calore. |

| Ideale Per | Processi che richiedono elevata purezza atmosferica o l'uso di gas reattivi. |

Hai bisogno di un controllo atmosferico preciso per il tuo processo di trattamento termico?

In KINTEK, siamo specializzati in soluzioni di forni avanzati per laboratori. I nostri forni a camera di contenimento sono progettati per fornire gli ambienti ad alta purezza richiesti per applicazioni critiche come brasatura, sinterizzazione e nitrurazione, garantendo risultati impeccabili e integrità del materiale.

Lascia che i nostri esperti ti aiutino a selezionare l'attrezzatura giusta per le tue specifiche esigenze metallurgiche. Contattaci oggi per discutere la tua applicazione e scoprire il vantaggio KINTEK.

Guida Visiva

Prodotti correlati

- Fornace a atmosfera controllata da 1700℃ Fornace a atmosfera inerte di azoto

- Fornace a Tubo Verticale da Laboratorio

- Fornace a atmosfera controllata da 1400℃ con azoto e atmosfera inerte

- Fornace a Atmosfera Controllata da 1200℃ Fornace a Atmosfera Inerte di Azoto

- Fornace a Tubo da Laboratorio ad Alta Temperatura da 1700℃ con Tubo di Allumina

Domande frequenti

- Quali gas vengono utilizzati nelle atmosfere inerti? Scegli il gas giusto per ambienti non reattivi

- Qual è lo scopo dell'utilizzo di un forno di riscaldamento a atmosfera controllata per la riduzione del Cu? Raggiungere stati catalitici attivi

- È possibile riscaldare l'azoto gassoso? Sfruttare il calore inerte per precisione e sicurezza

- Come una fornace ad atmosfera facilita il post-trattamento delle fibre di carbonio nichelate? Garantire il massimo legame

- Qual è un esempio di atmosfera inerte? Scopri il miglior gas per il tuo processo