Nella produzione, PVD sta per Deposizione Fisica da Vapore (Physical Vapor Deposition). È un sofisticato processo di rivestimento sottovuoto utilizzato per applicare un film estremamente sottile ma altamente durevole sulla superficie di un prodotto. Questo processo non riguarda la creazione dell'oggetto stesso, ma la modifica della sua superficie per migliorarne significativamente la durata, la funzionalità e l'aspetto estetico.

Lo scopo principale del PVD è conferire a un materiale ordinario proprietà straordinarie. Depositando uno strato microscopico di un materiale ad alte prestazioni, è possibile rendere un prodotto più duro, più resistente all'usura o dotarlo di specifiche caratteristiche elettriche o ottiche.

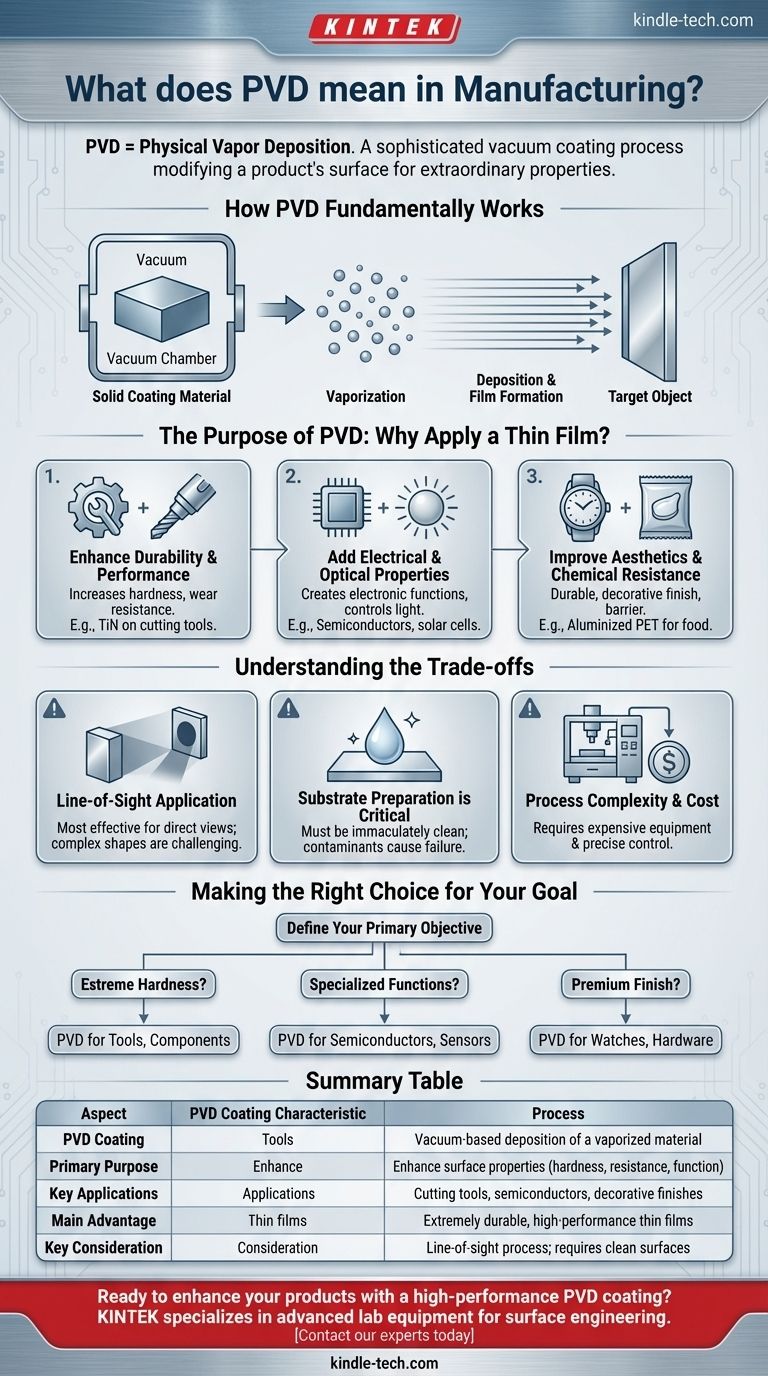

Come funziona fondamentalmente il PVD

Il concetto di deposizione

In sostanza, il PVD è un processo che avviene all'interno di una camera ad alto vuoto. Implica la trasformazione di un materiale di rivestimento solido in vapore.

Questo vapore viaggia quindi attraverso il vuoto e si condensa sull'oggetto bersaglio, atomo per atomo, formando un film sottile, legato ed estremamente uniforme.

Il ruolo del vuoto

L'ambiente sottovuoto è fondamentale. Rimuove l'aria e altre particelle che altrimenti potrebbero interferire con il processo, assicurando che il materiale di rivestimento vaporizzato viaggi in linea retta e aderisca al substrato con la massima purezza e resistenza.

Lo scopo del PVD: perché applicare un film sottile?

I rivestimenti PVD sono scelti per risolvere specifiche sfide ingegneristiche e di progettazione. Il film applicato conferisce al materiale di base nuove capacità che prima non possedeva.

Migliorare la durata e le prestazioni

Uno degli usi più comuni del PVD è aumentare drasticamente la durezza e la resistenza all'usura di un oggetto.

Un esempio classico è il rivestimento degli utensili da taglio per la lavorazione dei metalli con nitruro di titanio (TiN). Questo strato ceramico duro consente all'utensile di durare molto più a lungo e di funzionare meglio sotto stress estremo.

Aggiungere proprietà elettriche e ottiche

Il PVD è essenziale nella produzione high-tech per creare strati con specifiche funzioni elettroniche o di manipolazione della luce.

Ciò si osserva nella produzione di dispositivi a semiconduttore e celle solari a film sottile, dove vengono depositati strati precisi per controllare il flusso di elettricità o assorbire la luce in modo efficiente.

Migliorare l'estetica e la resistenza chimica

Il PVD può applicare una finitura decorativa durevole che è di gran lunga superiore alla placcatura o alla verniciatura tradizionale. Può anche creare una barriera protettiva.

Ad esempio, il film in PET alluminato utilizzato negli imballaggi alimentari è realizzato tramite PVD. Lo strato sottile di alluminio fornisce una barriera contro l'ossigeno e la luce, preservando il contenuto all'interno.

Comprendere i compromessi

Sebbene potente, il PVD è un processo industriale specializzato con considerazioni specifiche. Non è una soluzione universale per tutte le esigenze di rivestimento.

Applicazione con linea di vista

Il materiale vaporizzato viaggia in linea retta. Ciò significa che il PVD è più efficace per rivestire superfici che hanno una linea di vista diretta verso il materiale sorgente. Il rivestimento di forme interne complesse può essere difficile.

La preparazione del substrato è fondamentale

La superficie dell'oggetto da rivestire deve essere immacolatamente pulita. Qualsiasi contaminante come olio o polvere impedirà al film di aderire correttamente, portando a difetti o al fallimento del rivestimento.

Complessità e costo del processo

Il PVD richiede attrezzature sottovuoto costose e un alto grado di controllo del processo. È un'impresa più complessa e costosa rispetto ai metodi di rivestimento più semplici come la verniciatura, rendendola più adatta per applicazioni in cui le alte prestazioni sono essenziali.

Fare la scelta giusta per il tuo obiettivo

Per determinare se il PVD è la soluzione appropriata, devi prima definire il tuo obiettivo principale.

- Se la tua attenzione principale è la durezza estrema e la resistenza all'usura: il PVD è una scelta eccellente per prolungare la vita di utensili, componenti del motore e altre parti soggette ad alto attrito.

- Se la tua attenzione principale sono le funzioni elettroniche o ottiche specializzate: il PVD è una tecnologia indispensabile per creare gli strati micro-sottili richiesti in semiconduttori, sensori e ottica.

- Se la tua attenzione principale è una finitura decorativa premium e durevole: il PVD offre una vasta gamma di colori con un livello di robustezza che supera di gran lunga i metodi tradizionali, ideale per orologi, ferramenta e beni di lusso.

In definitiva, il PVD è una tecnologia trasformativa per conferire caratteristiche ad alte prestazioni alla superficie di un oggetto.

Tabella riassuntiva:

| Aspetto | Caratteristica del rivestimento PVD |

|---|---|

| Processo | Deposizione basata sul vuoto di un materiale vaporizzato |

| Scopo principale | Migliorare le proprietà superficiali (durezza, resistenza, funzione) |

| Applicazioni chiave | Utensili da taglio, semiconduttori, finiture decorative |

| Vantaggio principale | Film sottili estremamente durevoli e ad alte prestazioni |

| Considerazione chiave | Processo con linea di vista; richiede superfici pulite |

Pronto a migliorare i tuoi prodotti con un rivestimento PVD ad alte prestazioni? KINTEK è specializzata in attrezzature da laboratorio avanzate e materiali di consumo per l'ingegneria delle superfici. Le nostre soluzioni ti aiutano a ottenere durata, funzionalità ed estetica superiori. Contatta oggi i nostri esperti per discutere come possiamo supportare le tue specifiche esigenze di produzione.

Guida Visiva

Prodotti correlati

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Fornace a Tubo CVD a Camera Divisa con Stazione Sottovuoto Sistema di Deposizione Chimica da Vapore Attrezzatura Macchina

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Sterilizzatore Spaziale al Perossido di Idrogeno VHP H2O2

- Barca di evaporazione speciale in molibdeno, tungsteno e tantalio

Domande frequenti

- Quali sono i vantaggi del PECVD? Ottieni una deposizione di film sottili superiore a bassa temperatura

- Quali sono le applicazioni del PECVD? Essenziale per semiconduttori, MEMS e celle solari

- Perché il PECVD utilizza comunemente l'ingresso di potenza RF? Per la deposizione di film sottili di precisione a bassa temperatura

- Come la potenza RF crea il plasma? Ottieni un plasma stabile e ad alta densità per le tue applicazioni

- Quali sono i vantaggi del PECVD? Consente la deposizione di film sottili di alta qualità a bassa temperatura