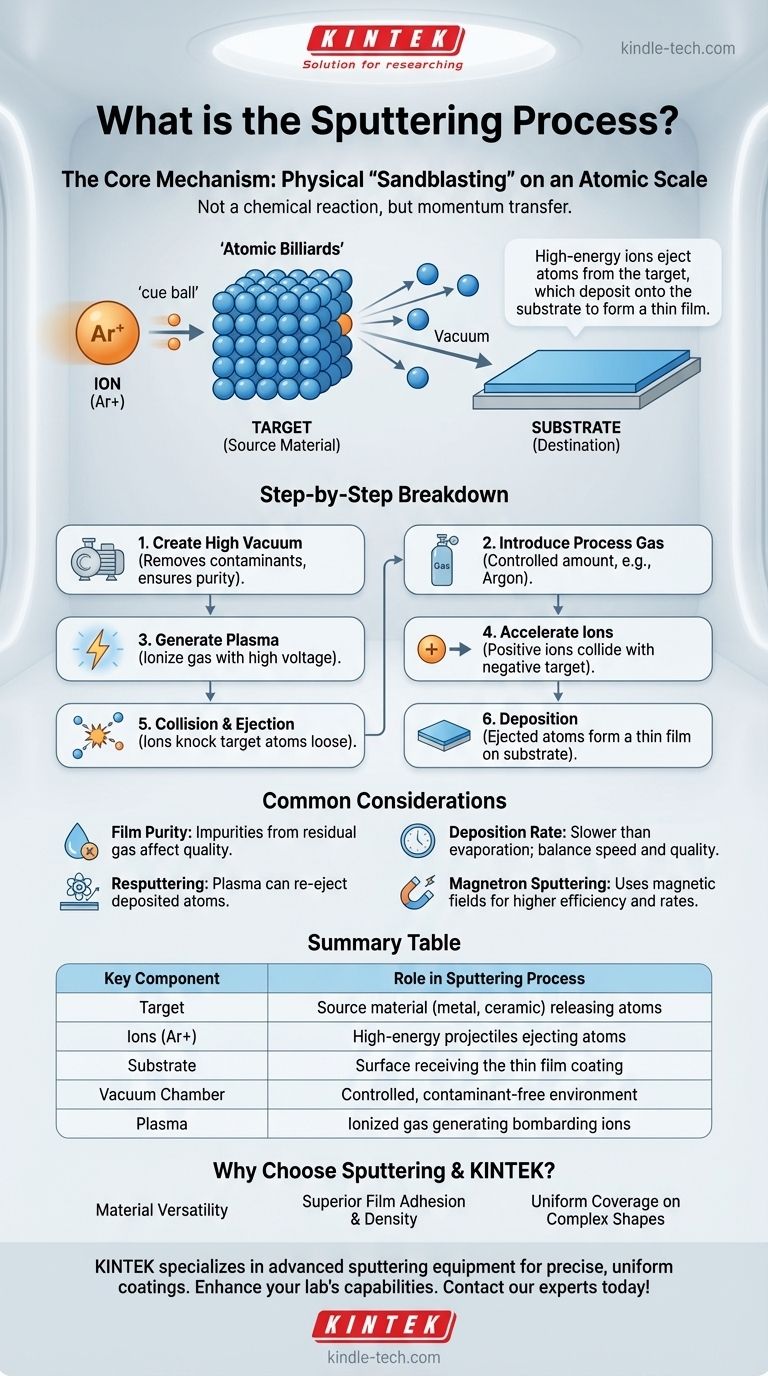

In sostanza, lo sputtering è una "sabbiatura" fisica su scala atomica. È una tecnica di deposizione sotto vuoto in cui un materiale sorgente, noto come bersaglio, viene bombardato da ioni ad alta energia. Questa collisione ha una forza sufficiente per staccare fisicamente gli atomi dal bersaglio, i quali poi viaggiano attraverso il vuoto e si depositano su un oggetto separato, formando un rivestimento estremamente sottile e uniforme.

Lo sputtering non è una reazione chimica ma un processo fisico di trasferimento di quantità di moto. Utilizzando ioni energizzati per espellere meccanicamente atomi da un materiale sorgente sotto vuoto, fornisce un metodo altamente controllato e versatile per creare film sottili di alta qualità su un substrato.

Il Principio Fondamentale: Biliardo Atomico

Per comprendere veramente lo sputtering, è meglio visualizzare una partita di biliardo giocata a livello atomico. Il processo si basa sul puro trasferimento di quantità di moto ed energia tra le particelle.

Il Bersaglio: Il Materiale Sorgente

Il bersaglio è un pezzo solido del materiale che si desidera depositare come film sottile. Questo potrebbe essere un metallo puro come il titanio, una lega o un composto ceramico. Nella nostra analogia, questo è il gruppo di bilie da biliardo che si desidera disperdere.

Gli Ioni: Le "Bilie Battenti"

Gli ioni caricati positivamente, tipicamente da un gas inerte come l'argon, sono i proiettili. Vengono accelerati con alta energia e diretti verso il bersaglio. Queste sono le "bilie battenti" del processo, che possiedono l'energia cinetica necessaria per causare una reazione.

Il Substrato: La Destinazione

Il substrato è l'oggetto o il componente che si intende rivestire. È posizionato strategicamente per intercettare gli atomi che vengono espulsi dal bersaglio. Il substrato è dove il film sottile viene infine formato.

Come Funziona lo Sputtering: Una Spiegazione Passo-Passo

L'intero processo si svolge all'interno di una camera sigillata e segue una sequenza precisa per garantire la purezza e la qualità del film risultante.

Fase 1: Creazione del Vuoto

Innanzitutto, la camera di deposizione viene pompata fino a una pressione molto bassa, creando un alto vuoto. Questo è fondamentale per rimuovere aria, umidità e altri contaminanti che potrebbero interferire con il processo o rimanere intrappolati nel film.

Fase 2: Introduzione del Gas di Processo

Una piccola quantità controllata di un gas inerte di elevata purezza, più comunemente argon, viene introdotta nella camera. La pressione rimane molto bassa, ma ora ci sono abbastanza atomi di argon per alimentare il processo.

Fase 3: Generazione del Plasma

Una tensione elevata viene applicata attraverso la camera, creando un forte campo elettrico. Questo campo energizza il gas argon, strappando elettroni dagli atomi di argon e creando un gas ionizzato luminoso noto come plasma. Questo plasma è una miscela di ioni positivi di argon (Ar+) ed elettroni liberi.

Fase 4: Accelerazione degli Ioni

Al materiale bersaglio viene data una forte carica elettrica negativa, rendendolo il catodo. Gli ioni di argon caricati positivamente nel plasma vengono naturalmente e potentemente accelerati verso questo bersaglio caricato negativamente.

Fase 5: La Collisione e l'Espulsione

Gli ioni di argon ad alta velocità collidono con la superficie del bersaglio. Questo impatto trasferisce una quantità significativa di energia cinetica, dislocando fisicamente o "sputterando" atomi dal materiale bersaglio. Questi atomi espulsi sono neutri e viaggiano in linea retta dal punto di impatto.

Fase 6: Deposizione sul Substrato

Gli atomi del bersaglio espulsi attraversano la camera a vuoto e atterrano sul substrato più freddo. Man mano che si accumulano strato dopo strato, formano un film sottile denso, uniforme e altamente aderente.

Svantaggi Comuni e Considerazioni

Sebbene potente, il processo di sputtering presenta caratteristiche e potenziali problemi che richiedono un'attenta gestione per risultati ottimali.

La Purezza del Film è Fondamentale

La qualità del vuoto iniziale e la purezza del gas di processo influenzano direttamente il film finale. Eventuali gas residui come ossigeno o vapore acqueo possono reagire con il materiale in deposizione, creando composti indesiderati e impurità nel rivestimento.

Comprensione dei Tassi di Deposizione

Lo sputtering è generalmente un processo di deposizione più lento rispetto all'evaporazione termica. La velocità dipende dall'energia degli ioni, dal tipo di materiale bersaglio e dalla pressione della camera. L'ottimizzazione per la velocità può talvolta compromettere la qualità del film.

Il Concetto di Resputtering

Il resputtering può verificarsi quando particelle energetiche nel plasma bombardano il substrato stesso, staccando atomi che sono già stati depositati. Ciò può influenzare la velocità di crescita del film e la struttura finale se non adeguatamente controllato.

Uso di Campi Magnetici

Molti sistemi moderni utilizzano lo sputtering a magnetron. Un campo magnetico viene posizionato dietro il bersaglio per intrappolare gli elettroni liberi energetici del plasma vicino alla superficie del bersaglio. Ciò aumenta drasticamente l'efficienza di ionizzazione del gas argon, consentendo al processo di funzionare a pressioni più basse e di raggiungere tassi di deposizione più elevati.

Fare la Scelta Giusta per il Tuo Obiettivo

Comprendere il meccanismo dello sputtering ti consente di determinare se è il processo corretto per la tua specifica applicazione.

- Se il tuo obiettivo principale è la versatilità dei materiali: Lo sputtering è ideale, poiché può depositare una vasta gamma di materiali, inclusi metalli puri, leghe complesse e persino ceramiche isolanti difficili da lavorare con altri metodi.

- Se il tuo obiettivo principale è l'adesione e la densità del film: L'elevata energia cinetica degli atomi sputtered si traduce in film eccezionalmente densi con un'adesione superiore al substrato rispetto a molte altre tecniche.

- Se il tuo obiettivo principale è il rivestimento di forme complesse: Gli atomi sputtered arrivano al substrato da molti angoli a causa della dispersione del gas, fornendo un'eccellente copertura uniforme su superfici intricate e non piane.

Comprendendo il suo meccanismo fondamentale di trasferimento di quantità di moto fisica, puoi sfruttare lo sputtering per ingegnerizzare superfici con proprietà precisamente adattate per applicazioni avanzate.

Tabella Riepilogativa:

| Componente Chiave | Ruolo nel Processo di Sputtering |

|---|---|

| Bersaglio | Materiale sorgente (metallo, ceramica) che viene bombardato per rilasciare atomi |

| Ioni (Ar+) | Proiettili ad alta energia che espellono fisicamente atomi dal bersaglio |

| Substrato | Superficie che riceve il rivestimento dove si forma il film sottile |

| Camera a Vuoto | Ambiente controllato privo di contaminanti per una deposizione pura |

| Plasma | Gas ionizzato che genera gli ioni necessari per il bombardamento |

Hai bisogno di film sottili di alta qualità per la tua ricerca o produzione? KINTEK è specializzata in apparecchiature e materiali di consumo avanzati per sputtering per laboratori che richiedono rivestimenti precisi e uniformi. Le nostre soluzioni offrono un'adesione del film superiore, versatilità dei materiali e risultati coerenti per applicazioni complesse. Contatta i nostri esperti oggi stesso per discutere come i nostri sistemi di sputtering possono migliorare le capacità del tuo laboratorio!

Guida Visiva

Prodotti correlati

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Barchetta di evaporazione per materia organica

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Crogiolo in rame privo di ossigeno per rivestimento a evaporazione a fascio elettronico e barchetta di evaporazione

- Barca di evaporazione in ceramica alluminata per deposizione di film sottili

Domande frequenti

- Qual è la pressione per il grafene CVD? Padroneggiare il parametro chiave per una crescita di qualità

- Quali gas vengono utilizzati nel processo CVD? Una guida ai precursori e ai gas di trasporto

- Cos'è una macchina di deposizione? La tua guida ai sistemi di rivestimento a film sottile di precisione

- Qual è il vantaggio della deposizione di film sottili tramite sputtering? Adesione superiore e versatilità per film di alta qualità

- Come funziona la deposizione a sputtering RF magnetron? Una guida completa alla deposizione di film sottili

- Quali sono gli svantaggi del rivestimento a sputtering? Valutare i compromessi per la vostra applicazione

- Cos'è il metodo di epitassia del grafene? Una guida alla crescita di alta qualità e su larga scala

- Qual è la funzione delle apparecchiature di deposizione chimica da vapore (CVD)? Crescita di precisione per elettrodi BDD