Praticamente tutte le ceramiche moderne sono create attraverso un processo chiamato sinterizzazione. Dagli oggetti domestici comuni come piastrelle e stoviglie ai componenti industriali avanzati, la sinterizzazione è il passo fondamentale che trasforma la polvere grezza in un materiale ceramico forte, denso e funzionale.

La sinterizzazione non è un tipo specifico di ceramica, ma piuttosto il processo di fabbricazione essenziale che conferisce alle ceramiche le loro proprietà caratteristiche. Implica la fusione di polveri insieme con il calore, trasformando una raccolta sciolta di grani in un oggetto solido e durevole senza fonderlo.

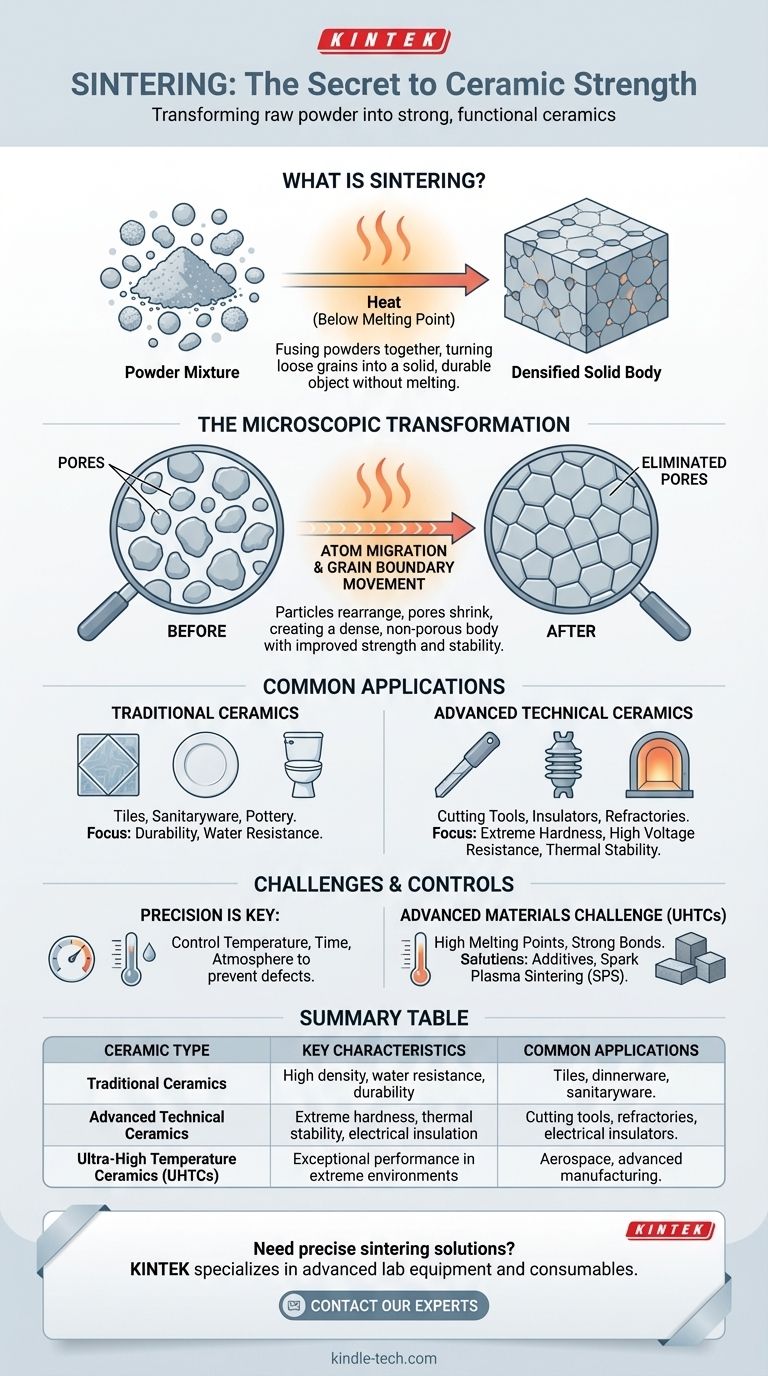

Cos'è la Sinterizzazione? Le Basi della Resistenza Ceramica

La sinterizzazione è la fase più critica nella preparazione di quasi tutti i prodotti ceramici. È un trattamento termico che modifica fondamentalmente la struttura interna del materiale.

Dalla Polvere al Solido

Il processo inizia con una miscela di polveri fini, come silice, argilla, feldspato o quarzo. Queste polveri vengono modellate e poi riscaldate ad alte temperature, ma, cosa fondamentale, al di sotto del loro punto di fusione.

Invece di fondere e solidificarsi nuovamente, il calore energizza gli atomi nelle particelle di polvere. Questa energia fa sì che gli atomi migrino e si diffondano attraverso i confini delle particelle vicine, saldandole efficacemente insieme.

La Trasformazione Microscopica

Durante la sinterizzazione, il materiale subisce una densificazione. Le singole particelle si riorganizzano e gli spazi vuoti (pori) tra di esse si restringono gradualmente e vengono eliminati.

Questo movimento del bordo del grano e la migrazione del materiale creano una struttura policristallina strettamente interconnessa. Il risultato è un corpo denso, non poroso, con una resistenza meccanica, una durezza e una stabilità notevolmente migliorate rispetto alla polvere originale.

Applicazioni Comuni delle Ceramiche Sinterizzate

Poiché la sinterizzazione è così fondamentale, le sue applicazioni sono incredibilmente ampie, coprendo sia materiali tradizionali che altamente avanzati.

Ceramiche Tradizionali

Gli oggetti ceramici di uso quotidiano si affidano alla sinterizzazione per la loro durabilità e funzione. Ciò include prodotti come piastrelle ceramiche, sanitari (lavandini e WC) e ceramiche. Il processo garantisce che siano duri, resistenti all'acqua e chimicamente stabili.

Ceramiche Tecniche Avanzate

Nell'ingegneria e nella tecnologia, la sinterizzazione viene utilizzata per creare materiali con proprietà specifiche e ad alte prestazioni. Gli esempi includono:

- Utensili da Taglio: La sinterizzazione produce una durezza estrema per la lavorazione dei metalli.

- Isolanti Elettrici: Il processo crea un materiale denso e non conduttivo in grado di sopportare alte tensioni.

- Materiali Refrattari: Questi vengono sinterizzati per ottenere un'eccezionale stabilità termica per l'uso in forni e fornaci.

Comprendere le Sfide e i Controlli

Ottenere le proprietà desiderate in un prodotto ceramico finito richiede un controllo preciso sul processo di sinterizzazione. Non è una semplice operazione "taglia unica".

L'Importanza dei Parametri di Processo

La densità finale, la porosità e la microstruttura di una ceramica sono determinate dai parametri di sinterizzazione. Fattori come temperatura, tempo e atmosfera circostante devono essere gestiti con cura per prevenire difetti e garantire che il materiale si comporti come previsto.

La Sfida dei Materiali Avanzati

Alcuni materiali sono intrinsecamente difficili da sinterizzare. Le Ceramiche ad Altissima Temperatura (UHTC), ad esempio, hanno punti di fusione estremamente elevati e forti legami covalenti, che resistono alla diffusione atomica necessaria per la densificazione.

Per superare questo, gli ingegneri possono utilizzare additivi come fibre rinforzanti per creare materiali compositi. Possono anche impiegare tecniche avanzate come la Sinterizzazione al Plasma a Scintilla (SPS), che può ottenere la densificazione a temperature più basse e in tempi più brevi rispetto ai metodi convenzionali.

Come Applicare Questa Conoscenza

Comprendere che la sinterizzazione è un processo, non un materiale, ti aiuta a valutare una ceramica in base alla sua funzione prevista.

- Se il tuo obiettivo principale è l'uso domestico o architettonico: Hai a che fare con ceramiche sinterizzate come la porcellana, dove l'obiettivo è raggiungere un'alta densità per durabilità e resistenza all'acqua.

- Se il tuo obiettivo principale è la prestazione industriale: Stai utilizzando ceramiche avanzate dove la sinterizzazione è controllata con precisione per ingegnerizzare proprietà specifiche come estrema durezza, stabilità termica o isolamento elettrico.

- Se il tuo obiettivo principale è l'innovazione dei materiali: Ti preoccupi di superare le sfide della sinterizzazione nei materiali avanzati per sbloccare nuovi livelli di prestazioni per ambienti estremi.

In definitiva, sapere che una ceramica è sinterizzata è il punto di partenza per comprendere come le sue proprietà sono state ingegnerizzate per il suo scopo specifico.

Tabella Riepilogativa:

| Tipo di Ceramica | Caratteristiche Chiave | Applicazioni Comuni |

|---|---|---|

| Ceramiche Tradizionali | Alta densità, resistenza all'acqua, durabilità | Piastrelle, stoviglie, sanitari |

| Ceramiche Tecniche Avanzate | Durezza estrema, stabilità termica, isolamento elettrico | Utensili da taglio, refrattari, isolanti elettrici |

| Ceramiche ad Altissima Temperatura (UHTC) | Prestazioni eccezionali in ambienti estremi | Aerospaziale, produzione avanzata |

Hai bisogno di soluzioni di sinterizzazione precise per i tuoi materiali ceramici? KINTEK è specializzata in attrezzature da laboratorio avanzate e materiali di consumo per i processi di sinterizzazione. Che tu stia sviluppando ceramiche tradizionali o innovando con le UHTC, la nostra esperienza ti garantisce di ottenere la densità e la microstruttura perfette per la tua applicazione. Contatta i nostri esperti oggi stesso per discutere come possiamo supportare le esigenze di sinterizzazione del tuo laboratorio!

Guida Visiva

Prodotti correlati

- Fornace a tubo da laboratorio ad alta temperatura da 1400℃ con tubo in allumina

- Fornace a Tubo da Laboratorio ad Alta Temperatura da 1700℃ con Tubo di Allumina

- Fornace a muffola con sollevamento inferiore per laboratorio

- Fornace a muffola da 1700℃ per laboratorio

- Fornace a muffola da 1800℃ per laboratorio

Domande frequenti

- Perché la sinterizzazione è importante nella lavorazione della ceramica? Ottenere parti ceramiche dense e ad alte prestazioni

- Quali sono gli usi comuni del carburo di silicio? Sblocca prestazioni estreme in ambienti difficili

- Qual è il limite di temperatura per l'allumina? Non è un numero singolo, ecco perché.

- La ceramica è sensibile al calore? Comprendere lo shock termico rispetto alla stabilità ad alta temperatura

- Qual è la relazione tra la temperatura di sinterizzazione e la temperatura di fusione? Differenze chiave per gli ingegneri dei materiali

- Qual è il processo di produzione dei tubi di allumina? Dalla polvere alla ceramica ad alte prestazioni

- Quali sono i vantaggi della ceramica? Sblocca prestazioni estreme per applicazioni esigenti

- Per cosa può essere utilizzato il carburo di silicio? Risolvere sfide estreme di calore, usura e purezza