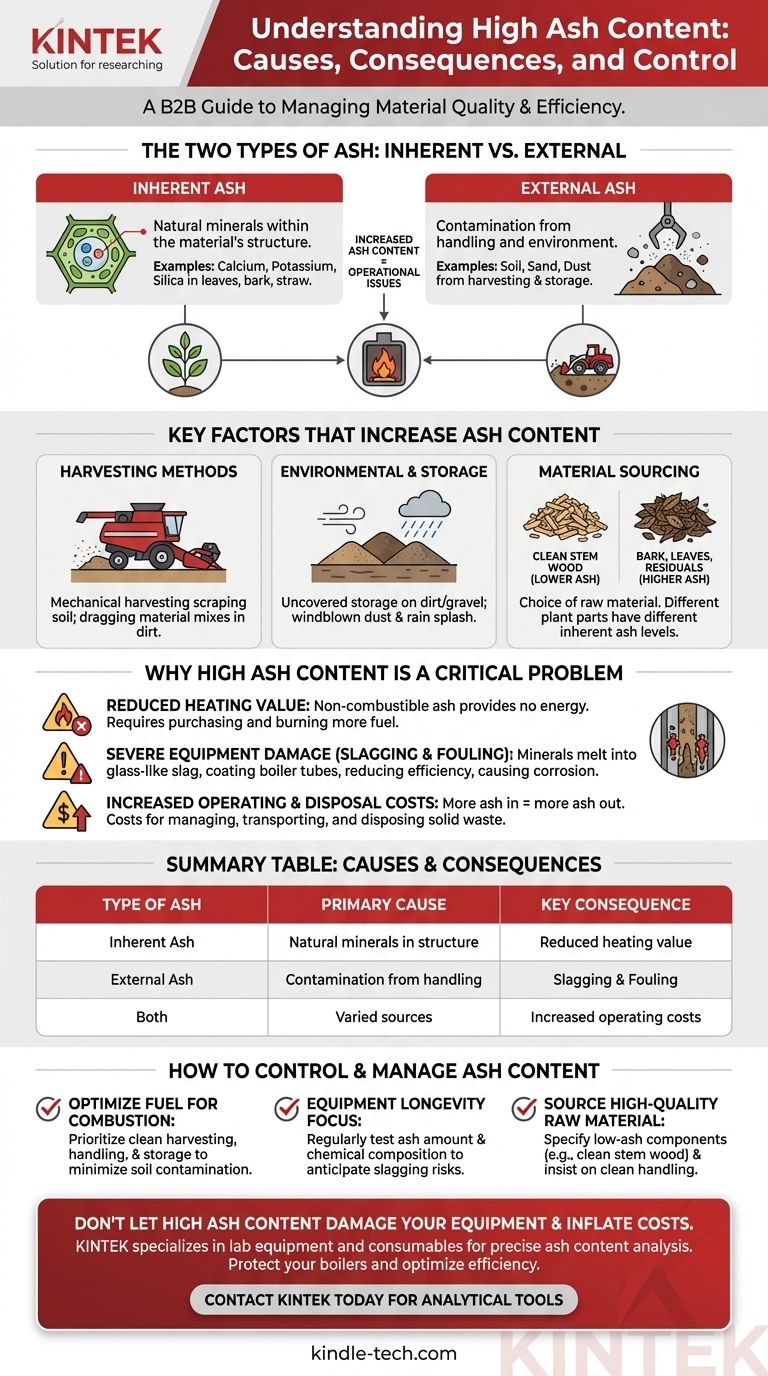

L'aumento del contenuto di ceneri è dovuto a due fonti principali: i minerali non combustibili presenti naturalmente all'interno del materiale stesso (ceneri intrinseche) e la contaminazione esterna da sostanze come terra, sabbia e polvere introdotte durante la raccolta, la manipolazione e lo stoccaggio (ceneri esterne).

Il problema principale è che la cenere non è una singola sostanza, ma una combinazione della composizione minerale intrinseca di un materiale e di eventuali contaminanti estranei che ha accumulato. Per controllare efficacemente l'alto contenuto di ceneri è necessario comprendere e gestire sia la fonte del materiale che ogni fase della sua successiva catena di approvvigionamento.

I due tipi di ceneri: intrinseche ed esterne

Per diagnosticare e controllare correttamente l'alto contenuto di ceneri, è necessario distinguere innanzitutto tra le sue due origini fondamentali. Ogni tipo ha cause diverse e richiede una strategia di gestione diversa.

Ceneri intrinseche: l'impronta naturale del materiale

Le ceneri intrinseche sono costituite dai minerali che sono una parte naturale e strutturale del materiale. Ciò include elementi come calcio, potassio, silice, magnesio e fosforo.

Il livello di ceneri intrinseche è determinato principalmente dalla biologia del materiale e dalle condizioni di crescita. Ad esempio, nella biomassa, foglie, corteccia e paglia contengono naturalmente molti più minerali rispetto alla parte pulita e legnosa del fusto di un albero.

Ceneri esterne: il fattore contaminazione

Le ceneri esterne sono essenzialmente sporco e detriti. Non fanno parte della struttura originale del materiale, ma vengono introdotte dall'ambiente esterno.

Questo tipo di cenere è il più variabile e spesso il maggior contributore a livelli eccessivamente elevati di ceneri. È anche il fattore su cui si ha il controllo più diretto.

Fattori chiave che aumentano il contenuto di ceneri

Diverse azioni e condizioni specifiche possono elevare significativamente i livelli di ceneri, principalmente introducendo contaminanti esterni.

Metodi di raccolta e prelievo

Questa è una delle fonti più comuni di contaminazione. Le mietitrici meccaniche che raschiano il terreno, o i processi in cui il materiale viene trascinato o rastrellato, mescoleranno inevitabilmente terra, rocce e sabbia.

Per i residui agricoli come il tutolo di mais o la paglia di grano, l'altezza di taglio del raccolto e il metodo di raccolta utilizzato sono variabili critiche.

Condizioni ambientali e di stoccaggio

I materiali immagazzinati scoperti su superfici di terra o ghiaia si contamineranno. Il vento può soffiare polvere e terra sui cumuli, e la pioggia può schizzare fango sugli strati inferiori.

Anche il tipo di terreno locale gioca un ruolo. Le operazioni in regioni sabbiose o polverose affrontano un rischio molto più elevato di contaminazione trasportata dal vento rispetto a quelle in aree con terreni argillosi pesanti.

Approvvigionamento e anatomia del materiale

La scelta della materia prima è un fattore fondamentale. Come notato, diverse parti di una pianta hanno livelli di ceneri intrinseche molto diversi.

Optare per corteccia, foglie o erbe agricole rispetto a trucioli di legno puliti e scortecciati risulterà sempre in un contenuto di ceneri di base più elevato, prima ancora di considerare qualsiasi contaminazione esterna.

Perché l'alto contenuto di ceneri è un problema critico

Comprendere le cause dell'alto contenuto di ceneri è importante perché la sua presenza ha gravi conseguenze tecniche e finanziarie. Non è semplicemente un riempitivo inerte; crea attivamente problemi operativi.

Valore calorifico ridotto

Per qualsiasi processo di combustione, la cenere è materiale non combustibile. Non fornisce alcun valore energetico. Un contenuto di ceneri più elevato si traduce direttamente in una minore densità energetica (BTU/lb o MJ/kg), il che significa che è necessario acquistare e bruciare più combustibile per generare la stessa quantità di calore.

Gravi danni alle apparecchiature: scorie e incrostazioni

Questo è il problema operativo più critico. Alcuni minerali nelle ceneri (specialmente metalli alcalini come potassio e sodio combinati con silice) hanno bassi punti di fusione.

All'interno di una caldaia, questi minerali possono fondere in una sostanza fusa simile al vetro chiamata scoria. La scoria riveste i tubi della caldaia e le superfici di scambio termico, riducendo drasticamente l'efficienza e spesso richiedendo costosi arresti non programmati per la pulizia. Può anche causare grave corrosione, accorciando la vita di apparecchiature costose.

Aumento dei costi operativi e di smaltimento

La cenere che non fonde e non forma scorie deve essere rimossa dal sistema come cenere di fondo o cenere volante. La gestione, il trasporto e lo smaltimento di questo rifiuto solido rappresentano un costo operativo significativo e diretto. Più cenere entra, più cenere esce.

Come controllare e gestire il contenuto di ceneri

La gestione efficace delle ceneri richiede un approccio mirato basato sui tuoi obiettivi operativi specifici e su dove hai influenza nella catena di approvvigionamento.

- Se il tuo obiettivo principale è ottimizzare il combustibile per la combustione: Dai priorità a protocolli di raccolta, manipolazione e stoccaggio puliti per ridurre al minimo la contaminazione del suolo, poiché questa è la variabile più controllabile.

- Se il tuo obiettivo principale è la longevità delle apparecchiature: Testa regolarmente non solo la quantità di ceneri, ma anche la sua composizione chimica per anticipare e mitigare i rischi di formazione di scorie e incrostazioni prima che causino danni maggiori.

- Se il tuo obiettivo principale è l'approvvigionamento di materie prime di alta qualità: Specifica componenti a basso contenuto di ceneri, come legno di fusto pulito rispetto a residui forestali, e insisti con i fornitori che possano dimostrare pratiche di manipolazione pulite.

In definitiva, il controllo delle ceneri è una questione di controllo sia della selezione delle materie prime che dell'integrità dell'intero processo di manipolazione dalla fonte all'utilizzo.

Tabella riassuntiva:

| Tipo di cenere | Causa principale | Esempi chiave |

|---|---|---|

| Ceneri intrinseche | Minerali naturali all'interno della struttura del materiale. | Calcio, potassio, silice in foglie, corteccia e paglia. |

| Ceneri esterne | Contaminazione da manipolazione e ambiente. | Terra, sabbia e polvere da raccolta e stoccaggio. |

| Conseguenza chiave | Impatto sulle operazioni | Effetto finanziario |

| Scorie e incrostazioni | Le ceneri fuse rivestono i tubi della caldaia, riducendo l'efficienza. | Arresti costosi, riparazioni e danni alle apparecchiature. |

| Valore calorifico ridotto | Meno energia per unità di combustibile a causa di materiale inerte. | Costi del combustibile più elevati per ottenere la stessa produzione di calore. |

Non lasciare che l'alto contenuto di ceneri danneggi le tue apparecchiature e gonfi i tuoi costi. KINTEK è specializzata nella fornitura di attrezzature e materiali di consumo da laboratorio per l'analisi precisa del contenuto di ceneri. Le nostre soluzioni ti aiutano a monitorare e controllare i livelli di ceneri, proteggendo le tue caldaie dalla formazione di scorie e incrostazioni e ottimizzando l'efficienza del tuo combustibile. Contattaci oggi stesso per trovare gli strumenti analitici giusti per le esigenze del tuo laboratorio e garantire la qualità dei tuoi materiali. Mettiti in contatto con i nostri esperti ora!

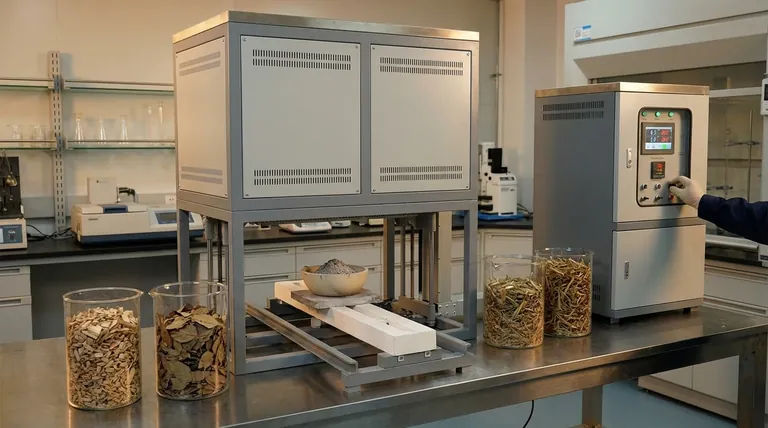

Guida Visiva

Prodotti correlati

- Fornace a muffola con sollevamento inferiore per laboratorio

- Fornace a muffola da 1800℃ per laboratorio

- Fornace a muffola da 1400℃ per laboratorio

- Fornace a muffola da 1700℃ per laboratorio

- Fornace a tubo da laboratorio ad alta temperatura da 1400℃ con tubo in allumina

Domande frequenti

- Qual è la condizione di un forno a muffola? Garantire un calore pulito e controllato per il tuo laboratorio

- Qual è il principio di funzionamento di un forno a muffola? Ottieni un riscaldamento preciso e privo di contaminazioni

- A cosa servono i forni a muffola? Ottenere una lavorazione pura ad alta temperatura

- Quale tipo di materiale viene utilizzato in un forno a muffola? Una guida alla sua costruzione ad alta temperatura

- Qual è il ruolo del forno a muffola nella meccanica dei fluidi? Uno strumento chiave per la preparazione dei materiali