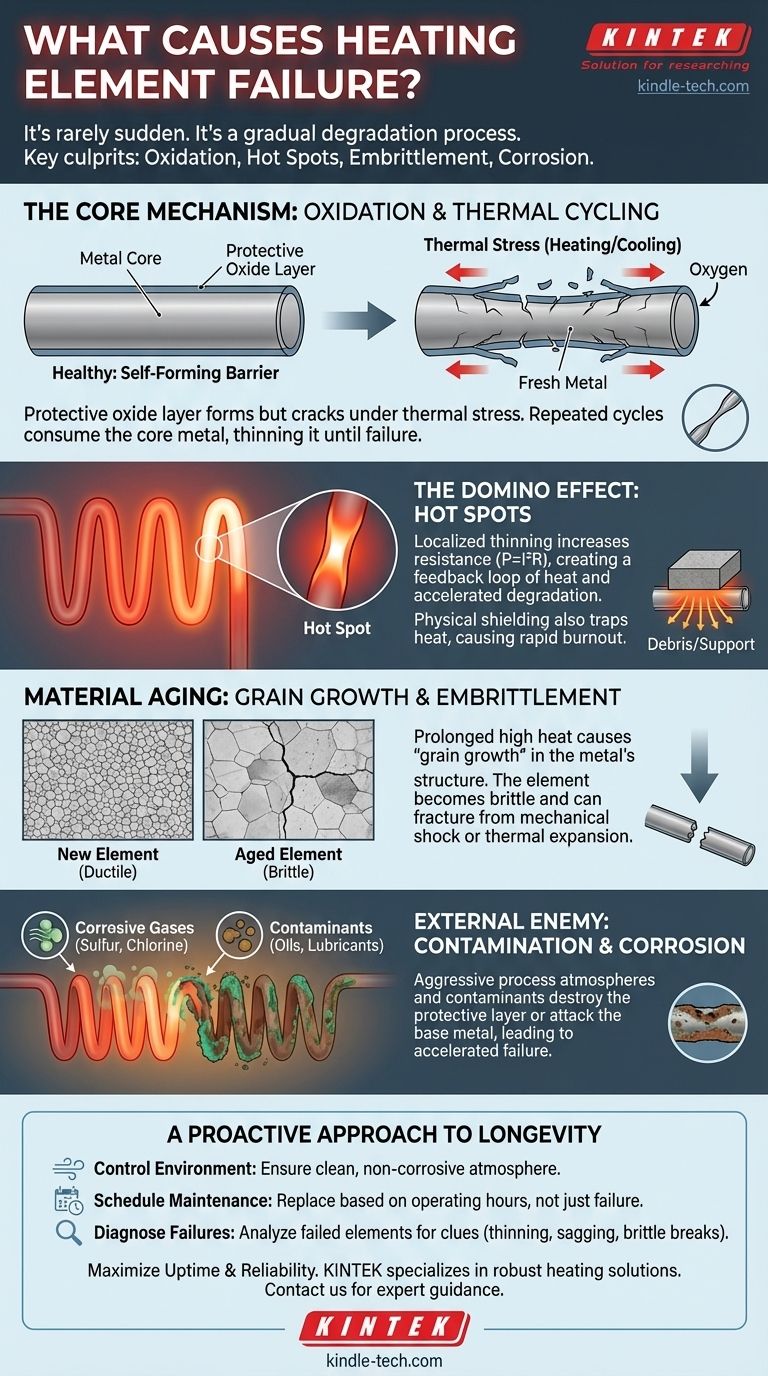

In quasi tutti i casi, il guasto di un elemento riscaldante non è un evento improvviso ma il risultato di un graduale processo di degrado. Le cause principali sono l'ossidazione accelerata dal cicli termici, la formazione di punti caldi localizzati, l'infragilimento del materiale dovuto all'esposizione prolungata al calore e la corrosione chimica dall'ambiente operativo.

Il problema centrale è che i meccanismi protettivi di un elemento riscaldante vengono lentamente distrutti dalle stesse condizioni che esso crea. Comprendere questo inevitabile processo di invecchiamento è la chiave per massimizzare la sua vita operativa e prevenire tempi di inattività imprevisti.

Il Meccanismo Fondamentale: Ossidazione e Strato Protettivo

Gli elementi riscaldanti più comuni, come quelli in nichel-cromo (Nichrome) o ferro-cromo-alluminio (FeCrAl), sono progettati per operare a temperature estreme. La loro sopravvivenza dipende da un delicato equilibrio chimico.

Come un Elemento Sano si Protegge

Quando viene riscaldato per la prima volta, la superficie dell'elemento reagisce con l'ossigeno nell'aria. Questo non è un difetto; è una caratteristica. Questa reazione forma uno strato sottile, stabile e elettricamente non conduttivo di ossido, tipicamente ossido di cromo o ossido di alluminio.

Questo strato protettivo di ossido agisce come una pelle, impedendo all'ossigeno di raggiungere il metallo grezzo sottostante. È questa barriera autoformante che permette all'elemento di sopravvivere per migliaia di ore ad alte temperature.

Il Circolo Vizioso dello Stress Termico

Il problema nasce dal ciclo termico, il processo di riscaldamento e raffreddamento. Quando l'elemento si riscalda, si espande. Quando si raffredda, si contrae.

La lega metallica e il suo strato protettivo di ossido hanno tassi di espansione termica diversi. Questa disomogeneità crea un immenso stress meccanico, che può causare la rottura e lo sfaldamento dello strato di ossido fragile, esponendo il metallo fresco e non protetto all'atmosfera.

Quando l'elemento viene nuovamente riscaldato, un nuovo strato di ossido si forma su quest'area esposta. Questo processo ripetuto consuma il materiale centrale dell'elemento, assottigliandolo gradualmente finché non è più in grado di trasportare la corrente elettrica e si guasta.

L'Effetto Domino: Come i Punti Caldi Accelerano il Guasto

Il riscaldamento uniforme è fondamentale per la salute di un elemento. Un "punto caldo" è qualsiasi sezione dell'elemento che opera a una temperatura significativamente più alta rispetto alle aree circostanti, creando un punto localizzato di rapido degrado.

Cos'è un Punto Caldo?

Quando un elemento si assottiglia a causa dell'ossidazione o di altri danni, la sua resistenza elettrica aumenta in quel punto specifico. Secondo la legge di Ohm (Potenza = I²R), una maggiore resistenza in una sezione la costringe a dissipare più potenza sotto forma di calore.

Questo crea un ciclo di feedback: il punto diventa più caldo, il che accelera l'ossidazione locale, che assottiglia ulteriormente l'elemento, il che aumenta la sua resistenza, il che lo rende ancora più caldo. Questa cascata porta a una rapida bruciatura in quel punto specifico.

Il Ruolo della Schermatura Fisica

I punti caldi sono anche comunemente causati da qualsiasi cosa impedisca all'elemento di irradiare il suo calore in modo uniforme. Ciò è spesso dovuto al contatto con supporti refrattari, isolamento o detriti.

Se una sezione dell'elemento è "schermata", il calore che genera non può sfuggire. La temperatura in quel punto aumenta drasticamente, innescando la stessa cascata di guasti descritta sopra.

Comprendere i Compromessi: Infragilimento e Invecchiamento del Materiale

Anche in un ambiente perfetto con temperature stabili, un elemento ha una vita finita. Ciò è dovuto a cambiamenti interni nella sua struttura metallica.

L'Inevitabile Processo di Crescita dei Grani

A livello microscopico, il metallo in un elemento riscaldante è composto da strutture cristalline chiamate "grani". Quando mantenuti ad alte temperature per lunghi periodi, questi piccoli grani si fondono lentamente e crescono in grani più grandi.

Questo processo di crescita dei grani è una conseguenza inevitabile dell'esposizione prolungata al calore.

Perché la Fragilità Porta a Guasti Meccanici

Un elemento con grani grandi diventa molto fragile, specialmente dopo che si è raffreddato a temperatura ambiente. Sebbene possa funzionare perfettamente quando è caldo, perde tutta la sua duttilità.

Ecco perché gli elementi vecchi spesso si guastano non durante il funzionamento, ma durante la manutenzione o al successivo avvio. Il minimo shock meccanico o lo stress dell'espansione termica possono essere sufficienti a causare la frattura del materiale fragile.

Il Nemico Esterno: Contaminazione e Corrosione

L'atmosfera in cui opera un elemento ha un profondo impatto sulla sua durata. Le reazioni chimiche possono distruggere lo strato protettivo di ossido o attaccare direttamente il metallo base.

La Minaccia dalle Atmosfere di Processo

Certi gas sono altamente corrosivi per gli elementi riscaldanti. Ad esempio, le atmosfere riducenti (come idrogeno o ammoniaca scissa) possono impedire la formazione dello strato protettivo di ossido, portando a un rapido guasto.

I gas contenenti zolfo, cloro o altri alogeni sono anch'essi estremamente aggressivi e corroderanno rapidamente la maggior parte delle leghe comuni degli elementi.

Il Pericolo dei Contaminanti Comuni

I contaminanti introdotti nel forno, come oli, lubrificanti o fluidi detergenti, possono carbonizzarsi sulla superficie dell'elemento. Ciò può portare alla carburazione, che altera le proprietà della lega, abbassa il suo punto di fusione e spesso causa un guasto catastrofico.

Un Approccio Proattivo alla Longevità degli Elementi

Comprendere queste modalità di guasto consente di passare da una strategia di manutenzione reattiva a una proattiva. Il vostro obiettivo è rallentare questi processi inevitabili.

- Se il vostro obiettivo primario è prolungare la vita in un processo a uso continuo: Assicuratevi che l'atmosfera del forno sia pulita e non corrosiva e verificate che gli elementi non tocchino fisicamente supporti o detriti.

- Se il vostro obiettivo primario è l'affidabilità in un ambiente ad alto ciclo: Selezionate una lega per elementi nota per la sua resistenza ai cicli termici e considerate un programma di sostituzione preventiva basato sulle ore di funzionamento.

- Se state diagnosticando un guasto recente: Esaminate l'elemento guasto per indizi: assottigliamento e scolorimento verde suggeriscono ossidazione (Nichrome), cedimento o fusione indicano un grave punto caldo, e una rottura netta e pulita indica infragilimento.

Trattando l'elemento riscaldante come un componente critico il cui ambiente potete controllare, potete migliorare significativamente la sua affidabilità e la prevedibilità delle vostre operazioni.

Tabella riassuntiva:

| Causa del Guasto | Meccanismo Chiave | Impatto sull'Elemento |

|---|---|---|

| Ossidazione e Ciclo Termico | L'espansione disomogenea rompe lo strato protettivo di ossido, esponendo il metallo fresco. | Assottigliamento graduale e eventuale bruciatura. |

| Formazione di Punti Caldi | L'alta resistenza localizzata crea un ciclo di feedback di calore crescente. | Bruciatura e guasto rapidi e localizzati. |

| Infragilimento del Materiale | Il calore prolungato provoca la crescita dei grani, rendendo il metallo fragile. | Fratture durante il raffreddamento o l'avvio. |

| Corrosione Chimica | Atmosfere aggressive o contaminanti distruggono lo strato di ossido. | Corrosione accelerata e guasto catastrofico. |

Massimizzate l'operatività del vostro laboratorio e l'affidabilità delle apparecchiature. Il guasto di un elemento riscaldante può bloccare i vostri processi critici. In KINTEK, siamo specializzati in attrezzature e materiali di consumo per laboratorio, fornendo soluzioni di riscaldamento robuste e consulenza esperta per aiutarvi a controllare l'ambiente operativo e prolungare la vita dei vostri componenti vitali.

Lasciate che i nostri esperti vi aiutino a selezionare gli elementi giusti e a implementare una strategia di manutenzione proattiva. Contattate KINTEK oggi stesso per garantire che le operazioni del vostro laboratorio si svolgano senza intoppi e in modo prevedibile.

Guida Visiva

Prodotti correlati

- Elemento Riscaldante per Forno Elettrico in Disiliciuro di Molibdeno (MoSi2)

- Elementi Riscaldanti Termici in Carburo di Silicio SiC per Forno Elettrico

- Fornace a Tubo Verticale da Laboratorio

- Fornace a Tubo da Laboratorio ad Alta Temperatura da 1700℃ con Tubo di Allumina

- Fornace a muffola con sollevamento inferiore per laboratorio

Domande frequenti

- Come sono fatti gli elementi riscaldanti tubolari? Una guida per un riscaldamento durevole ed efficiente

- Ogni quanto tempo è necessario sostituire le resistenze? Massimizza la durata comprendendo le cause di guasto

- Quale settore utilizza il tungsteno? Sfruttare il calore estremo e la durezza per applicazioni industriali

- Come vengono fabbricati gli elementi riscaldanti? Una guida alla precisione, sicurezza e durata

- Come faccio a sapere se la resistenza del mio forno è guasta? Individuare i segni e testare il guasto

- Cosa succede al tungsteno quando viene riscaldato? Scopri la sua estrema resistenza al calore e le sue proprietà uniche

- Come capire se un elemento riscaldante è difettoso? Diagnosi con un multimetro in 4 passaggi

- Qual è la funzione dei riscaldatori in vetroceramica nell'evaporazione ad alta temperatura? Garantire precisione e stabilità termica