In sostanza, la Deposizione Fisica da Vapore (PVD) è una tecnica utilizzata per applicare rivestimenti a film sottile ad alte prestazioni a un'ampia varietà di oggetti. Questi rivestimenti sono usati per migliorare la durabilità, resistere a temperature estreme o creare specifiche proprietà ottiche ed elettroniche. Le sue applicazioni vanno dal rivestimento di componenti aerospaziali e utensili industriali alla produzione di semiconduttori avanzati e pannelli solari.

La Deposizione Fisica da Vapore non riguarda la modifica del materiale di base, ma l'aggiornamento fondamentale della sua superficie. È un processo versatile per aggiungere caratteristiche specifiche e ad alte prestazioni, come durezza, resistenza alla temperatura o conduttività elettrica, a un substrato sottostante.

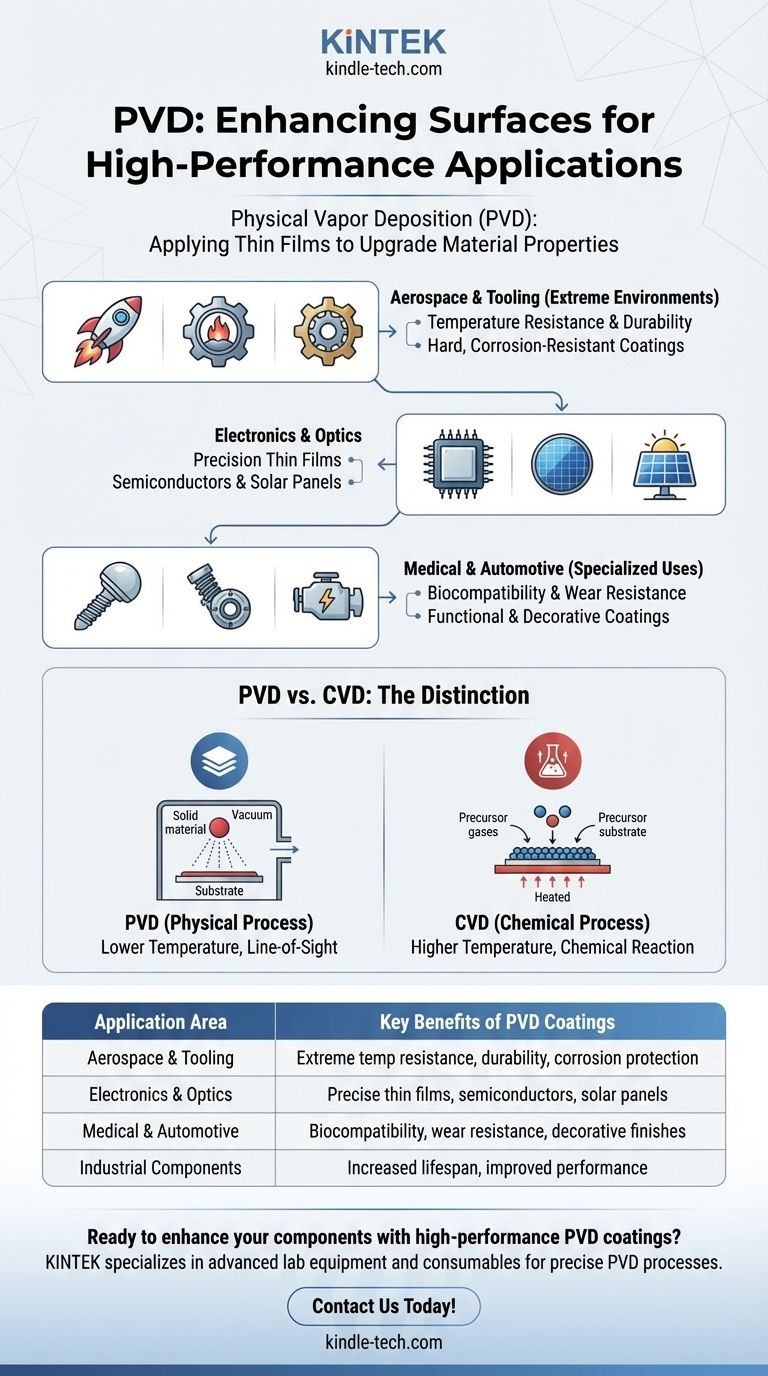

Il Principio Fondamentale del PVD: Migliorare le Proprietà Superficiali

La Deposizione Fisica da Vapore è un processo di rivestimento sottovuoto in cui un materiale solido viene vaporizzato in un plasma di atomi o molecole. Questo vapore viene quindi trasportato e depositato come un film sottile e ad alte prestazioni su un substrato, alterandone fondamentalmente le caratteristiche superficiali.

Per Ambienti Estremi: Aerospaziale e Utensileria

Il PVD è un processo critico per i componenti che devono sopravvivere a condizioni difficili. Fornisce uno strato protettivo che il materiale di base non potrebbe ottenere da solo.

Le aziende aerospaziali utilizzano il PVD per applicare rivestimenti densi e resistenti alla temperatura a parti di motori e altri componenti. Ciò ne migliora la durabilità e la capacità di resistere alle temperature estreme del volo.

In ambito industriale, il PVD viene utilizzato per applicare rivestimenti duri e resistenti alla corrosione a utensili da taglio, matrici e stampi. Ciò aumenta drasticamente la loro durata e le loro prestazioni, specialmente in ambienti esigenti.

Per Elettronica e Ottica Avanzate

La precisione del PVD lo rende indispensabile per la creazione degli strati microscopici richiesti dalla tecnologia moderna. Il processo consente la deposizione di materiali specifici con proprietà uniche.

Il PVD viene utilizzato per applicare film ottici per pannelli solari e per depositare film sottili su semiconduttori. Questi strati controllano il comportamento della luce e dell'elettricità, costituendo la base della microelettronica.

Altre applicazioni includono la produzione di display olografici e la creazione dei percorsi conduttivi essenziali per l'imballaggio elettronico.

Per Usi Medici e Automobilistici Specializzati

La versatilità del PVD si estende a settori altamente regolamentati e specializzati. I rivestimenti possono essere adattati per essere inerti, biocompatibili o decorativi.

In medicina, il PVD viene utilizzato per rivestire dispositivi medici e impianti, migliorandone la biocompatibilità e la resistenza all'usura.

Le parti automobilistiche sono spesso rivestite utilizzando il PVD sia per ragioni funzionali, come la riduzione dell'attrito, sia per finiture decorative che sono molto più durevoli della placcatura tradizionale.

PVD vs. CVD: Comprendere la Distinzione

Mentre il PVD è un processo fisico (vaporizzazione e deposizione di un solido), è importante distinguerlo dalla sua controparte chimica, la Deposizione Chimica da Vapore (CVD), che è anche menzionata per applicazioni simili.

Il Processo PVD

Il PVD è un processo "a linea di vista" che trasferisce fisicamente un materiale da una sorgente a un substrato. Generalmente opera a temperature inferiori rispetto al CVD.

Il Processo CVD

Al contrario, la Deposizione Chimica da Vapore (CVD) utilizza gas precursori che reagiscono e si decompongono sulla superficie del substrato per creare il film desiderato.

Il CVD è frequentemente utilizzato per far crescere materiali come i nanotubi di carbonio e per depositare un'ampia gamma di film metallici, ceramici e semiconduttori. È un processo chiave per la creazione di celle solari a film sottile e rivestimenti protettivi su utensili da taglio.

Fare la Scelta Giusta per il Tuo Obiettivo

La scelta della giusta tecnologia di miglioramento superficiale dipende interamente dal risultato desiderato e dalle proprietà del materiale del substrato.

- Se il tuo obiettivo principale è l'elevata durabilità e resistenza al calore: il PVD è una scelta eccellente per applicare rivestimenti duri e resistenti alla temperatura a componenti come parti aerospaziali e utensili industriali.

- Se il tuo obiettivo principale sono proprietà ottiche o elettroniche precise: il PVD fornisce il controllo necessario per depositare i film sottili e specifici richiesti per semiconduttori, pannelli solari e display avanzati.

- Se il tuo obiettivo principale è la crescita di materiali complessi da precursori gassosi: il CVD è spesso il processo più adatto per applicazioni come la creazione di nanotubi di carbonio o alcuni tipi di film semiconduttori.

In definitiva, il PVD è una tecnologia fondamentale per migliorare i materiali, consentendo loro di funzionare in modi che la loro composizione di base non avrebbe mai potuto.

Tabella Riepilogativa:

| Area di Applicazione | Principali Vantaggi dei Rivestimenti PVD |

|---|---|

| Aerospaziale e Utensileria | Resistenza a temperature estreme, durabilità migliorata, protezione dalla corrosione |

| Elettronica e Ottica | Film sottili precisi per semiconduttori, pannelli solari e display |

| Medicina e Automobilistico | Biocompatibilità, resistenza all'usura, finiture decorative durevoli |

| Componenti Industriali | Maggiore durata degli utensili, prestazioni migliorate in ambienti difficili |

Pronto a migliorare i tuoi componenti con rivestimenti PVD ad alte prestazioni?

In KINTEK, siamo specializzati nella fornitura di attrezzature da laboratorio avanzate e materiali di consumo per processi PVD precisi. Che tu sia nel settore aerospaziale, elettronico o della produzione medica, le nostre soluzioni ti aiutano a ottenere proprietà superficiali superiori come durezza, resistenza alla temperatura e specifiche caratteristiche ottiche o elettroniche.

Contattaci oggi per discutere come KINTEK può supportare le esigenze di rivestimento del tuo laboratorio e promuovere l'innovazione nei tuoi progetti!

Guida Visiva

Prodotti correlati

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Fornace a Tubo CVD a Camera Divisa con Stazione Sottovuoto Sistema di Deposizione Chimica da Vapore Attrezzatura Macchina

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Sterilizzatore Spaziale al Perossido di Idrogeno VHP H2O2

- Barca di evaporazione speciale in molibdeno, tungsteno e tantalio

Domande frequenti

- Perché il PECVD è ecologico? Comprendere i vantaggi ecologici del rivestimento a plasma potenziato

- Cos'è il metodo di deposizione chimica da vapore attivata al plasma? Una soluzione a bassa temperatura per rivestimenti avanzati

- Quali sono i vantaggi del PECVD? Ottieni una deposizione di film sottili superiore a bassa temperatura

- Come funziona la deposizione di vapore al plasma? Una soluzione di rivestimento a bassa temperatura per materiali sensibili

- Quali sono i vantaggi del PECVD? Consente la deposizione di film sottili di alta qualità a bassa temperatura