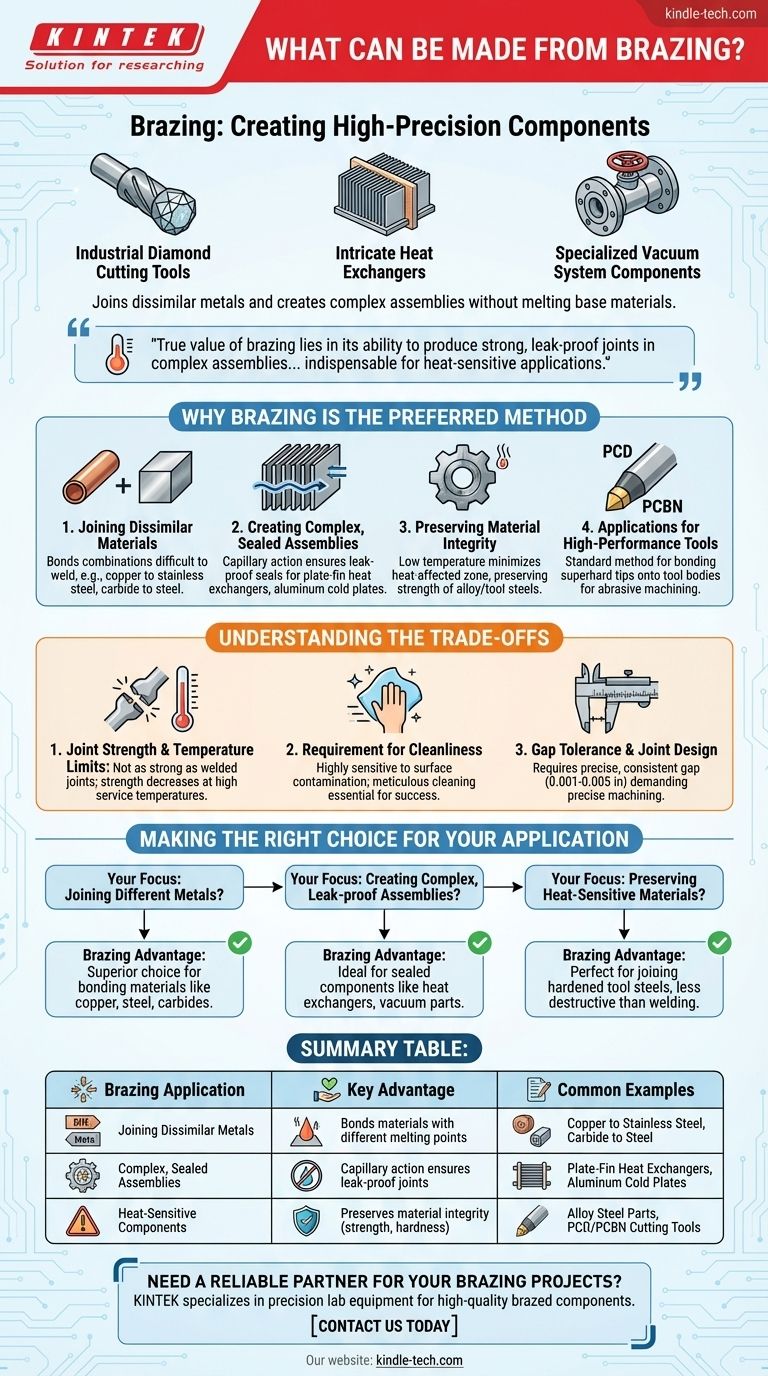

In breve, la brasatura viene utilizzata per creare una vasta gamma di componenti di alta precisione. Questo processo eccelle nell'unire metalli dissimili e nel creare assemblaggi complessi, realizzando di tutto, dagli utensili da taglio industriali diamantati e intricati scambiatori di calore ai componenti specializzati per sistemi a vuoto. Esempi comuni includono l'incollaggio di rame all'acciaio inossidabile, di punte in carburo all'acciaio per utensili e l'assemblaggio di piastre fredde in alluminio.

Il vero valore della brasatura risiede nella sua capacità di produrre giunti forti e a tenuta stagna in assemblaggi complessi senza fondere i materiali di base, rendendola indispensabile per applicazioni sensibili al calore e per l'unione di metalli dissimili.

Perché la brasatura è il metodo preferito

La brasatura è un processo di giunzione in cui un metallo d'apporto viene fuso e aspirato in un giunto tra due materiali di base. La chiave è che il punto di fusione del metallo d'apporto è inferiore a quello dei materiali di base, quindi le parti stesse non vengono mai fuse. Questo principio fondamentale conferisce alla brasatura i suoi vantaggi unici.

Unione di materiali dissimili

La brasatura è uno dei metodi più efficaci per unire materiali con proprietà e punti di fusione diversi.

Poiché i materiali di base non si fondono, è possibile unire con successo combinazioni difficili o impossibili da saldare, come il rame all'acciaio inossidabile o una punta da taglio in carburo a un gambo in acciaio.

Creazione di assemblaggi complessi e sigillati

Il processo si basa sull'azione capillare per attirare il metallo d'apporto fuso nel giunto a stretto contatto, garantendo una copertura completa anche in geometrie complesse.

Ciò lo rende ideale per la produzione di parti come scambiatori di calore a piastre e alettature, piastre fredde in alluminio e altri componenti che richiedono una tenuta continua e a prova di perdite su una vasta area superficiale.

Preservazione dell'integrità del materiale

Le leghe ad alta resistenza, gli acciai per utensili e i componenti trattati termicamente possono perdere le loro proprietà accuratamente ingegnerizzate se fusi.

Poiché la brasatura avviene a una temperatura inferiore rispetto alla saldatura e non fonde il metallo di base, minimizza la zona termicamente alterata. Ciò preserva la resistenza, la durezza e altre caratteristiche originali del materiale, il che è fondamentale per i componenti in acciaio legato e acciaio per utensili.

Applicazioni per utensili ad alte prestazioni

La produzione di utensili da taglio superduri si basa fortemente sulla brasatura.

È il metodo standard per incollare punte in diamante policristallino (PCD) e nitruro di boro cubico policristallino (PCBN) sui corpi degli utensili, creando utensili robusti per la lavorazione di materiali abrasivi.

Comprendere i compromessi

Sebbene potente, la brasatura non è una soluzione universale. Comprendere i suoi limiti è fondamentale per usarla efficacemente.

Resistenza del giunto e limiti di temperatura

Un giunto brasato non è tipicamente forte quanto un giunto saldato correttamente, che fonde i metalli di base insieme.

Inoltre, la resistenza di un giunto brasato diminuisce man mano che la temperatura di servizio si avvicina al punto di fusione del metallo d'apporto, limitandone l'uso in applicazioni a temperature molto elevate.

Requisito di pulizia

La brasatura è altamente sensibile alla contaminazione superficiale. I materiali di base devono essere meticolosamente puliti da oli, ossidi e altri residui affinché l'azione capillare funzioni.

Qualsiasi errore nella preparazione può portare a vuoti, giunti incompleti e una significativa riduzione della resistenza.

Tolleranza del gap e design del giunto

Il processo richiede un gap molto specifico e costante tra le parti da unire (tipicamente da 0,001 a 0,005 pollici).

Ciò richiede lavorazioni e fissaggi precisi, che possono aumentare la complessità e il costo del processo di produzione rispetto ad altri metodi di giunzione che sono più indulgenti in caso di scarsa adattabilità.

Fare la scelta giusta per la tua applicazione

La scelta della brasatura dipende interamente dai requisiti specifici del tuo componente e dei materiali.

- Se il tuo obiettivo principale è unire metalli diversi: La brasatura è spesso la scelta superiore, consentendo di unire in modo affidabile materiali come rame, acciaio e carburi.

- Se il tuo obiettivo principale è creare assemblaggi complessi e a tenuta stagna: L'azione capillare della brasatura è ideale per la produzione di componenti sigillati come scambiatori di calore e parti per il vuoto.

- Se il tuo obiettivo principale è preservare le proprietà dei materiali sensibili al calore: La brasatura è molto meno distruttiva della saldatura, rendendola perfetta per unire acciai per utensili temprati e altre leghe trattate.

In definitiva, la brasatura consente la creazione di componenti sofisticati che sarebbero impraticabili o impossibili da produrre con altri metodi.

Tabella riassuntiva:

| Applicazione di Brasatura | Vantaggio Chiave | Esempi Comuni |

|---|---|---|

| Unione di Metalli Dissimili | Unisce materiali con diversi punti di fusione | Rame ad Acciaio Inossidabile, Carburo ad Acciaio |

| Assemblaggi Complessi e Sigillati | L'azione capillare garantisce giunti a tenuta stagna | Scambiatori di Calore a Piastre e Alettature, Piastre Fredde in Alluminio |

| Componenti Sensibili al Calore | Preserva l'integrità del materiale (resistenza, durezza) | Parti in Acciaio Legato, Utensili da Taglio PCD/PCBN |

Hai bisogno di un partner affidabile per i tuoi progetti di brasatura? KINTEK è specializzata in attrezzature e materiali di consumo di precisione per laboratorio, al servizio di laboratori che richiedono componenti brasati di alta qualità per applicazioni esigenti. La nostra esperienza garantisce giunti forti e a tenuta stagna in assemblaggi complessi, perfetti per i tuoi scambiatori di calore, utensili da taglio e sistemi a vuoto. Contattaci oggi per discutere come possiamo migliorare il tuo processo di produzione!

Guida Visiva

Prodotti correlati

- Fornace per brasatura sinterizzata a trattamento termico sotto vuoto

- Fornace a vuoto di molibdeno per trattamento termico

- Fornace per trattamento termico e sinterizzazione sottovuoto di tungsteno a 2200 ℃

- Fornace per Trattamento Termico Sottovuoto in Grafite da 2200 ℃

- Fornace a muffola con sollevamento inferiore per laboratorio

Domande frequenti

- Qual è il processo della brasatura sottovuoto? Ottenere giunzioni metalliche forti e di elevata purezza

- Cos'è la brasatura sotto vuoto? La guida definitiva all'unione di metalli ad alta purezza e senza flussante

- Qual è la differenza tra saldatura e brasatura sottovuoto? Scegli il metodo di giunzione giusto per il tuo progetto

- Quali metalli possono essere uniti tramite brasatura? Scopri la versatilità delle moderne tecniche di brasatura

- Qual è il fattore più importante che influenza la resistenza del giunto brasato? Gestire il gioco del giunto per la massima resistenza