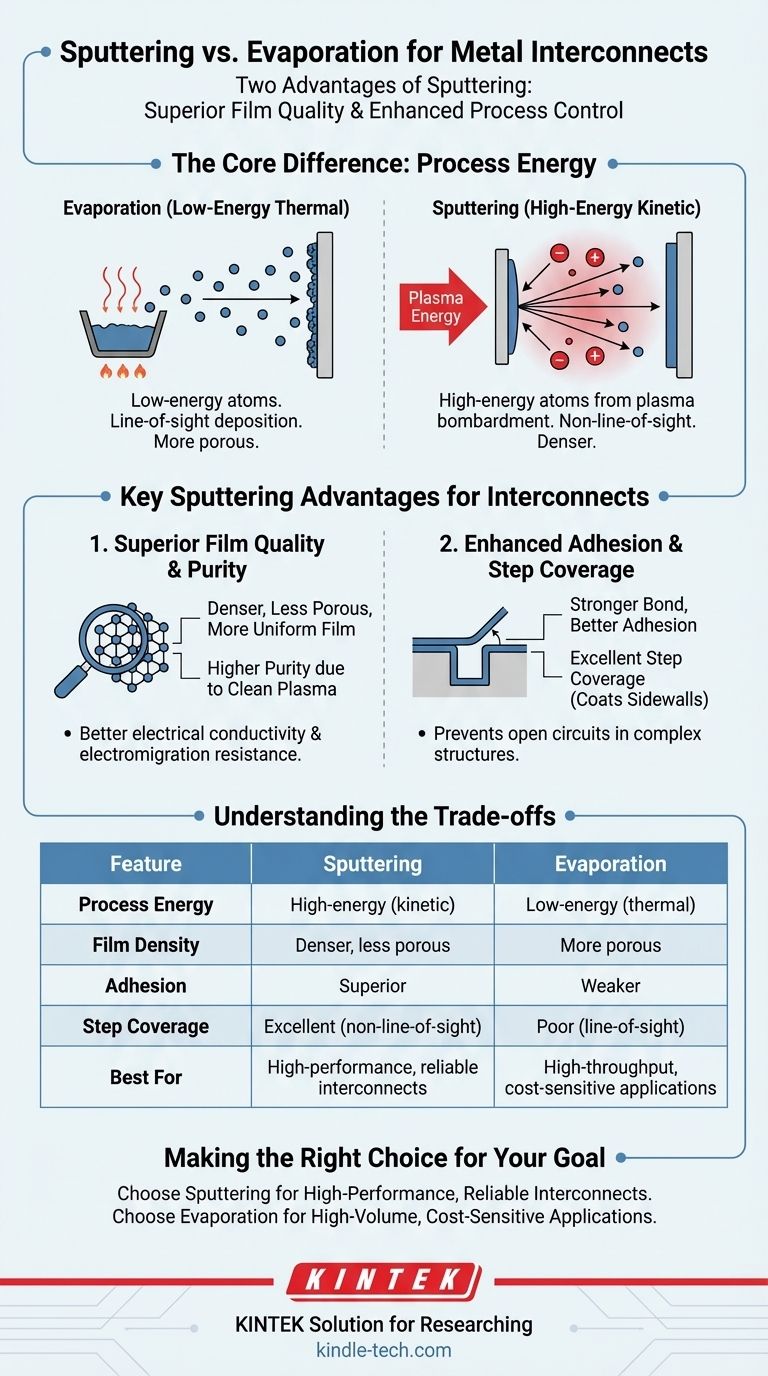

Due vantaggi principali dello sputtering rispetto all'evaporazione per la creazione di sistemi di interconnessione metallica sono la qualità superiore del film e il controllo avanzato del processo. Lo sputtering utilizza un ambiente di plasma ad alta energia per produrre film più densi, puri e uniformi con una migliore adesione, il che è fondamentale per l'affidabilità dei moderni circuiti integrati.

La differenza fondamentale risiede nell'energia del processo di deposizione. L'evaporazione è un processo termico a bassa energia guidato dal calore, mentre lo sputtering è un processo cinetico ad alta energia guidato dal bombardamento del plasma, che gli conferisce un controllo superiore sulle proprietà del film finale.

Il processo fisico: perché l'energia è importante

Per comprendere i vantaggi, dobbiamo prima esaminare la differenza fondamentale nel modo in cui questi due metodi depositano gli atomi su un substrato.

Evaporazione: un metodo termico a linea di vista

L'evaporazione comporta il riscaldamento di un materiale sorgente in una camera a vuoto fino alla sua vaporizzazione. Gli atomi gassosi viaggiano quindi in linea retta e si condensano sul substrato più freddo, formando un film sottile.

Questo processo è relativamente semplice e veloce, ma la bassa energia degli atomi evaporati può portare a un film più poroso con un'adesione più debole.

Sputtering: un metodo cinetico ad alta energia

Lo sputtering avviene in un ambiente di plasma. Gli ioni ad alta energia vengono accelerati per colpire un "bersaglio" realizzato con il materiale desiderato.

Questo bombardamento espelle, o "sputterizza", atomi dal bersaglio con significativa energia cinetica. Questi atomi ad alta energia vengono quindi depositati sul substrato, creando un tipo di film fondamentalmente diverso.

Vantaggi chiave dello sputtering per le interconnessioni

L'alta energia del processo di sputtering si traduce direttamente in vantaggi tangibili per la creazione di interconnessioni metalliche robuste e affidabili.

Vantaggio 1: Qualità e purezza superiori del film

Gli atomi sputterizzati arrivano al substrato con un'energia molto più elevata rispetto agli atomi evaporati. Questa energia consente loro di muoversi momentaneamente sulla superficie, trovando posizioni ottimali nel reticolo cristallino del film.

Il risultato è un film più denso, meno poroso e più uniforme. Questa densità è fondamentale per le interconnessioni, poiché porta a una migliore conduttività elettrica e resistenza all'elettromigrazione, un comune meccanismo di guasto. L'ambiente di plasma fornisce anche una deposizione più pulita, che porta a una maggiore purezza.

Vantaggio 2: Adesione e copertura dei gradini migliorate

L'adesione è fondamentale per le interconnessioni, che devono aderire in modo affidabile agli strati dielettrici sottostanti. L'alta energia cinetica degli atomi sputterizzati li incorpora efficacemente nella superficie del substrato, creando un legame molto più forte rispetto alla semplice condensazione dell'evaporazione.

Inoltre, lo sputtering offre una migliore copertura dei gradini. Poiché gli atomi vengono espulsi dal bersaglio in varie direzioni, possono rivestire i lati e i fondi di trincee e fori passanti in modo più efficace rispetto alla deposizione a linea di vista dell'evaporazione, prevenendo circuiti aperti.

Comprendere i compromessi

La scelta di un metodo di deposizione comporta sempre il bilanciamento di fattori in competizione. Sebbene lo sputtering offra una qualità superiore, non è sempre la scelta ottimale.

Costo e complessità

I sistemi di sputtering sono generalmente più complessi e costosi da acquistare e mantenere. Richiedono alimentatori sofisticati per il plasma, sistemi di vuoto di alta qualità e la gestione del gas argon. I sistemi di evaporazione sono comparativamente più semplici e più convenienti.

Velocità di deposizione

Per molti materiali, l'evaporazione termica offre una velocità di deposizione significativamente più elevata rispetto allo sputtering. Ciò lo rende più adatto per applicazioni in cui l'elevato throughput e il basso costo sono più importanti della qualità del film assolutamente più elevata.

Compatibilità con materiali e substrati

L'ambiente di plasma ad alta energia nello sputtering può talvolta causare danni a substrati sensibili. Al contrario, la natura a energia più bassa dell'evaporazione è più delicata, rendendola una scelta migliore per alcuni materiali organici o delicati.

Fare la scelta giusta per il tuo obiettivo

I requisiti specifici della tua applicazione in termini di prestazioni, costo e throughput determineranno il metodo migliore.

- Se la tua attenzione principale è su interconnessioni ad alte prestazioni e affidabili: Lo sputtering è la scelta superiore per la sua capacità di produrre film densi e puri con eccellente adesione e copertura dei gradini.

- Se la tua attenzione principale è sulla produzione ad alto volume per applicazioni meno critiche: L'evaporazione offre un vantaggio convincente in termini di velocità ed efficacia in termini di costi.

In definitiva, la decisione dipende dal fatto che la tua priorità sia la qualità del film senza compromessi dello sputtering o l'efficienza economica dell'evaporazione.

Tabella riassuntiva:

| Caratteristica | Sputtering | Evaporazione |

|---|---|---|

| Energia del processo | Alta energia (cinetica) | Bassa energia (termica) |

| Densità del film | Più denso, meno poroso | Più poroso |

| Adesione | Superiore | Più debole |

| Copertura dei gradini | Eccellente (non a linea di vista) | Scarsa (a linea di vista) |

| Ideale per | Interconnessioni ad alte prestazioni e affidabili | Applicazioni ad alto throughput e sensibili ai costi |

Hai bisogno di depositare film metallici di alta qualità per le tue interconnessioni? KINTEK è specializzata in apparecchiature da laboratorio avanzate, inclusi sistemi di sputtering ed evaporazione, per aiutarti a ottenere le proprietà esatte del film richieste dalla tua ricerca o produzione. I nostri esperti possono aiutarti a selezionare la giusta tecnologia di deposizione per un'adesione, una densità e un'affidabilità superiori. Contatta oggi il nostro team per discutere la tua applicazione specifica e trovare la soluzione ottimale!

Guida Visiva

Prodotti correlati

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Macchina per forni a tubo per deposizione chimica da vapore potenziata al plasma rotante inclinato PECVD

- Sistema di reattore per macchine per la deposizione chimica da vapore di plasma a microonde MPCVD per laboratorio e crescita di diamanti

- Fornace Tubolare per CVD Multi Zone Macchina Deposizione Chimica da Vapore Sistema Camera Attrezzatura

Domande frequenti

- Quali sono i diversi tipi di film sottili? Una guida ai rivestimenti ottici, elettrici e funzionali

- Di che colore sono i diamanti CVD? Comprendere il processo dalla tinta marrone alla bellezza incolore

- Quali sono i metodi di deposizione? Una guida alle tecniche di film sottile PVD e CVD

- Quali sono le fasi del processo CVD? Una guida alla deposizione di film sottili di precisione

- Come funziona il PECVD? Consente la deposizione di film sottili di alta qualità a bassa temperatura