In sostanza, un forno funziona convertendo energia in calore e trasferendolo a un materiale bersaglio. Sebbene l'obiettivo fondamentale sia semplice, il metodo utilizzato definisce le capacità e le applicazioni del forno. I tre principi di funzionamento principali sono la combustione del combustibile, il riscaldamento a resistenza elettrica e l'induzione elettromagnetica.

Il principio specifico utilizzato da un forno non è solo un dettaglio tecnico; detta la precisione, l'efficienza e la purezza del processo di riscaldamento. Comprendere la distinzione tra la generazione diretta di calore all'interno del materiale rispetto all'applicazione indiretta di calore da una fonte esterna è la chiave per scegliere lo strumento giusto per un compito specifico.

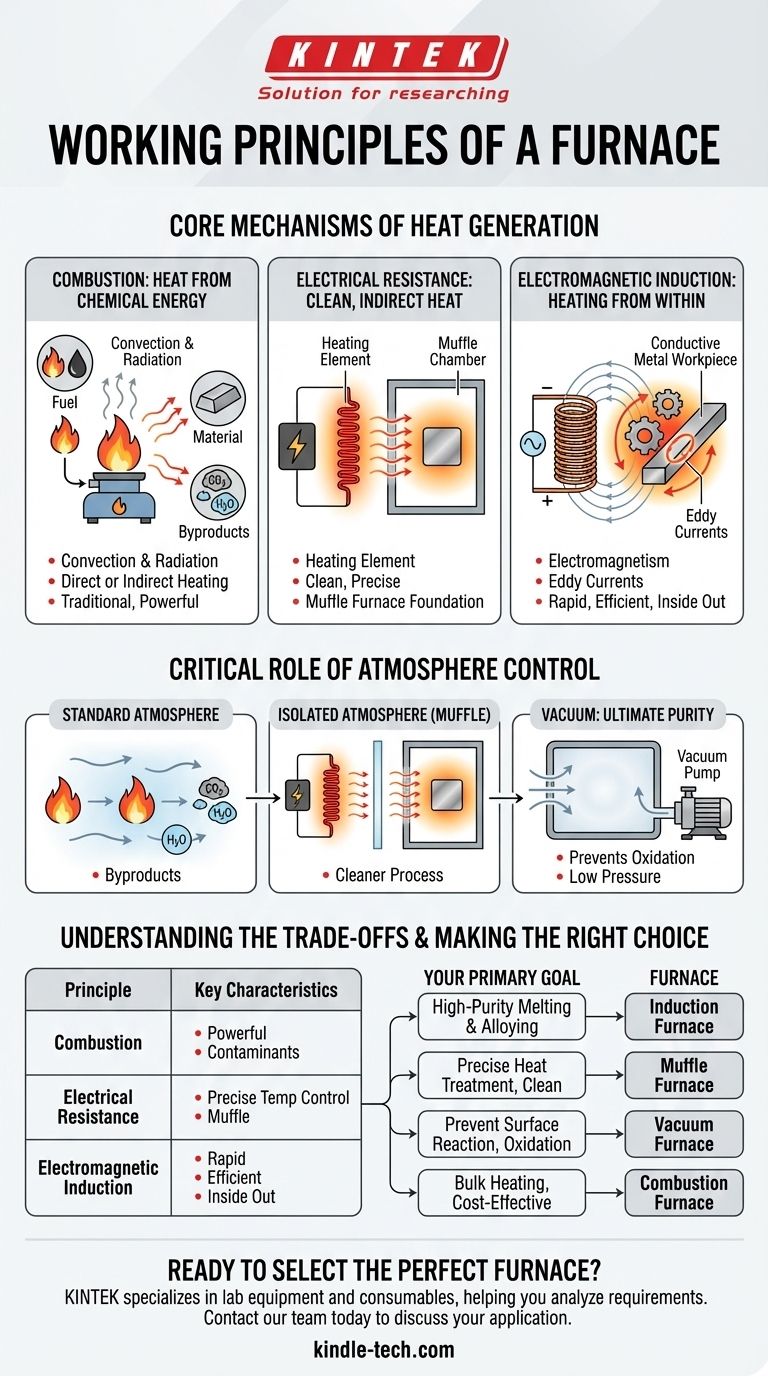

I Meccanismi Fondamentali di Generazione del Calore

Ogni forno parte da una fonte di energia. Il metodo che utilizza per convertire tale energia in calore utilizzabile è il fattore più importante nel suo design e funzionamento.

Combustione: Calore dall'Energia Chimica

Il design del forno più tradizionale funziona secondo il principio della combustione. Il combustibile viene bruciato per produrre gas caldi.

Questo calore viene quindi trasferito al materiale attraverso due metodi principali: convezione (il movimento del gas caldo) e irraggiamento (l'emissione di energia termica). I materiali possono essere riscaldati direttamente da questi gas o indirettamente posizionandoli in tubi o contenitori che vengono poi riscaldati.

Resistenza Elettrica: Calore Pulito e Indiretto

Molti forni moderni utilizzano il principio della resistenza elettrica, in cui l'elettricità viene fatta passare attraverso un elemento riscaldante specializzato.

Questi elementi, spesso realizzati con materiali come il nichel-cromo, diventano estremamente caldi e irradiano calore in una camera. Questo metodo è la base per il forno a muffola, che utilizza una camera isolata per separare il materiale riscaldato dagli elementi riscaldanti, prevenendo il contatto diretto e la contaminazione.

Induzione Elettromagnetica: Riscaldamento dall'Interno

Un forno a induzione opera su un principio più avanzato, utilizzando l'elettromagnetismo per generare calore direttamente all'interno del materiale bersaglio.

Una corrente elettrica alternata viene fatta passare attraverso una bobina di rame, creando un campo magnetico potente e fluttuante. Quando un materiale conduttivo (come il metallo) viene posizionato all'interno di questo campo, induce correnti elettriche, note come correnti parassite (eddy currents), a fluire all'interno del materiale stesso. La resistenza del materiale a queste correnti genera un calore intenso, facendolo fondere dall'interno verso l'esterno.

Il Ruolo Critico del Controllo dell'Atmosfera

L'ambiente all'interno del forno è spesso importante quanto la temperatura. Il design del forno influisce direttamente sul livello di controllo atmosferico possibile.

Atmosfere Standard e Isolate

I forni a combustione introducono intrinsecamente sottoprodotti come anidride carbonica e vapore acqueo nell'ambiente di riscaldamento.

I forni a muffola migliorano questo aspetto creando una camera isolata. Questa "muffola" separa il carico di lavoro dagli elementi riscaldanti e da qualsiasi potenziale contaminante, fornendo un processo di riscaldamento più pulito.

Vuoto: La Massima Purezza

Un forno a vuoto è progettato per processi in cui qualsiasi reazione atmosferica è inaccettabile. Rimuovendo aria e altri gas reattivi, crea un ambiente a bassa pressione.

Questo vuoto previene l'ossidazione e altre forme di contaminazione, il che è fondamentale quando si lavora con metalli reattivi o quando è necessaria una finitura superficiale perfettamente pura. Il riscaldamento è tipicamente ottenuto tramite resistenza o irraggiamento all'interno della camera sigillata e a tenuta di vuoto.

Comprendere i Compromessi

Nessun singolo principio di forno è universalmente superiore. La scelta comporta sempre un equilibrio tra efficienza, controllo e compatibilità del materiale.

Efficienza e Velocità

I forni a induzione sono estremamente efficienti perché il calore viene generato direttamente all'interno del pezzo in lavorazione, con conseguente minima perdita di energia e riscaldamento molto rapido. I forni a combustione perdono una quantità significativa di calore attraverso i gas di scarico.

Precisione e Controllo

I forni che utilizzano principi elettrici, come quelli a muffola e a induzione, offrono un controllo della temperatura superiore. Se abbinati a un controllore PID e a una termocoppia, possono mantenere le temperature con notevole precisione. Il riscaldamento a combustione è intrinsecamente meno preciso.

Materiale e Applicazione

La scelta del forno è fondamentalmente legata al materiale. Il riscaldamento a induzione funziona solo su materiali elettricamente conduttivi. I forni a muffola e a combustione possono riscaldare una gamma molto più ampia di materiali, comprese ceramiche e altri isolanti.

Fare la Scelta Giusta per il Tuo Obiettivo

Per selezionare la tecnologia appropriata, devi prima definire il tuo obiettivo principale.

- Se la tua attenzione principale è la fusione e l'alligazione ad alta purezza: Un forno a induzione è la scelta ideale grazie al suo riscaldamento diretto, rapido e privo di contaminanti.

- Se la tua attenzione principale è il trattamento termico preciso in un ambiente pulito: Un forno a muffola offre un eccellente controllo della temperatura isolando al contempo il pezzo di lavoro dagli elementi riscaldanti.

- Se la tua attenzione principale è prevenire qualsiasi reazione superficiale come l'ossidazione: Un forno a vuoto è l'unica tecnologia che può fornire l'ambiente inerte necessario.

- Se la tua attenzione principale è il riscaldamento di massa di materiali dove la precisione è secondaria: Un forno a combustione può essere una soluzione potente ed economicamente vantaggiosa.

In definitiva, comprendere come un forno genera e applica il calore ti consente di selezionare lo strumento preciso necessario per ottenere il risultato desiderato.

Tabella Riassuntiva:

| Principio | Metodo di Generazione del Calore | Caratteristiche Chiave |

|---|---|---|

| Combustione | Bruciatura di combustibile (gas, olio) | Tradizionale, potente, può introdurre contaminanti |

| Resistenza Elettrica | Corrente attraverso elemento riscaldante | Pulito, controllo preciso della temperatura (es. Forno a Muffola) |

| Induzione Elettromagnetica | Correnti parassite all'interno del materiale conduttivo | Rapido, efficiente, riscalda dall'interno verso l'esterno |

| Ambiente a Vuoto | Riscaldamento in una camera a bassa pressione | Previene l'ossidazione, garantisce la massima purezza |

Pronto a scegliere il forno perfetto per le tue esigenze specifiche?

Comprendere i principi di funzionamento è il primo passo. La tecnologia del forno giusta — che si tratti di un pulito Forno a Muffola per trattamenti termici precisi, di un rapido Forno a Induzione per fusioni ad alta purezza, o di un Forno a Vuoto per prevenire l'ossidazione — è fondamentale per il tuo successo.

KINTEK è specializzata in attrezzature e materiali di consumo da laboratorio, al servizio delle esigenze dei laboratori. I nostri esperti possono aiutarti ad analizzare le tue esigenze relative a materiale, temperatura e controllo dell'atmosfera per raccomandare la soluzione ideale del forno.

Contatta oggi il nostro team per discutere della tua applicazione e assicurarti di ottenere le prestazioni e i risultati di cui hai bisogno.

Guida Visiva

Prodotti correlati

- Fornace a muffola con sollevamento inferiore per laboratorio

- Fornace a muffola da 1400℃ per laboratorio

- Fornace a muffola da 1800℃ per laboratorio

- Fornace a muffola da 1700℃ per laboratorio

- Fornace a Tubo di Quarzo da Laboratorio da 1400℃ con Forno Tubolare in Tubo di Allumina

Domande frequenti

- Cos'è il metodo del forno a muffola? Una guida per una lavorazione pulita ad alta temperatura

- Qual è l'intervallo di temperatura di un forno a muffola? Scegli la temperatura giusta per il tuo laboratorio

- Qual è lo scopo di un forno a muffola? Ottenere un riscaldamento ad alta temperatura puro e privo di contaminazioni

- Come si effettua la manutenzione di una muffola? Garantire la sicurezza e massimizzare la durata dell'attrezzatura

- Come si regola la temperatura in una fornace a muffola? Padroneggia il controllo preciso per il tuo laboratorio