In sostanza, i forni a muffola sono forni ad alta temperatura utilizzati per una vasta gamma di processi di laboratorio e industriali. Eccellono nelle applicazioni che richiedono un'uniformità termica precisa e un ambiente controllato, inclusi test analitici come la calcinazione, processi di scienza dei materiali come il trattamento termico dei metalli e la sintesi di ceramiche e vetro. La loro caratteristica principale è una camera esterna isolata che riscalda una camera interna separata (la "muffola"), garantendo che il campione non venga contaminato dal combustibile o dagli elementi riscaldanti.

Un forno a muffola viene scelto non solo per la sua capacità di raggiungere alte temperature, ma per la sua capacità di fornire un ambiente di riscaldamento altamente uniforme e pulito. Ciò lo rende indispensabile per processi in cui la precisione e l'integrità del campione sono fondamentali.

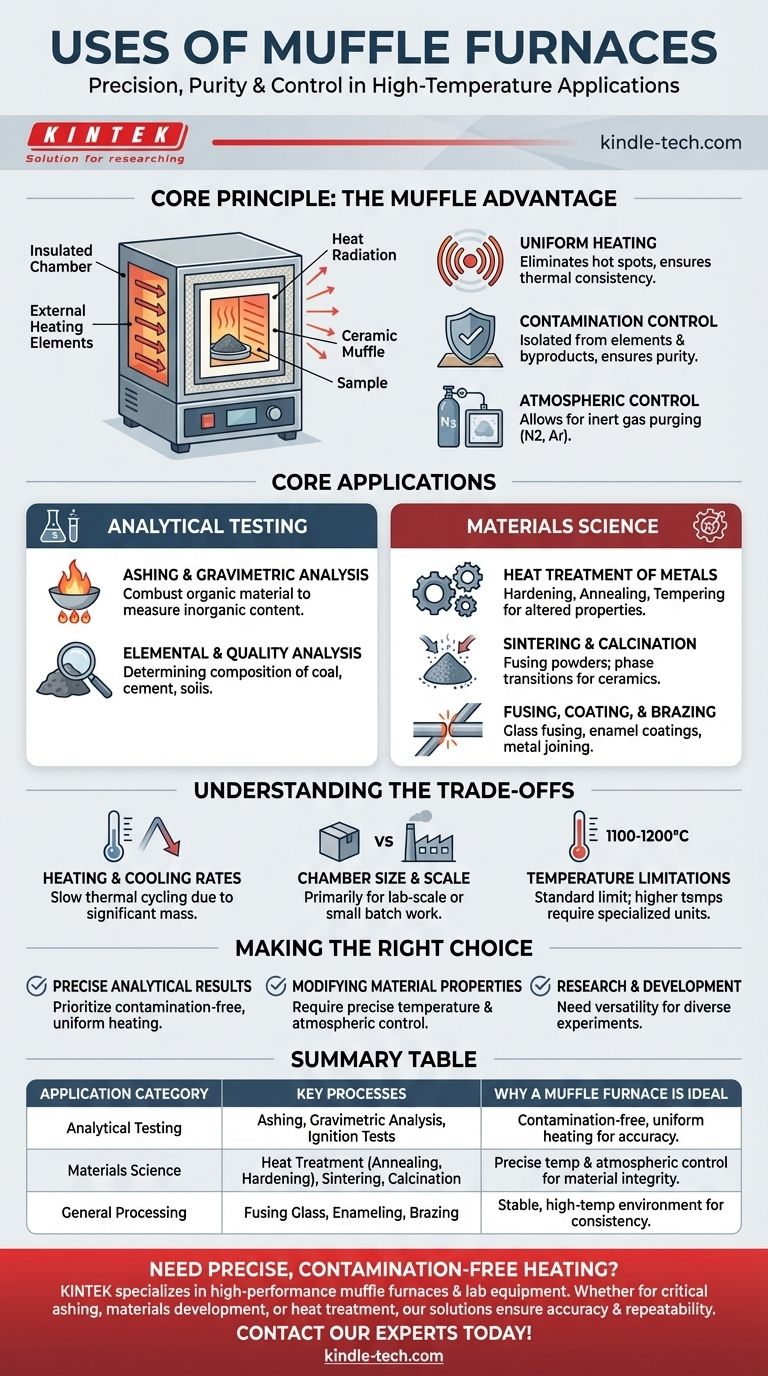

Il Principio: Perché un Forno a Muffola?

Il nome "forno a muffola" deriva dalla sua caratteristica di progettazione principale: la muffola. Questa è una camera in ceramica refrattaria che contiene il campione, che viene poi riscaldata esternamente dagli elementi riscaldanti. Questa semplice separazione è la chiave della sua utilità.

Riscaldamento Uniforme

Il design assicura che il calore si irradi uniformemente da tutti i lati della camera interna. Ciò elimina i punti caldi e fornisce un'eccezionale uniformità termica su tutto il campione, il che è fondamentale per risultati coerenti e ripetibili.

Controllo della Contaminazione

Poiché il campione si trova all'interno della muffola, è isolato dagli elementi riscaldanti. Ciò impedisce qualsiasi potenziale contaminazione dagli elementi stessi o, nei forni alimentati a combustibile, dai sottoprodotti della combustione. Questa purezza è essenziale per lavori analitici sensibili.

Controllo dell'Atmosfera

Sebbene molti processi vengano eseguiti in aria, i forni a muffola possono spesso essere sigillati e spurgati con gas inerti come azoto o argon. Ciò consente un riscaldamento in atmosfera controllata, necessario per prevenire l'ossidazione o indurre specifiche reazioni chimiche.

Applicazioni Principali nei Test Analitici

Un uso primario dei forni a muffola è nella chimica analitica, dove i campioni devono essere lavorati per determinarne la composizione.

Calcinazione e Analisi Gravimetrica

La calcinazione (Ashing) è il processo di combustione di tutto il materiale organico in un campione per misurare il contenuto inorganico rimanente (la cenere). I forni a muffola forniscono le alte temperature e l'ambiente ricco di ossigeno necessari per garantire una combustione completa senza contaminare il residuo. Questa è una forma di analisi gravimetrica, che si basa su misurazioni precise della massa prima e dopo un processo.

Analisi Elementare e di Qualità

Le industrie utilizzano i forni a muffola per test critici di controllo qualità. Ciò include la determinazione della qualità del carbone, l'analisi della composizione del cemento ed l'esecuzione di prove di ignizione su terreni e aggregati per scopi ingegneristici.

Applicazioni Principali nella Scienza dei Materiali

I forni a muffola sono strumenti fondamentali per lo sviluppo e la lavorazione di materiali avanzati.

Trattamento Termico dei Metalli

Il controllo preciso della temperatura di un forno a muffola è ideale per alterare le proprietà fisiche dei metalli. I processi comuni includono:

- Tempra (Hardening): Riscaldare e poi raffreddare rapidamente l'acciaio per aumentarne la durezza.

- Ricottura (Annealing): Riscaldare e raffreddare lentamente per ammorbidire un metallo e alleviare le tensioni interne.

- Rinvenimento (Tempering): Riscaldare delicatamente una parte temprata per ridurne la fragilità.

Sinterizzazione e Calcinazione

La sinterizzazione comporta il riscaldamento di materiali in polvere al di sotto del loro punto di fusione per fonderli in una massa solida o porosa, un passaggio chiave nella creazione di ceramiche. La calcinazione è un processo di trattamento termico per provocare una transizione di fase o rimuovere una frazione volatile.

Fusione, Rivestimento e Brasatura

I forni a muffola forniscono le temperature elevate e stabili necessarie per fondere il vetro, creare rivestimenti smaltati durevoli sul metallo e unire parti metalliche tramite saldatura e brasatura.

Comprendere i Compromessi

Sebbene incredibilmente versatili, i forni a muffola non sono la soluzione per ogni esigenza di alta temperatura.

Velocità di Riscaldamento e Raffreddamento

La significativa massa termica richiesta per la stabilità della temperatura significa che i forni a muffola generalmente si riscaldano e si raffreddano lentamente. Non sono adatti per applicazioni che richiedono cicli termici rapidi.

Dimensioni e Scala della Camera

La maggior parte dei forni a muffola è progettata per lavori su scala di laboratorio o piccoli lotti. Sebbene esistano versioni industriali di grandi dimensioni, il termine si riferisce tipicamente a unità più piccole, di tipo scatolare, non destinate alla produzione ad alto volume.

Limitazioni di Temperatura

I forni a muffola da laboratorio standard operano tipicamente fino a 1100°C o 1200°C. Sebbene esistano modelli ad alta temperatura (fino a 1800°C), sono più specializzati e costosi. Non possono raggiungere le temperature estreme dei forni a induzione o ad arco.

Fare la Scelta Giusta per il Tuo Processo

La selezione dell'attrezzatura di riscaldamento appropriata dipende interamente dal tuo obiettivo finale.

- Se la tua attenzione principale è sui risultati analitici precisi (es. calcinazione): Il riscaldamento uniforme e privo di contaminazione di un forno a muffola è irrinunciabile per l'accuratezza.

- Se la tua attenzione principale è sulla modifica delle proprietà dei materiali (es. trattamento termico dell'acciaio): Il controllo preciso della temperatura e dell'atmosfera del forno sono essenziali per ottenere risultati coerenti e ripetibili.

- Se la tua attenzione principale è sulla ricerca e sviluppo (es. sinterizzazione di nuove ceramiche): La versatilità di un forno a muffola lo rende uno strumento ideale per una vasta gamma di esperimenti ad alta temperatura.

In definitiva, un forno a muffola è lo strumento definitivo quando il tuo processo richiede condizioni di alta temperatura precise, uniformi e pulite.

Tabella Riassuntiva:

| Categoria di Applicazione | Processi Chiave | Perché un Forno a Muffola è Ideale |

|---|---|---|

| Test Analitici | Calcinazione, Analisi Gravimetrica, Prove di Ignizione | Riscaldamento uniforme e privo di contaminazione per risultati accurati |

| Scienza dei Materiali | Trattamento Termico (Ricottura, Tempra), Sinterizzazione, Calcinazione | Controllo preciso della temperatura e dell'atmosfera per l'integrità del materiale |

| Elaborazione Generale | Fusione del Vetro, Smaltatura, Brasatura | Ambiente stabile ad alta temperatura per risultati coerenti |

Hai bisogno di un riscaldamento preciso e privo di contaminazione per il tuo laboratorio? KINTEK è specializzata in forni a muffola ad alte prestazioni e attrezzature da laboratorio. Sia che tu stia eseguendo test di calcinazione critici, sviluppando nuovi materiali o necessiti di un trattamento termico affidabile, le nostre soluzioni garantiscono l'accuratezza e la ripetibilità richieste dal tuo lavoro. Contatta oggi i nostri esperti per trovare il forno perfetto per la tua applicazione!

Guida Visiva

Prodotti correlati

- Fornace a muffola con sollevamento inferiore per laboratorio

- Fornace a muffola da 1400℃ per laboratorio

- Fornace a muffola da 1700℃ per laboratorio

- Fornace a muffola da 1800℃ per laboratorio

- Fornace a tubo da laboratorio ad alta temperatura da 1400℃ con tubo in allumina

Domande frequenti

- Come si misura la purezza dei metalli? Comprendere Carati, Titolo al millesimo e Percentuale per Oro e Argento

- Quali sono le precauzioni di sicurezza per gli esperimenti con il calore? Passaggi essenziali per prevenire ustioni e incidenti in laboratorio

- Come si pulisce un forno a muffola? Una guida passo-passo per garantire sicurezza e longevità

- Come si testa un metallo per determinarne la qualità? Verificare le proprietà meccaniche e chimiche per la vostra applicazione

- Quali sono i rischi nell'uso di un forno a muffola? Mitigare i pericoli termici, materiali e operativi