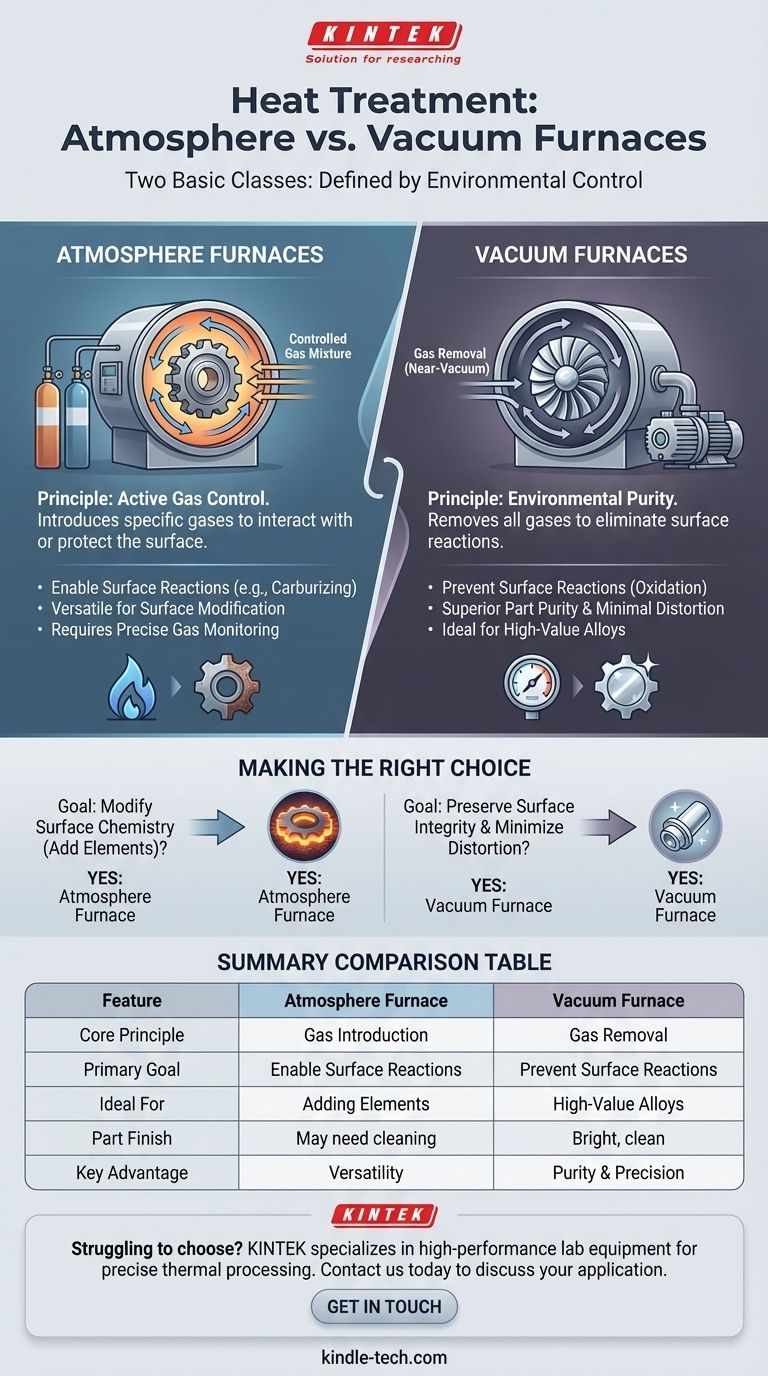

A livello fondamentale, le due classi di forni utilizzate per il trattamento termico industriale sono i forni a atmosfera e i forni sottovuoto. La distinzione essenziale tra loro non risiede nel modo in cui generano calore, ma nel modo in cui controllano l'ambiente circostante il componente metallico durante il ciclo termico. Questo controllo ambientale è il fattore decisivo per ottenere le proprietà desiderate del materiale.

La scelta tra queste due classi di forni si riduce a una singola domanda cruciale: è meglio introdurre attivamente un gas specifico e controllato per ottenere una reazione superficiale desiderata, o rimuovere tutti i gas reattivi per prevenire qualsiasi reazione superficiale?

Comprendere i forni a atmosfera

I forni a atmosfera sono progettati per operare con una miscela di gas specifica e attentamente controllata che riempie la camera di riscaldamento. Questa "atmosfera" gassosa sposta l'aria ambiente per proteggere il pezzo in lavorazione.

Il principio del controllo attivo del gas

Il principio fondamentale è utilizzare un gas specifico o una miscela di gas per creare un ambiente prevedibile e benefico. Questo ambiente interagisce attivamente o protegge la superficie della parte metallica in trattamento.

Fattori chiave come l'atmosfera del forno, la temperatura e il flusso d'aria vengono monitorati con precisione per garantire che il processo sia ripetibile e che il prodotto finale soddisfi le specifiche.

Perché usare un'atmosfera controllata?

Sebbene un obiettivo primario sia spesso quello di prevenire l'ossidazione e la formazione di scaglie, le atmosfere controllate possono anche essere utilizzate per modificare intenzionalmente la chimica superficiale di un pezzo. Vengono utilizzate diverse miscele di gas per diversi risultati metallurgici.

Le atmosfere controllabili comuni includono il gas endotermico, il gas esotermico e le atmosfere a base di ammoniaca, ciascuna progettata per processi come la carbonitrurazione, la ricottura o la sinterizzazione.

Comprendere i forni sottovuoto

I forni sottovuoto operano sul principio opposto. Invece di introdurre un gas specifico, sono progettati per rimuovere praticamente tutti i gas e i vapori dalla camera di riscaldamento, creando un quasi-vuoto.

Il principio della purezza ambientale

L'obiettivo principale di un forno sottovuoto è creare l'ambiente più puro possibile per il trattamento termico. Pompare fuori aria e altri potenziali contaminanti elimina le reazioni tra la superficie metallica calda e i gas ambientali.

Ciò garantisce l'assenza totale di ossidazione e contaminazione, con conseguenti pezzi brillanti e puliti direttamente dal forno senza la necessità di pulizia successiva.

Applicazioni ideali per il vuoto

Il trattamento sottovuoto è il metodo preferito per i materiali di alto valore in cui l'integrità superficiale è fondamentale. È altamente raccomandato per il trattamento termico di acciai per utensili, acciai inossidabili martensitici e altre leghe avanzate.

Il preciso controllo della temperatura e l'assenza di atmosfera forniscono una qualità superiore con una deformazione minima, che è un vantaggio economico significativo per i componenti complessi o ad alta precisione.

Comprendere i compromessi

Nessuna classe di forni è universalmente superiore; la scelta corretta è dettata interamente dai requisiti del processo e dal materiale trattato.

Forni a atmosfera: versatilità contro complessità

Questi forni sono altamente versatili e sono necessari per qualsiasi processo che comporti l'aggiunta di elementi alla superficie di un materiale, come la cementazione (aggiunta di carbonio).

Tuttavia, richiedono sistemi esterni complessi per la generazione di gas e un monitoraggio preciso. Un'atmosfera controllata in modo improprio può rovinare i pezzi causando una decarburazione o una formazione di fuliggine non intenzionali.

Forni sottovuoto: purezza contro limitazione

I forni sottovuoto offrono il massimo nella protezione dei pezzi, nella ripetibilità e nella pulizia. Sono insuperabili per processi come la tempra e la ricottura di leghe sensibili.

Il loro limite principale è che possono essere utilizzati solo per processi che non richiedono un gas reattivo. Inoltre, spesso rappresentano un investimento di capitale iniziale più elevato e possono avere una produttività inferiore rispetto ai forni a atmosfera grandi e continui.

Fare la scelta giusta per il tuo processo

La scelta della tecnologia del forno deve essere guidata dall'obiettivo finale per le proprietà del tuo materiale.

- Se la tua attenzione principale è modificare la chimica superficiale (ad esempio, aggiungere carbonio o azoto): Un forno a atmosfera è la scelta necessaria, poiché fornisce i gas reattivi richiesti per il processo.

- Se la tua attenzione principale è preservare l'integrità superficiale e minimizzare la distorsione su leghe di alto valore: Un forno sottovuoto è l'opzione superiore grazie al suo ambiente inerte e al preciso controllo termico.

In definitiva, selezionare il forno giusto significa scegliere l'ambiente che meglio serve le proprietà finali e le prestazioni previste del materiale.

Tabella riassuntiva:

| Caratteristica | Forno a atmosfera | Forno sottovuoto |

|---|---|---|

| Principio fondamentale | Introduce miscela di gas controllata | Rimuove tutti i gas (quasi vuoto) |

| Obiettivo principale | Abilitare reazioni superficiali (es. cementazione) | Prevenire reazioni superficiali (ossidazione) |

| Ideale per | Aggiunta di elementi alla superficie (carbonio, azoto) | Leghe di alto valore, materiali sensibili |

| Finitura del pezzo | Potrebbe richiedere pulizia post-trattamento | Pezzi brillanti e puliti all'uscita dal forno |

| Vantaggio chiave | Versatilità del processo per la modifica superficiale | Purezza superiore del pezzo e minima distorsione |

Hai difficoltà a scegliere il forno giusto per il tuo processo di trattamento termico? La scelta tra un forno a atmosfera e uno sottovuoto è fondamentale per ottenere le proprietà del materiale e l'integrità superficiale desiderate. In KINTEK, siamo specializzati nella fornitura di apparecchiature da laboratorio ad alte prestazioni, inclusi forni su misura per un preciso trattamento termico. I nostri esperti possono aiutarti a selezionare la soluzione ideale per le esigenze specifiche del tuo laboratorio, sia che tu lavori con acciai per utensili, acciai inossidabili o leghe avanzate. Contattaci oggi per discutere la tua applicazione e garantire risultati ottimali per i tuoi materiali. Mettiti in contatto con i nostri specialisti per trovare il forno perfetto per il tuo laboratorio!

Guida Visiva

Prodotti correlati

- Fornace a atmosfera controllata da 1700℃ Fornace a atmosfera inerte di azoto

- Fornace a atmosfera controllata da 1400℃ con azoto e atmosfera inerte

- Fornace a Atmosfera Controllata da 1200℃ Fornace a Atmosfera Inerte di Azoto

- Fornace a Idrogeno Inertee Controllato all'Azoto

- Fornace a Tubo Verticale da Laboratorio

Domande frequenti

- Perché è necessaria un'atmosfera ossidante in un forno elettrico? Garantire l'integrità chimica nella fusione del vetro di ossido

- Perché un sistema di vuoto a pompa molecolare è necessario per i compositi a matrice di titanio? Raggiungere $1 \times 10^{-3}$ Pa di elevata purezza

- Qual è il principio di funzionamento del forno di brasatura sottovuoto? Ottenere giunzioni metalliche ultra-pulite e ad alta resistenza

- Quale trasferimento di calore avviene nel vuoto? Padroneggia la radiazione termica per la tua attrezzatura da laboratorio

- In che modo un controller PID adattivo fuzzy basato su PLC avvantaggia il processo di riscaldamento? Ottimizzare la stabilità della distillazione sotto vuoto

- È possibile brasare sottovuoto? Ottenere giunti ad alta purezza e senza flussante per applicazioni critiche

- Perché la deposizione di film sottili viene tipicamente eseguita sottovuoto? Garantire elevata purezza e controllo preciso

- La deposizione fisica da vapore è un processo top-down o bottom-up? Una guida alla produzione su scala nanometrica bottom-up