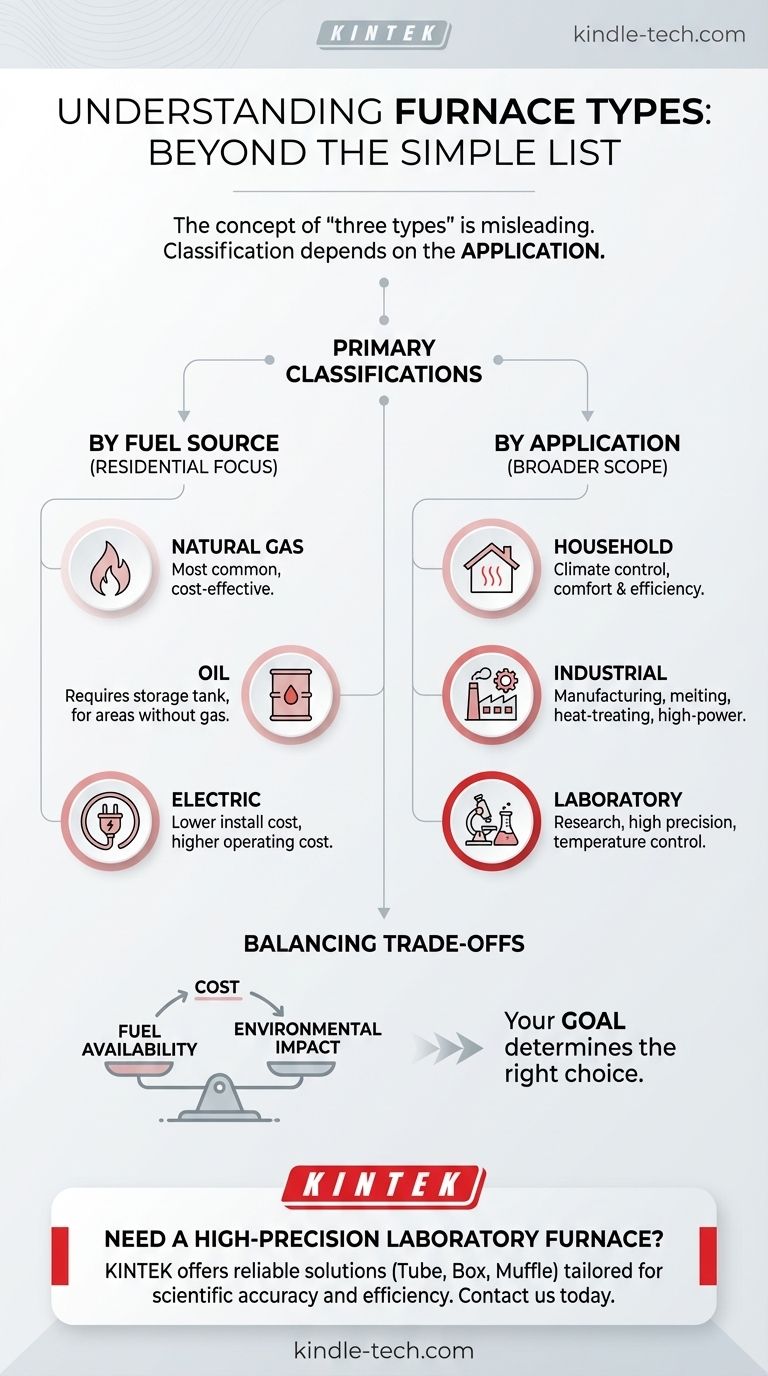

La risposta non è semplice come un singolo elenco di tre. Il modo in cui i forni vengono classificati dipende interamente dal loro uso previsto. Per il riscaldamento residenziale, i tre tipi sono definiti dalla loro fonte di combustibile: gas naturale, petrolio ed elettricità. Tuttavia, su scala più ampia, i forni sono classificati in base alla loro applicazione: domestici, industriali e da laboratorio.

Il concetto di "tre tipi di forni" è una semplificazione eccessiva e fuorviante. Il modo più utile per comprenderli è chiedere innanzitutto: "A cosa serve il forno?" Questo chiarisce se si dovrebbe pensare alle fonti di combustibile per la propria casa o ad attrezzature specializzate per applicazioni industriali e scientifiche.

I due modi principali per classificare i forni

Per dare un senso alle decine di tipi di forni esistenti, gli esperti li raggruppano in due modi fondamentali. Uno guarda all'energia che consumano, e l'altro guarda al lavoro che sono progettati per svolgere.

Classificazione per fonte di combustibile (per la tua casa)

Quando si parla di forni per il riscaldamento residenziale, la classificazione si basa quasi sempre sul tipo di combustibile utilizzato.

- Forni a gas naturale: Sono il tipo più comune nelle aree con accesso a una rete di gas municipale. Sono tipicamente i più convenienti da gestire.

- Forni a gasolio: Sono più comuni nelle regioni senza un'ampia infrastruttura di gas naturale. Richiedono un serbatoio di stoccaggio del gasolio dedicato sulla proprietà.

- Forni elettrici: Queste unità utilizzano elementi riscaldanti a resistenza elettrica. Sebbene siano spesso più economici da installare, i loro costi operativi possono essere significativamente più elevati a seconda delle tariffe elettriche locali.

Classificazione per applicazione (il quadro generale)

Un modo più fondamentale per classificare tutti i forni è in base alla loro funzione primaria. Questo fornisce un quadro più chiaro delle vaste differenze in termini di scala, potenza e precisione.

- Forni domestici: Sono le unità progettate per il controllo climatico residenziale, come descritto sopra. Il loro obiettivo principale è il comfort e l'efficienza energetica.

- Forni industriali: Questa è una categoria enorme di sistemi ad alta potenza utilizzati nella produzione. Svolgono compiti come la fusione di metalli (ad esempio, forni ad arco elettrico), il trattamento termico di parti (ad esempio, forni sottovuoto) o il riscaldamento di fluidi di processo nelle raffinerie.

- Forni da laboratorio: Queste sono unità più piccole e altamente precise progettate per la ricerca e i test scientifici. Offrono un controllo eccezionale della temperatura per esperimenti specifici (ad esempio, forni a tubo, a muffola e a camera).

Comprendere i compromessi

La scelta di un forno, sia per una casa che per un impianto industriale, implica un equilibrio tra costi, efficienza e impatto ambientale. La scelta giusta in un contesto è spesso sbagliata in un altro.

Costi operativi vs. costi di installazione

Per i proprietari di case, i forni a gas naturale hanno spesso i costi operativi più bassi ma possono essere costosi da installare se le tubazioni del gas non sono presenti. I forni elettrici sono semplici ed economici da installare ma possono portare a bollette mensili elevate.

Disponibilità di carburante

La tua posizione geografica è un vincolo primario. Un forno a gas naturale non è un'opzione in un'area rurale senza tubazioni del gas, rendendo il petrolio o l'elettricità le scelte predefinite.

Impatto ambientale

Questa è una considerazione importante negli ambienti industriali. I forni di processo a combustione, che bruciano carburante, sono comuni nelle raffinerie ma producono inquinanti. Al contrario, i forni di processo elettrici non producono emissioni dirette, ma sono più costosi da gestire e il loro impatto ambientale dipende da come viene generata l'elettricità.

Fare la scelta giusta per il tuo obiettivo

Il tuo obiettivo determina quale classificazione di "tre tipi" è importante per te.

- Se sei un proprietario di casa che sceglie un sistema di riscaldamento: La tua decisione si concentrerà sui tre tipi di combustibile—gas naturale, petrolio ed elettricità—in base alla disponibilità e al costo locali.

- Se stai cercando di comprendere i processi industriali: Concentrati sulla funzione del forno, come la fusione (arco), il trattamento termico (sottovuoto) o il riscaldamento dei fluidi (processo).

- Se lavori in un ambiente di ricerca o laboratorio: La tua scelta sarà tra unità specializzate e ad alta precisione come forni a tubo, a muffola o a camera.

In definitiva, comprendere un forno inizia con la comprensione del suo scopo.

Tabella riassuntiva:

| Metodo di classificazione | I tre tipi principali | Caratteristiche chiave |

|---|---|---|

| Per fonte di combustibile (residenziale) | Gas naturale, petrolio, elettricità | Basato sulla fonte di energia; influisce su costi, disponibilità ed efficienza per il riscaldamento domestico. |

| Per applicazione (generale) | Domestico, industriale, laboratorio | Basato sullo scopo; definisce scala, potenza e precisione, dal comfort alla produzione alla R&S. |

Hai bisogno di un forno da laboratorio ad alta precisione?

Sia che la tua ricerca richieda l'esatto controllo della temperatura di un forno a tubo, il riscaldamento uniforme di un forno a camera o l'ambiente privo di contaminazioni di un forno a muffola, KINTEK ha la soluzione. Siamo specializzati in attrezzature e materiali di consumo da laboratorio, fornendo forni affidabili e ad alte prestazioni su misura per le tue esigenze scientifiche.

Contatta KINTEK oggi stesso per trovare il forno perfetto per il tuo laboratorio e migliorare la precisione e l'efficienza del tuo lavoro.

Guida Visiva

Prodotti correlati

- Fornace a muffola con sollevamento inferiore per laboratorio

- Fornace a muffola da 1800℃ per laboratorio

- Fornace a muffola da 1400℃ per laboratorio

- Fornace a muffola da 1700℃ per laboratorio

- Fornace a tubo da laboratorio ad alta temperatura da 1400℃ con tubo in allumina

Domande frequenti

- Cos'è il ciclo di burnout in una fornace? Ferma subito questo distruttivo schema di surriscaldamento

- A quale temperatura è sicuro aprire un forno a muffola? Una guida per prevenire lesioni e danni alle apparecchiature

- Qual è l'intervallo di temperatura di un forno? Da 1100°C a oltre 2000°C Spiegato

- Qual è il fabbisogno di potenza per un forno a muffola? Garantire un funzionamento sicuro ed efficiente

- Quali sono le applicazioni del forno a muffola nell'industria farmaceutica? Garantire la purezza e la qualità dei farmaci