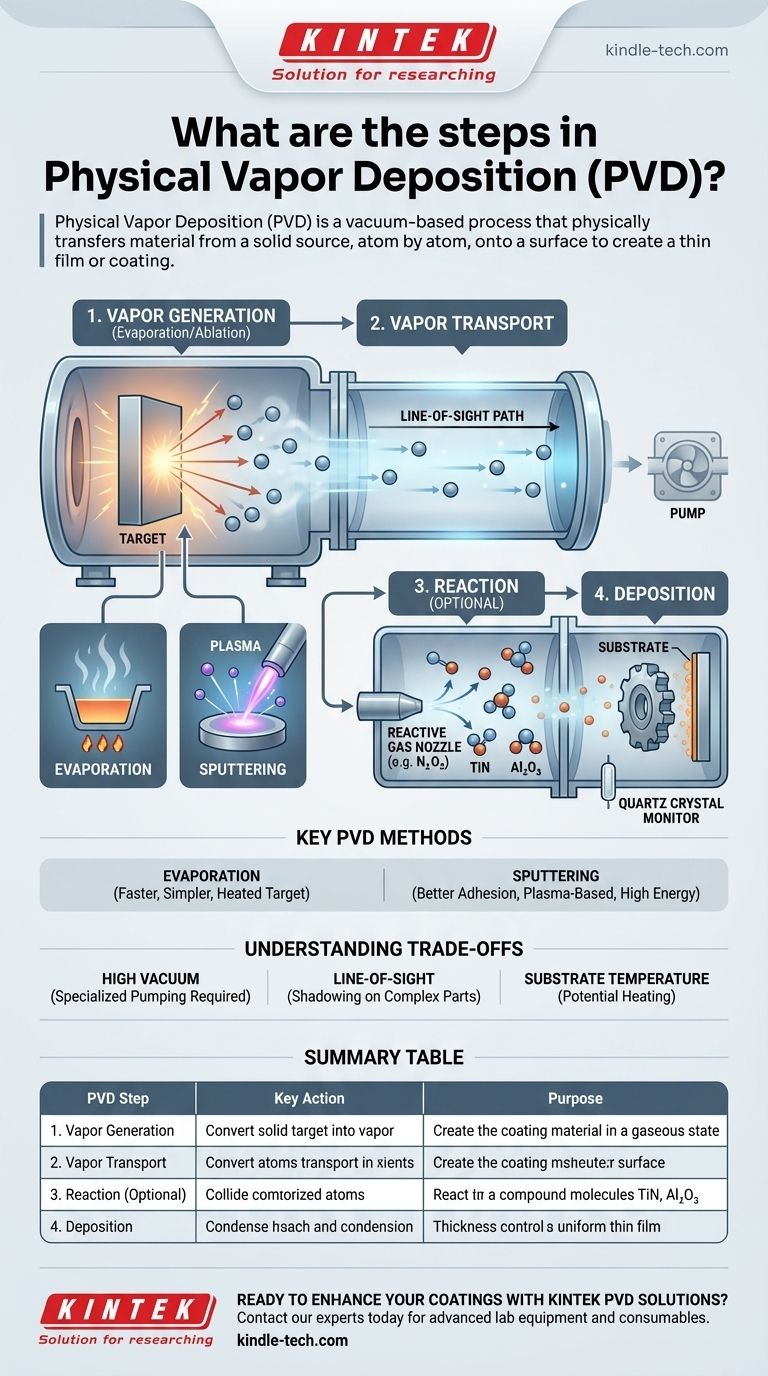

In sostanza, la deposizione fisica da vapore (PVD) è un processo basato sul vuoto che trasferisce fisicamente materiale da una sorgente solida, atomo per atomo, su una superficie per creare un film sottile o un rivestimento. L'intero processo può essere suddiviso in quattro fasi fondamentali: generare un vapore dal materiale sorgente, trasportare tale vapore su un substrato, opzionalmente farlo reagire con gas e, infine, depositarlo come film solido.

Il principio fondamentale del PVD non è una reazione chimica, ma fisica. Implica prendere un materiale solido, trasformarlo in vapore all'interno di un vuoto e consentirgli di condensare sulla superficie di un componente, formando un rivestimento ad alte prestazioni.

Il Processo PVD: Una Scomposizione Passo Dopo Passo

Il processo PVD viene sempre eseguito all'interno di una camera a vuoto. Questo ambiente controllato è fondamentale perché rimuove i gas atmosferici che altrimenti potrebbero reagire e contaminare il materiale di rivestimento.

Fase 1: Generazione del Vapore (Evaporazione/Ablazione)

Il primo passo consiste nel convertire un materiale sorgente solido, noto come target, in uno stato gassoso o di vapore. Questa è una trasformazione puramente fisica.

Ciò si ottiene utilizzando energia elevata per dislocare gli atomi dal target. Il metodo specifico utilizzato definisce il tipo di PVD, con le due categorie più comuni che sono l'Evaporazione e lo Sputtering (o polverizzazione catodica).

Fase 2: Trasporto del Vapore

Una volta che gli atomi sono stati liberati dal target, viaggiano attraverso la camera a vuoto verso la parte da rivestire, che è chiamata substrato.

Questa fase di trasporto avviene in linea retta, una caratteristica nota come linea di vista (line-of-sight). L'ambiente a vuoto assicura che gli atomi non entrino in collisione con le molecole d'aria, il che ostacolerebbe il loro percorso e introdurrebbe impurità.

Fase 3: Reazione (Opzionale)

In molte applicazioni PVD avanzate, questa fase di trasporto viene utilizzata per creare materiali composti specifici. Un gas reattivo, come azoto o ossigeno, viene introdotto con precisione nella camera.

Gli atomi metallici vaporizzati reagiscono con questo gas durante il volo o sulla superficie del substrato. È così che si formano rivestimenti come il durevole Nitruro di Titanio (TiN) color oro o l'Ossido di Alluminio (Al2O3) resistente all'usura.

Fase 4: Deposizione

Infine, il flusso di materiale vaporizzato raggiunge il substrato e si ricondensa in uno stato solido.

Questo si accumula, atomo per atomo, per formare un film sottile, denso e altamente aderente. Lo spessore di questo film viene attentamente monitorato e controllato durante il processo, spesso utilizzando un monitor a cristallo di quarzo per garantire che soddisfi le specifiche esatte.

Metodi PVD Chiave: Evaporazione vs. Sputtering

Sebbene esistano molte varianti di PVD, esse rientrano principalmente in due categorie in base al modo in cui viene generato il vapore.

Evaporazione

Nell'evaporazione termica o con fascio di elettroni, il materiale target viene riscaldato nel vuoto fino a quando non bolle ed evapora, proprio come l'ebollizione dell'acqua crea vapore. Questo vapore viaggia quindi verso il substrato e vi si condensa. Questo metodo è generalmente più veloce e semplice.

Sputtering (Polverizzazione Catodica)

Nello sputtering, invece del calore, viene creato un plasma nella camera. Gli ioni ad alta energia provenienti da questo plasma vengono accelerati per bombardare il target, sradicando fisicamente gli atomi come una sabbiatrice. Questo metodo offre un'eccellente adesione e uniformità del film.

Comprendere i Compromessi

Il PVD è una tecnologia potente, ma è essenziale comprenderne le caratteristiche e i limiti intrinseci per applicarla correttamente.

La Necessità di un Alto Vuoto

Ottenere e mantenere un alto vuoto è fondamentale per il PVD. Ciò richiede apparecchiature di pompaggio specializzate e spesso costose. Il vuoto previene la contaminazione e consente al vapore di viaggiare senza ostacoli.

Deposizione in Linea di Vista

Poiché gli atomi vaporizzati viaggiano in linea retta, il PVD è un processo a linea di vista. Le aree di una parte complessa che sono "in ombra" non verranno rivestite in modo uniforme senza dispositivi sofisticati che ruotano la parte durante la deposizione.

Temperatura del Substrato

Sebbene il PVD sia considerato un processo "a freddo" rispetto a metodi come la deposizione chimica da vapore (CVD), il substrato può comunque riscaldarsi in modo significativo. Questo può essere un fattore limitante per i materiali sensibili alla temperatura come alcune plastiche.

Fare la Scelta Giusta per il Tuo Obiettivo

La selezione dell'approccio PVD appropriato dipende interamente dal risultato desiderato per il tuo componente.

- Se la tua attenzione principale è l'alta purezza e le geometrie semplici: l'evaporazione termica è spesso una soluzione rapida ed economicamente vantaggiosa.

- Se la tua attenzione principale è la massima durabilità e densità del film: lo sputtering è la scelta superiore grazie all'energia più elevata degli atomi depositanti, che crea un rivestimento più robusto.

- Se la tua attenzione principale è creare un rivestimento ceramico specifico (ad esempio, un nitruro): devi utilizzare un processo PVD reattivo in cui i gas vengono introdotti intenzionalmente durante la fase di trasporto.

- Se la tua attenzione principale è rivestire un oggetto 3D complesso: devi pianificare dispositivi di fissaggio e rotazione complessi per superare la natura a linea di vista della deposizione.

Comprendendo questi passaggi fondamentali e i compromessi, puoi sfruttare efficacemente il PVD per ottenere una vasta gamma di modifiche superficiali ad alte prestazioni.

Tabella Riassuntiva:

| Passaggio PVD | Azione Chiave | Scopo |

|---|---|---|

| 1. Generazione del Vapore | Convertire il target solido in vapore | Creare il materiale di rivestimento in stato gassoso |

| 2. Trasporto del Vapore | Gli atomi viaggiano attraverso il vuoto | Spostare il materiale sul substrato senza contaminazione |

| 3. Reazione (Opzionale) | Introdurre gas reattivi (es. N₂) | Formare rivestimenti composti come il Nitruro di Titanio (TiN) |

| 4. Deposizione | Gli atomi si condensano sul substrato | Costruire un film sottile denso e aderente |

Pronto a migliorare i tuoi materiali con rivestimenti PVD ad alte prestazioni?

In KINTEK, siamo specializzati nella fornitura di apparecchiature da laboratorio avanzate e materiali di consumo per precisi processi di deposizione fisica da vapore. Sia che tu abbia bisogno di sistemi di sputtering per la massima durata o di strumenti di evaporazione per applicazioni ad alta purezza, le nostre soluzioni sono progettate per soddisfare le tue specifiche esigenze di laboratorio.

Contatta oggi i nostri esperti per discutere come la nostra tecnologia PVD può migliorare i risultati dei tuoi rivestimenti, aumentare la longevità dei componenti e portare avanti la tua ricerca.

Guida Visiva

Prodotti correlati

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Fornace a Tubo CVD a Camera Divisa con Stazione Sottovuoto Sistema di Deposizione Chimica da Vapore Attrezzatura Macchina

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Sterilizzatore Spaziale al Perossido di Idrogeno VHP H2O2

- Barca di evaporazione speciale in molibdeno, tungsteno e tantalio

Domande frequenti

- Cos'è il processo CVD al plasma? Ottenere la deposizione di film sottili a bassa temperatura

- Quali sono i vantaggi della deposizione chimica da vapore assistita da plasma (PECVD)? Consentire la deposizione di film sottili di alta qualità a bassa temperatura

- Come la potenza RF crea il plasma? Ottieni un plasma stabile e ad alta densità per le tue applicazioni

- Come funziona la deposizione di vapore al plasma? Una soluzione di rivestimento a bassa temperatura per materiali sensibili

- Cos'è la deposizione chimica da fase vapore attivata al plasma? Abilita la deposizione di film sottili a bassa temperatura