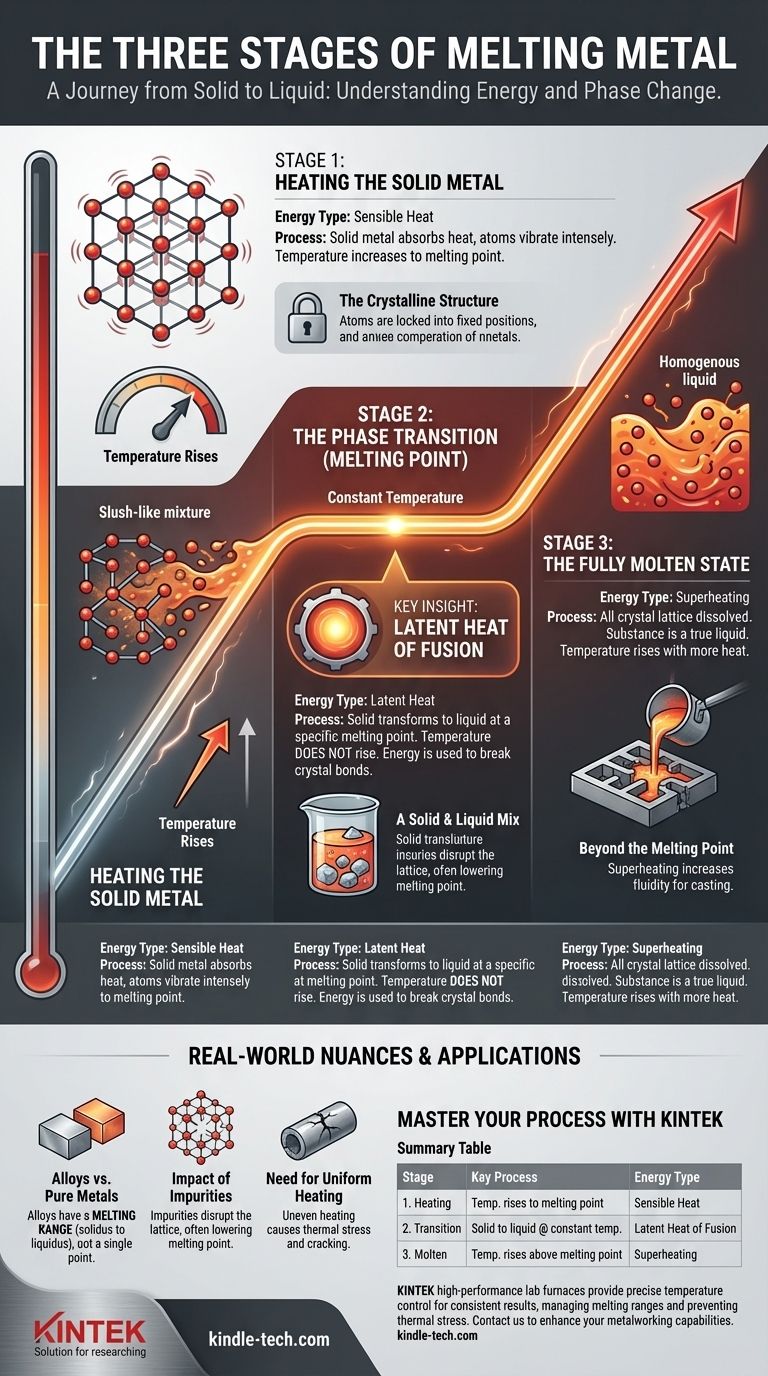

In pratica, la fusione dei metalli è un processo in tre fasi. In primo luogo, il metallo solido assorbe calore e la sua temperatura aumenta. In secondo luogo, raggiunge un punto di fusione specifico in cui continua ad assorbire molta energia senza aumentare di temperatura, trasformandosi da solido a liquido. Infine, una volta completamente fuso, la sua temperatura aumenterà di nuovo man mano che viene applicato altro calore.

L'intuizione più critica è che la fusione non riguarda solo il raggiungimento di una temperatura, ma la fornitura di una quantità specifica e aggiuntiva di energia — il calore latente di fusione — a quella temperatura costante per rompere i legami della struttura solida del metallo.

Fase 1: Riscaldamento del Metallo Solido

Questa fase iniziale comporta l'aumento della temperatura del metallo dal suo punto di partenza fino al suo punto di fusione. È un semplice processo di assorbimento di energia che puoi misurare facilmente con un termometro.

La Struttura Cristallina

A livello microscopico, un metallo solido è un reticolo cristallino altamente organizzato. Gli atomi sono bloccati in posizioni fisse, vibrando con energia termica. Sono strettamente legati ai loro vicini, conferendo al metallo la sua resistenza e forma.

Assorbimento del Calore Sensibile

Quando si applica una fonte di energia, gli atomi all'interno di questo reticolo vibrano sempre più intensamente. Questo aumento della vibrazione atomica è ciò che misuriamo come aumento della temperatura. Questa forma di energia è chiamata calore sensibile perché possiamo percepirla come un cambiamento diretto di temperatura.

Fase 2: La Transizione di Fase al Punto di Fusione

Questa è la fase più cruciale e spesso fraintesa. Qui, il metallo subisce il suo cambiamento fondamentale di stato da solido a liquido, un processo che avviene a temperatura costante.

Raggiungere la Temperatura Critica

Una volta che le vibrazioni atomiche diventano troppo violente perché i legami cristallini le mantengano in posizione, il metallo ha raggiunto il suo punto di fusione. Per un metallo puro, questa è una temperatura molto specifica e definita (ad esempio, 1538°C per il ferro).

Il Ruolo del Calore Latente

Al punto di fusione, accade qualcosa di notevole. Anche se si continua ad aggiungere calore, la temperatura del metallo smette di aumentare.

Questa nuova energia, nota come calore latente di fusione, viene consumata interamente dal processo di rottura dei legami del reticolo cristallino. È "latente" o nascosto perché non produce un cambiamento di temperatura.

Un Mix di Solido e Liquido

Durante tutta questa fase, il metallo esiste come una miscela fangosa di solido e liquido. La temperatura rimarrà costante al punto di fusione finché ogni singolo cristallo non sarà stato scomposto e trasformato in liquido.

Fase 3: Lo Stato Completamente Fuso

Una volta completata la transizione di fase, il metallo si comporta come un vero liquido. Qualsiasi ulteriore applicazione di calore provocherà nuovamente un aumento misurabile della temperatura.

Oltre il Punto di Fusione

Con il reticolo cristallino completamente dissolto, tutti gli atomi sono ora liberi di muoversi l'uno oltre l'altro. La sostanza è ora un liquido omogeneo.

Surriscaldamento del Liquido

Nelle applicazioni pratiche come la fusione, il metallo fuso viene spesso riscaldato a una temperatura significativamente superiore al suo punto di fusione. Questo è chiamato surriscaldamento. Aumenta la fluidità del metallo e assicura che possa riempire uno stampo complesso prima che inizi a solidificarsi.

Comprendere le Complicazioni Pratiche

Sebbene le tre fasi forniscano un modello teorico pulito, la fusione dei metalli nel mondo reale comporta sfumature importanti.

Leghe rispetto a Metalli Puri

I metalli puri hanno un unico e netto punto di fusione. La maggior parte dei metalli che utilizziamo, tuttavia, sono leghe (miscele di metalli). Le leghe non hanno un singolo punto di fusione, ma piuttosto un intervallo di fusione. Iniziano a fondere a una temperatura (la solidus) e diventano completamente liquide a una temperatura più alta (la liquidus), esistendo come una miscela fangosa nel mezzo.

L'Impatto delle Impurità

Le impurità all'interno di un metallo possono interrompere la sua struttura cristallina. Ciò abbassa quasi sempre il punto di fusione e può creare un intervallo di fusione, rendendo il comportamento del metallo meno prevedibile.

La Necessità di un Riscaldamento Uniforme

Applicare calore troppo rapidamente o in modo non uniforme può causare stress termico. Parti del metallo possono fondere mentre altre sono ancora solide ed espandendosi, il che può causare crepe o deformazioni, specialmente in parti complesse.

Come Applicare Questo al Tuo Obiettivo

Comprendere queste fasi ti permette di controllare il processo per il tuo obiettivo specifico.

- Se il tuo obiettivo principale è la fusione (casting): Il tuo obiettivo è entrare bene nella Fase 3, surriscaldando il metallo per garantire un'elevata fluidità per una colata di successo.

- Se il tuo obiettivo principale è la saldatura: Stai creando una zona localizzata che attraversa rapidamente tutte e tre le fasi per fondere i componenti, e comprendere lo stato di transizione fangoso (Fase 2) è fondamentale per gestire il bagno di saldatura.

- Se il tuo obiettivo principale è lo studio accademico: Il concetto critico da afferrare è la distinzione tra calore sensibile (che cambia la temperatura) e calore latente (che cambia lo stato).

In definitiva, padroneggiare il comportamento dei metalli richiede di vedere il calore non solo come una misura della temperatura, ma come l'energia che guida la sua trasformazione fondamentale.

Tabella Riassuntiva:

| Fase | Processo Chiave | Tipo di Energia |

|---|---|---|

| 1. Riscaldamento | La temperatura sale fino al punto di fusione | Calore Sensibile |

| 2. Transizione | Da solido a liquido a temperatura costante | Calore Latente di Fusione |

| 3. Fuso | La temperatura sale oltre il punto di fusione | Surriscaldamento |

Padroneggia il Tuo Processo di Fusione dei Metalli con KINTEK

Comprendere le fasi precise della fusione dei metalli è fondamentale per ottenere risultati coerenti nella fusione, nella saldatura o nella ricerca. KINTEK è specializzata in forni da laboratorio ad alte prestazioni e attrezzature che forniscono il controllo preciso della temperatura e il riscaldamento uniforme necessari per navigare efficacemente in ogni fase: dal riscaldamento iniziale attraverso la transizione di fase critica fino al surriscaldamento.

Che tu stia lavorando con metalli puri o leghe complesse, le nostre soluzioni ti aiutano a evitare lo stress termico, a gestire gli intervalli di fusione e a ottenere la fluidità richiesta per colate perfette.

Pronto a migliorare le tue capacità di lavorazione dei metalli? Contatta oggi i nostri esperti per trovare l'attrezzatura ideale per la tua applicazione specifica e assicurati che ogni fusione sia un successo.

Guida Visiva

Prodotti correlati

- Fornace a muffola con sollevamento inferiore per laboratorio

- Fornace a muffola da 1800℃ per laboratorio

- Fornace a muffola da 1400℃ per laboratorio

- Fornace a muffola da 1700℃ per laboratorio

- Fornace a tubo da laboratorio ad alta temperatura da 1400℃ con tubo in allumina

Domande frequenti

- Come si regola la temperatura in una fornace a muffola? Padroneggia il controllo preciso per il tuo laboratorio

- È necessario preriscaldare il crogiolo pulito prima dell'uso? Prevenire lo shock termico e garantire l'accuratezza del processo

- Qual è l'intervallo di temperatura di un forno a muffola? Scegli la temperatura giusta per il tuo laboratorio

- Quanto è calda una fornace a muffola in Celsius? Una guida agli intervalli di temperatura da 800°C a 1800°C

- A cosa serve un forno a muffola? Ottieni una lavorazione precisa ad alta temperatura nel tuo laboratorio