I rischi primari della sinterizzazione ruotano attorno alla gestione dell'accuratezza dimensionale, alla garanzia di proprietà dei materiali consistenti e alla navigazione tra alti costi operativi e normative ambientali. Queste sfide derivano dalla dipendenza del processo dalle alte temperature, che possono portare a un ritiro imprevedibile del materiale e al rilascio di emissioni regolamentate.

La sinterizzazione è un potente processo di produzione, ma la sua efficacia è il risultato diretto di un controllo preciso del processo. La sfida principale non è evitare completamente i rischi, ma piuttosto investire nell'esperienza e nelle attrezzature necessarie per gestire i compromessi intrinseci tra qualità del pezzo, costo e conformità.

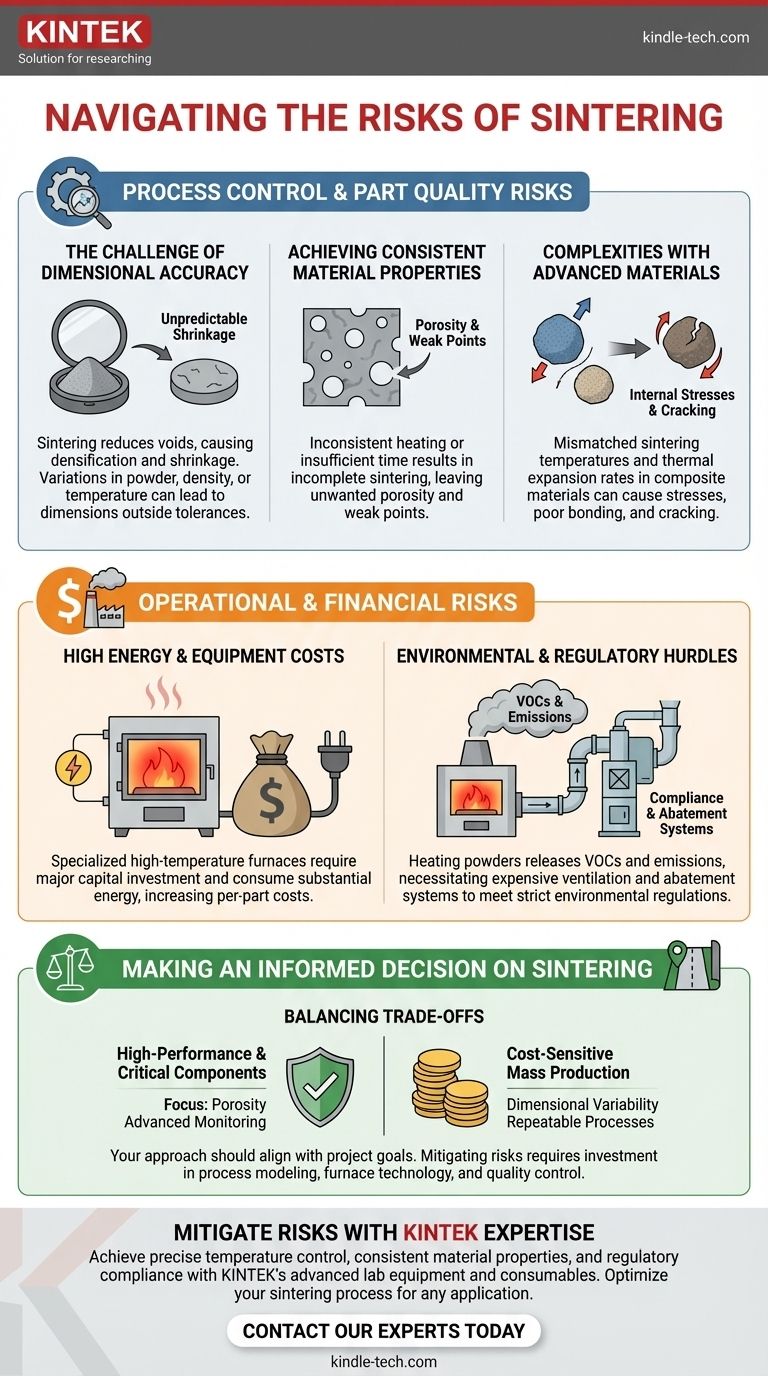

Rischi di controllo del processo e qualità del pezzo

I rischi più immediati nella sinterizzazione riguardano la qualità fisica e meccanica del componente finale. Senza un controllo meticoloso dei parametri di processo, l'integrità del pezzo è compromessa.

La sfida dell'accuratezza dimensionale

La sinterizzazione funziona fondamentalmente riducendo i vuoti tra le particelle di materiale, causando la densificazione e il ritiro dell'intero pezzo.

Questo ritiro è necessario ma può essere difficile da prevedere e controllare. Variazioni nella composizione della polvere, nella densità del pezzo verde o nella temperatura del forno possono portare a dimensioni finali che non rientrano nelle tolleranze richieste.

Raggiungere proprietà dei materiali consistenti

L'obiettivo della sinterizzazione è creare una massa solida e omogenea con proprietà meccaniche prevedibili.

Un riscaldamento inconsistente o un tempo insufficiente alla temperatura possono portare a una sinterizzazione incompleta. Ciò lascia dietro di sé porosità indesiderate, creando punti deboli all'interno del materiale che possono portare a una rottura prematura del componente sotto stress.

Complessità con i materiali avanzati

La sinterizzazione di materiali compositi, dove vengono mescolati più tipi di polveri, presenta una sfida significativa.

Materiali diversi hanno spesso temperature di sinterizzazione e tassi di espansione termica diversi. Questa disomogeneità può creare tensioni interne, scarsa adesione tra i materiali o persino crepe durante la fase di raffreddamento.

Rischi operativi e finanziari

Oltre alla qualità del pezzo stesso, le realtà operative della gestione di un processo ad alta temperatura introducono significativi ostacoli finanziari e normativi.

Costi elevati di energia e attrezzature

La sinterizzazione ad alta temperatura richiede forni specializzati in grado di raggiungere e mantenere temperature estreme con alta precisione.

Questi forni rappresentano un investimento di capitale importante e consumano quantità sostanziali di energia. Questi alti costi operativi incidono direttamente sul costo per pezzo, rendendo il processo meno economico per produzioni a basso volume.

Ostacoli ambientali e normativi

Il processo di riscaldamento delle polveri di materiale, specialmente quelle contenenti leganti o lubrificanti, può rilasciare composti organici volatili (COV) e altre emissioni potenzialmente dannose.

Le agenzie governative regolamentano rigorosamente queste emissioni. La conformità a queste norme ambientali spesso richiede l'installazione di costosi sistemi di ventilazione e abbattimento, il che aggiunge costi e complessità alla linea di produzione e può influire sui tassi di produzione.

Comprendere i compromessi

Sebbene i rischi siano significativi, devono essere ponderati rispetto ai vantaggi unici del processo di sinterizzazione. Comprendere questo equilibrio è fondamentale per prendere una decisione informata.

Perché la sinterizzazione è ancora un processo dominante

La sinterizzazione eccelle nella produzione di pezzi complessi, a forma netta, da materiali con punti di fusione molto elevati, come ceramiche e metalli refrattari. Riduce anche lo spreco di materiale rispetto ai metodi di produzione sottrattiva tradizionali.

Per molte applicazioni nell'industria automobilistica, aerospaziale e medica, la sinterizzazione è l'unico metodo economicamente valido per la produzione in serie di componenti complessi e ad alta resistenza.

Il costo del fallimento vs. il costo del controllo

I rischi della sinterizzazione – imprecisione dimensionale, porosità e costi elevati – non sono risultati inevitabili ma variabili che possono essere gestite.

Mitigare questi rischi richiede un significativo investimento iniziale nella modellazione del processo, nella tecnologia avanzata dei forni e in un rigoroso controllo qualità. Il compromesso è tra accettare un rischio maggiore di fallimento del pezzo o sostenere il costo più elevato di un processo strettamente controllato.

Prendere una decisione informata sulla sinterizzazione

Il tuo approccio alla gestione dei rischi di sinterizzazione dovrebbe allinearsi direttamente con l'obiettivo primario del tuo progetto.

- Se il tuo obiettivo principale è la produzione di massa sensibile ai costi: La tua sfida chiave è la gestione della variabilità dimensionale, che richiede investimenti in processi altamente ripetibili e un controllo rigoroso sulla qualità delle materie prime.

- Se il tuo obiettivo principale sono componenti critici ad alte prestazioni: Il tuo rischio maggiore sono le proprietà dei materiali inconsistenti come la porosità, che necessitano di monitoraggio avanzato del processo e test non distruttivi per garantire l'integrità del pezzo.

- Se il tuo obiettivo principale è la conformità normativa e ambientale: Il tuo ostacolo principale è la gestione delle emissioni di processo, che richiede un'attenta selezione dei materiali e un investimento in tecnologie di abbattimento appropriate fin dall'inizio.

Comprendendo questi rischi come variabili controllabili, puoi sfruttare efficacemente le capacità uniche della sinterizzazione per i tuoi specifici obiettivi di produzione.

Tabella riassuntiva:

| Categoria di rischio | Sfide chiave | Impatto potenziale |

|---|---|---|

| Qualità del pezzo | Ritiro imprevedibile, riscaldamento inconsistente, disomogeneità del materiale | Imprecisione dimensionale, porosità, punti deboli, crepe |

| Operativo e finanziario | Elevato consumo energetico, costose attrezzature per forni, sistemi di controllo delle emissioni | Aumento del costo per pezzo, ingente investimento di capitale |

| Normativo | Rilascio di COV e altre emissioni durante il riscaldamento | Necessità di costosi sistemi di abbattimento, ostacoli alla conformità |

Mitiga i tuoi rischi di sinterizzazione con l'esperienza di KINTEK. Le nostre avanzate attrezzature da laboratorio e i materiali di consumo sono progettati per aiutarti a raggiungere un controllo preciso della temperatura, proprietà dei materiali consistenti e conformità agli standard ambientali. Che tu sia nella produzione di massa o nello sviluppo di componenti ad alte prestazioni, KINTEK fornisce le soluzioni affidabili di cui hai bisogno per ottimizzare il tuo processo di sinterizzazione. Contatta i nostri esperti oggi stesso per discutere come possiamo supportare le esigenze specifiche del tuo laboratorio!

Guida Visiva

Prodotti correlati

- Fornace a Tubo al Quarzo per Trattamento Termico Rapido (RTP) da Laboratorio

- Fornace per Sinterizzazione a Plasma di Scintilla Fornace SPS

- Fornace per sinterizzazione di fili di molibdeno a trattamento termico sottovuoto per sinterizzazione sottovuoto

- Fornace per Trattamento Termico Sottovuoto e Sinterizzazione con Pressione d'Aria di 9 MPa

- Fornace a Pressa Calda a Induzione Sottovuoto 600T per Trattamento Termico e Sinterizzazione

Domande frequenti

- Come fa un forno tubolare industriale a garantire le condizioni di processo richieste per i dispositivi sperimentali a fluido supercritico?

- Quale ruolo svolge un forno a tubo di quarzo nella sintesi dell'hBN? Ottimizza i tuoi risultati di deposizione chimica da vapore

- Come si pulisce un forno a tubo di quarzo? Prevenire la contaminazione e prolungare la durata del tubo

- Perché utilizzare tubi di quarzo e sigillatura sottovuoto per gli elettroliti solidi a base di solfuri? Garantire purezza e stechiometria

- Qual è la funzione dei tubi di quarzo e dei sistemi di sigillatura sottovuoto? Assicura la sintesi della tua soluzione solida ad alta purezza