In sintesi, i principali reattori per la pirolisi sono classificati in base al modo in cui muovono il materiale e trasferiscono il calore, includendo reattori a letto fisso, a letto fluidizzato, a forno rotante e ad elica. Ogni design è ingegnerizzato per controllare la temperatura e il tempo di lavorazione, che determinano direttamente se il prodotto principale è biochar, bio-olio o syngas.

Il tipo specifico di reattore per pirolisi che utilizzi è la decisione più critica dell'intero processo. Non è solo un contenitore per la reazione; il design del reattore detta fondamentalmente le rese del prodotto finale controllando i tassi di riscaldamento e il tempo di permanenza.

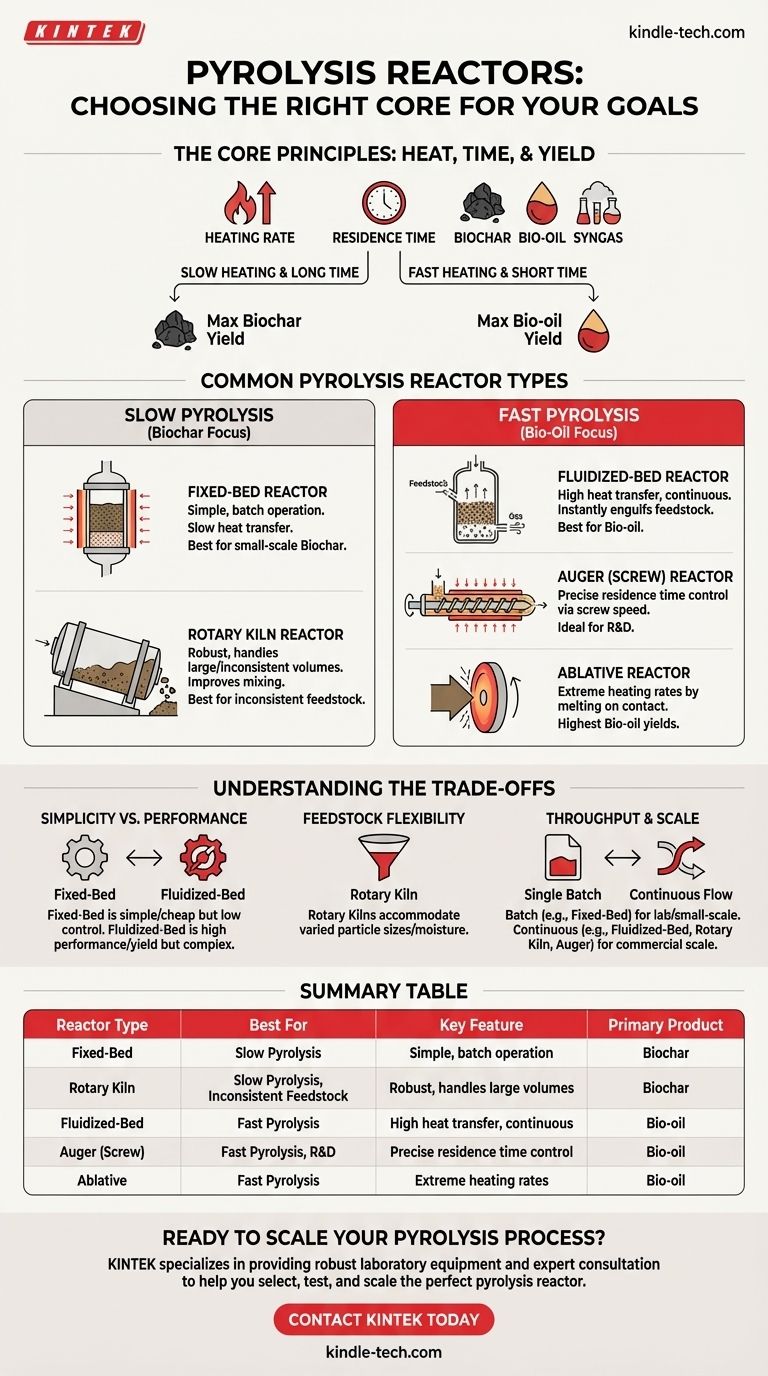

I Principi Fondamentali: Calore, Tempo e Resa

L'obiettivo di qualsiasi reattore per pirolisi è la decomposizione termica di una materia prima, come biomassa o plastica, in un ambiente privo di ossigeno. Il design del reattore è un esercizio nel controllo di tre variabili critiche che determinano il risultato.

Il Ruolo del Tasso di Riscaldamento

La velocità con cui la materia prima viene riscaldata alla temperatura target è probabilmente il fattore più importante.

Tassi di riscaldamento lenti consentono reazioni secondarie, la rottura di molecole di vapore più grandi e favoriscono la formazione di biochar solido.

Tassi di riscaldamento rapidi (centinaia o migliaia di gradi Celsius al secondo) minimizzano queste reazioni secondarie. Ciò vaporizza rapidamente il materiale e consente di raffreddare e raccogliere i vapori, massimizzando la resa di bio-olio liquido.

L'Impatto del Tempo di Permanenza

Il tempo di permanenza è il tempo in cui il materiale (materia prima solida e vapori di prodotto) rimane all'interno della zona calda del reattore.

Un lungo tempo di permanenza (minuti o ore), combinato con un riscaldamento lento, dà al materiale più tempo per convertirsi in carbonio stabile, massimizzando il biochar.

Un tempo di permanenza dei vapori molto breve (tipicamente meno di due secondi) è cruciale per la pirolisi rapida. Assicura che i preziosi vapori oleosi vengano rimossi dal reattore prima che possano decomporsi in gas non condensabili.

Tipi Comuni di Reattori per Pirolisi Spiegati

Sebbene esistano molti design specializzati, la maggior parte dei sistemi commerciali e di ricerca si basa su alcuni concetti chiave. Ognuno è adattato per un processo di pirolisi specifico: lento o rapido.

Per la Pirolisi Lenta (Focus sul Biochar)

Questi reattori utilizzano tassi di riscaldamento più lenti e tempi di permanenza più lunghi.

Reattori a Letto Fisso: Questo è il design più semplice. La materia prima viene caricata in un recipiente e riscaldata dall'esterno. Il trasferimento di calore è lento e inefficiente, rendendolo adatto per la produzione di biochar su piccola scala dove il controllo del processo è meno critico.

Reattori a Forno Rotante: Un grande cilindro rotante è impostato con una leggera inclinazione. La materia prima rotola attraverso di esso mentre ruota, il che migliora la miscelazione e la distribuzione del calore rispetto a un letto fisso. La loro robustezza li rende eccellenti per la gestione di grandi volumi di materia prima non uniforme.

Per la Pirolisi Rapida (Focus sul Bio-Olio)

Questi reattori sono progettati per un trasferimento di calore estremamente rapido e tempi di permanenza dei vapori brevi.

Reattori a Letto Fluidizzato: Gas caldo (o aria) viene forzato verso l'alto attraverso un letto di sabbia o catalizzatore, facendo sì che le particelle solide si comportino come un fluido bollente. Quando viene introdotta la materia prima, viene istantaneamente inglobata da questo mezzo caldo e turbolento, raggiungendo tassi di trasferimento di calore incredibilmente elevati. Questa è una tecnologia molto comune ed efficace per massimizzare il bio-olio.

Reattori ad Elica (o a Vite): La materia prima viene convogliata attraverso un tubo riscaldato da una vite rotante. Questo design offre un controllo preciso del tempo di permanenza regolando la velocità di rotazione della vite. Il calore viene trasferito dalle pareti calde del tubo allo strato sottile di materiale mosso dalla vite.

Reattori Ablativi: Questo design unico preme la materia prima contro una superficie molto calda e in rapido movimento. Il materiale si scioglie e vaporizza efficacemente al contatto, raggiungendo alcuni dei tassi di riscaldamento più elevati possibili. Ciò si traduce in elevate rese di bio-olio, ma può essere meccanicamente complesso.

Comprendere i Compromessi

La scelta di un reattore comporta il bilanciamento di complessità, costo e prestazioni rispetto ai tuoi obiettivi specifici e alla materia prima.

Semplicità vs. Prestazioni

Un reattore a letto fisso è meccanicamente semplice ed economico da costruire. Tuttavia, il suo scarso trasferimento di calore limita la produttività e offre poco controllo sulla qualità del prodotto finale.

Un reattore a letto fluidizzato offre prestazioni superiori e alte rese di bio-olio. Ciò comporta un costo in termini di maggiore complessità, maggiore consumo energetico (per il gas di fluidizzazione) e la necessità di sistemi di controllo più sofisticati.

Flessibilità della Materia Prima

I forni rotanti sono i più tolleranti. La loro azione di ribaltamento può accogliere un'ampia gamma di dimensioni delle particelle e contenuti di umidità, rendendoli ideali per materiali come i rifiuti solidi urbani o i residui agricoli.

I reattori a letto fluidizzato, al contrario, richiedono una dimensione delle particelle costante e relativamente piccola per garantire una corretta fluidizzazione ed evitare l'intasamento.

Produttività e Scala

I reattori a batch, come molti semplici design a letto fisso, elaborano un carico alla volta, rendendoli adatti solo per la ricerca su scala di laboratorio o la produzione su scala molto piccola.

I reattori a letto fluidizzato, ad elica e a forno rotante sono tutti progettati per il funzionamento continuo, rendendoli lo standard per qualsiasi applicazione su scala commerciale con esigenze significative di produttività.

Fare la Scelta Giusta per il Tuo Obiettivo

La scelta del reattore deve essere guidata dal prodotto primario desiderato.

- Se il tuo obiettivo principale è massimizzare la resa di biochar: Un reattore a pirolisi lenta come un Forno Rotante o un semplice Letto Fisso è la tua strada più diretta.

- Se il tuo obiettivo principale è massimizzare la resa di bio-olio: Devi utilizzare un reattore a pirolisi rapida, con il Letto Fluidizzato che è la tecnologia più collaudata e scalabile.

- Se stai lavorando con materie prime incoerenti o difficili: La natura robusta e tollerante di un Forno Rotante lo rende la scelta superiore.

- Se hai bisogno di un controllo preciso per la ricerca e lo sviluppo: Un Reattore ad Elica offre un controllo senza pari sul tempo di permanenza, rendendolo ideale per il lavoro sperimentale.

In definitiva, il reattore è il cuore del sistema di pirolisi, e selezionare il design corretto è il primo passo per trasformare la tua materia prima in prodotti di valore.

Tabella Riassuntiva:

| Tipo di Reattore | Ideale Per | Caratteristica Chiave | Prodotto Primario |

|---|---|---|---|

| Letto Fisso | Pirolisi Lenta | Semplice, funzionamento a batch | Biochar |

| Forno Rotante | Pirolisi Lenta, Materia Prima Incoerente | Robusto, gestisce grandi volumi | Biochar |

| Letto Fluidizzato | Pirolisi Rapida | Alto trasferimento di calore, continuo | Bio-olio |

| Elica (a Vite) | Pirolisi Rapida, R&S | Controllo preciso del tempo di permanenza | Bio-olio |

| Ablativo | Pirolisi Rapida | Tassi di riscaldamento estremi | Bio-olio |

Pronto a Scalare il Tuo Processo di Pirolisi?

Scegliere il reattore giusto è fondamentale per ottenere le rese target di biochar, bio-olio o syngas. KINTEK è specializzata nella fornitura di apparecchiature da laboratorio robuste e consulenza esperta per aiutarti a selezionare, testare e scalare il reattore per pirolisi perfetto per la tua specifica materia prima e i tuoi obiettivi di prodotto.

Il nostro team può aiutarti a navigare i compromessi tra semplicità, prestazioni e flessibilità della materia prima per ottimizzare l'efficienza del tuo processo.

Contatta KINTEK oggi stesso per discutere il tuo progetto e scoprire come le nostre soluzioni di laboratorio possono accelerare il tuo sviluppo della pirolisi.

Guida Visiva

Prodotti correlati

- Fornace a Pirolisi per Biomassa Rotante Elettrica Piccola Fornace Rotante

- Fornace a Pirolisi Continua Elettrica Rotante per Lavorazione Piccola Scala

- Reattori personalizzabili ad alta pressione per applicazioni scientifiche e industriali avanzate

- Fornace a Tubo Rotante a Lavoro Continuo Sottovuoto Fornace a Tubo Rotante

- Mini reattore autoclave ad alta pressione in SS per uso di laboratorio

Domande frequenti

- La pirolisi è praticabile? Una guida per il successo economico, tecnologico e ambientale

- Quali sono i componenti della pirolisi della biomassa? Una guida completa al sistema, ai prodotti e al processo

- Quali sono le reazioni coinvolte nella pirolisi della biomassa? Sblocca la chimica per bio-prodotti su misura

- Quali sono i vantaggi della tecnologia di pirolisi? Trasforma i rifiuti in profitto e riduci le emissioni

- Come viene convertita l'energia in biomassa? Sfruttare l'energia solare della natura per l'energia rinnovabile