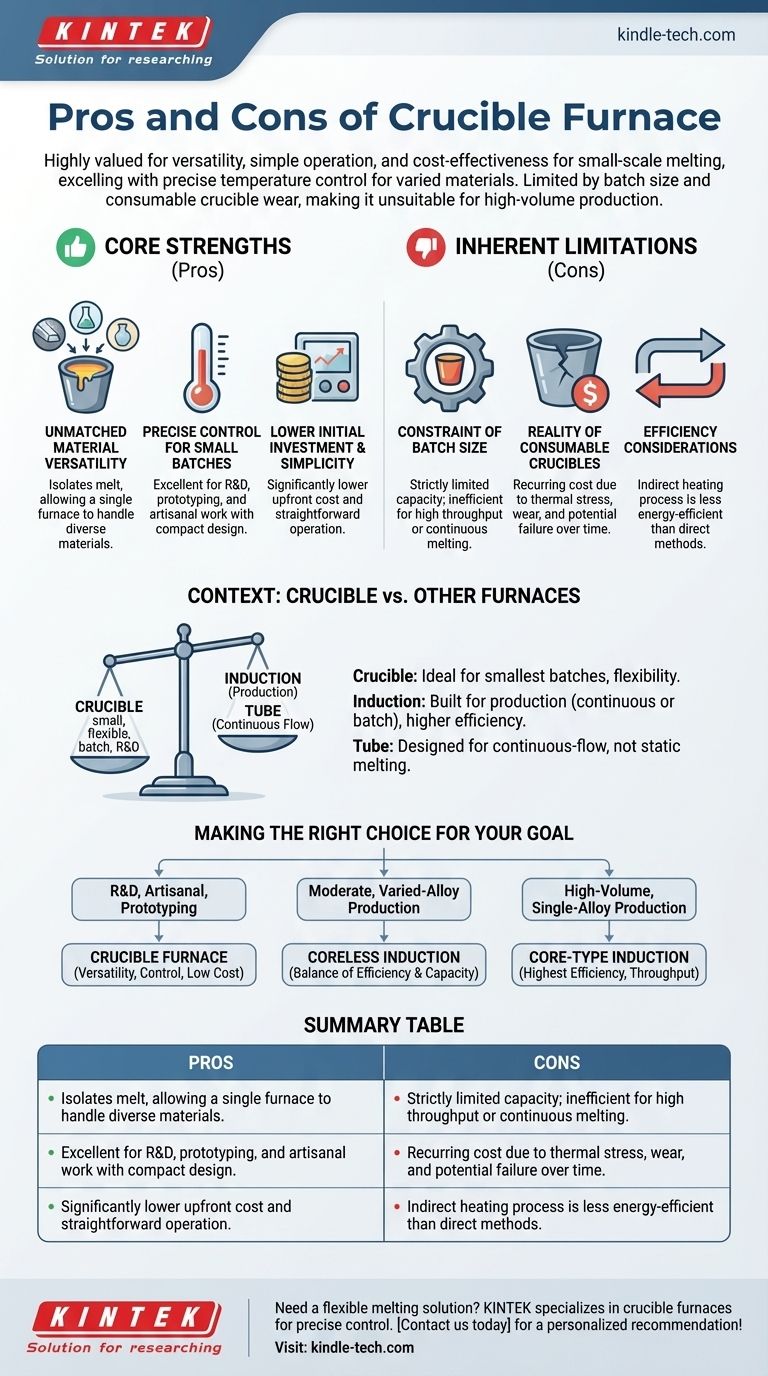

In breve, un forno a crogiolo è molto apprezzato per la sua versatilità, il funzionamento semplice e l'economicità per la fusione su piccola scala. Eccelle nella gestione di un'ampia varietà di materiali con un controllo preciso della temperatura. Tuttavia, i suoi principali svantaggi sono una dimensione limitata del lotto e i costi operativi e di manutenzione continui associati all'usura del crogiolo, rendendolo inadatto alla produzione ad alto volume.

La decisione di utilizzare un forno a crogiolo non riguarda se sia "buono" o "cattivo", ma se i suoi punti di forza specifici si allineano con la tua scala operativa. È la scelta definitiva per la flessibilità e i piccoli lotti, ma cede il passo ad altre tecnologie all'aumentare del volume di produzione.

I punti di forza principali di un forno a crogiolo

Il design di un forno a crogiolo è fondamentalmente semplice: una camera di riscaldamento e un contenitore rimovibile (il crogiolo). Questa semplicità è la fonte dei suoi principali vantaggi.

Versatilità dei materiali ineguagliabile

Poiché il materiale da fondere è contenuto interamente all'interno del crogiolo inerte, non c'è contatto diretto con gli elementi riscaldanti del forno.

Questo isolamento consente a un singolo forno di fondere una vasta gamma di materiali, inclusi vari metalli, leghe, vetro e persino ceramiche, semplicemente utilizzando il crogiolo appropriato.

Controllo preciso per piccoli lotti

I forni a crogiolo offrono un eccellente controllo della temperatura, fondamentale per la ricerca metallurgica, la prototipazione e il lavoro artigianale dove le proprietà dei materiali sono di primaria importanza.

Le loro dimensioni tipicamente compatte li rendono ideali per laboratori, piccole fonderie e officine che non richiedono una produzione continua e su larga scala.

Investimento iniziale inferiore e semplicità

Rispetto a sistemi industriali più complessi come i forni a induzione, un forno a crogiolo rappresenta un costo iniziale significativamente inferiore.

Il loro funzionamento è semplice, richiedendo meno formazione specializzata per gestire i cicli di fusione, rendendoli altamente accessibili per le operazioni più piccole.

Le limitazioni intrinseche

Lo stesso design che offre flessibilità crea anche chiari confini operativi. Comprendere questi aspetti è fondamentale per evitare un investimento non corrispondente.

Il vincolo della dimensione del lotto

La capacità del forno è strettamente limitata dalla dimensione del crogiolo che può contenere. Questo lo rende intrinsecamente uno strumento di processo a lotti.

È inefficiente e impraticabile per applicazioni che richiedono un'elevata produttività o la fusione continua di grandi quantità di metallo.

La realtà dei crogioli consumabili

Il crogiolo stesso è un articolo consumabile. È soggetto a stress termici estremi e interazioni chimiche, che portano a inevitabile usura, rottura o guasto nel tempo.

Questa usura rappresenta un costo operativo ricorrente e richiede un'attenta ispezione e gestione dell'inventario per prevenire guasti catastrofici e tempi di inattività della produzione. I crogioli sono più comunemente fatti di grafite, argilla o carburo di silicio.

Considerazioni sull'efficienza

L'efficienza di un forno a crogiolo può variare a seconda del design e del materiale da fondere. Il calore viene trasferito dagli elementi riscaldanti al crogiolo e poi nel materiale di carica.

Questo processo di riscaldamento indiretto può essere meno efficiente dal punto di vista energetico rispetto a metodi come il riscaldamento a induzione, dove il materiale stesso viene riscaldato direttamente da un campo elettromagnetico.

Il contesto è fondamentale: crogiolo vs. altri forni

Il valore di un forno a crogiolo diventa chiaro se confrontato con altri forni industriali comuni. Ognuno è progettato per uno scopo diverso.

Crogiolo vs. Forni a induzione

I forni a induzione sono costruiti per la produzione. I forni a induzione a nucleo vantano efficienze fino al 98% ma devono funzionare continuamente, rendendoli ideali per fonderie ad alto volume e a lega singola.

I forni a induzione senza nucleo sono più flessibili — possono essere fermati e avviati — ma sono comunque molto più grandi ed efficienti (circa il 75%) di un forno a crogiolo, posizionandoli come un passo avanti per esigenze di produzione moderate con leghe varie. Un forno a crogiolo si colloca al di sotto di entrambi in termini di scala, offrendo la massima flessibilità per i lotti più piccoli.

Crogiolo vs. Forni a tubo

I forni a tubo sono progettati per processi a flusso continuo, non per la fusione statica. I materiali passano attraverso un tubo riscaldato, rendendoli adatti per processi come il cracking chimico o la ricottura di fili.

Un forno a crogiolo serve per fondere un lotto statico e contenuto di materiale. Le due tecnologie risolvono problemi fondamentalmente diversi e sono raramente intercambiabili.

Fare la scelta giusta per il tuo obiettivo

La selezione del forno corretto richiede una chiara comprensione del tuo obiettivo operativo primario.

- Se il tuo obiettivo principale è la ricerca e sviluppo, il lavoro artigianale o la prototipazione: Un forno a crogiolo è la scelta ideale grazie alla sua versatilità ineguagliabile, al controllo preciso e al basso costo iniziale.

- Se il tuo obiettivo principale è una produzione moderata di leghe varie: Un forno a induzione senza nucleo offre un migliore equilibrio tra efficienza e capacità per un ambiente di produzione dedicato.

- Se il tuo obiettivo principale è una produzione ad alto volume e continua di una singola lega: Un forno a induzione a nucleo fornisce la massima efficienza e produttività ma richiede un programma operativo quasi costante.

Allineando i compromessi intrinseci della tecnologia con i tuoi obiettivi specifici, puoi selezionare con fiducia la soluzione di fusione giusta per le tue esigenze.

Tabella riassuntiva:

| Pro | Contro |

|---|---|

| Versatilità dei materiali ineguagliabile (metalli, vetro, ceramiche) | Dimensione del lotto limitata, non per produzione ad alto volume |

| Controllo preciso della temperatura per R&S e prototipazione | I crogioli consumabili aggiungono costi ricorrenti e manutenzione |

| Investimento iniziale inferiore e funzionamento semplice | Meno efficiente dal punto di vista energetico rispetto ai metodi di riscaldamento a induzione |

| Ideale per laboratori, piccole fonderie e officine | Richiede un'attenta ispezione del crogiolo per prevenire guasti |

Hai bisogno di una soluzione di fusione flessibile per il tuo laboratorio o la produzione su piccola scala? KINTEK è specializzata in forni a crogiolo e attrezzature da laboratorio, offrendo il controllo preciso e la versatilità che i tuoi progetti richiedono. Lascia che i nostri esperti ti aiutino a selezionare il forno giusto per i tuoi materiali specifici e la dimensione del lotto. Contattaci oggi per discutere la tua applicazione e ottenere una raccomandazione personalizzata!

Guida Visiva

Prodotti correlati

- Fornace a tubo da laboratorio ad alta temperatura da 1400℃ con tubo in allumina

- Fornace a Tubo Verticale da Laboratorio

- Fornace a Tubo da Laboratorio ad Alta Temperatura da 1700℃ con Tubo di Allumina

- Fornace a Tubo Rotante Divisa Multi Zona di Riscaldamento Fornace a Tubo Rotante

- Fornace a Tubo al Quarzo per Trattamento Termico Rapido (RTP) da Laboratorio

Domande frequenti

- Quali materiali vengono utilizzati per i tubi nei forni a tubo? Una guida alla scelta del tubo giusto per il tuo processo

- Perché viene utilizzato un forno a tubo di quarzo nell'ossidazione termica dei rivestimenti di MnCr2O4? Sblocca un'ossidazione selettiva precisa

- Qual è il ruolo di un tubo di quarzo nella preparazione dei precursori in polvere di Mo2Ga2C? Benefici essenziali della sintesi

- Qual è il valore tecnico dell'utilizzo di una camera di reazione a tubo di quarzo per test di corrosione statici? Ottenere Precisione.

- In che modo un forno sottovuoto a tubo di quarzo contribuisce al processo di cristallizzazione degli elettroliti Li-argirodite drogati con Ag?