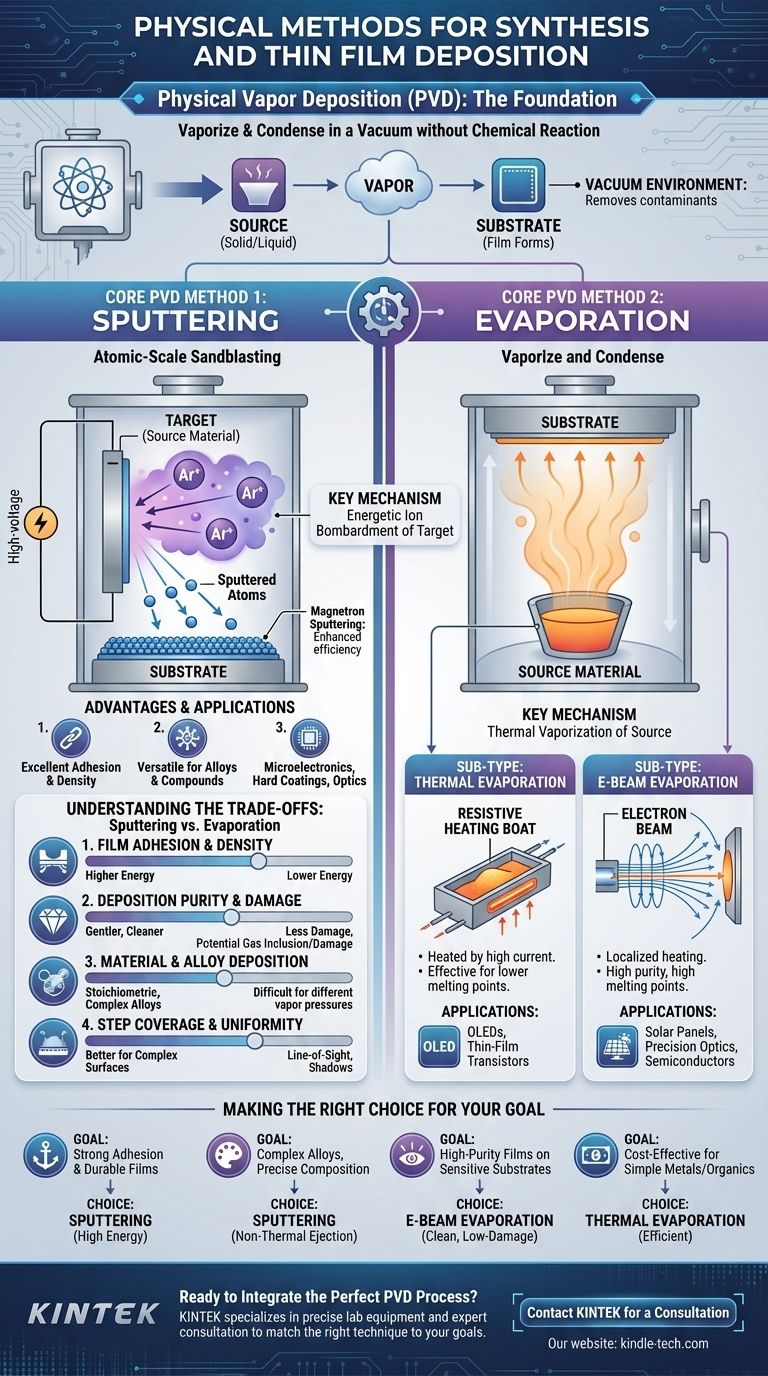

I principali metodi fisici per la deposizione di film sottili sono categorizzati sotto l'ombrello della Deposizione Fisica da Vapore (PVD). Queste tecniche implicano il trasferimento fisico di materiale da una sorgente a un substrato in vuoto, più comunemente tramite sputtering o evaporazione. A differenza dei metodi chimici, il PVD non si basa su reazioni chimiche per formare il film, offrendo un percorso diretto per creare rivestimenti di elevata purezza.

La distinzione cruciale tra i metodi di deposizione fisica non è quale sia universalmente "migliore", ma come il meccanismo unico di ciascuno—bombardamento energetico versus delicata condensazione—si allinei con il tuo materiale specifico, substrato e proprietà del film desiderate.

Le Basi: Cos'è la Deposizione Fisica da Vapore (PVD)?

La Deposizione Fisica da Vapore comprende una famiglia di processi in cui un materiale sorgente solido o liquido viene convertito in vapore e trasportato su un substrato, dove si condensa per formare un film sottile.

Il Principio Fondamentale

Tutti i processi PVD avvengono in una camera a vuoto. Questo ambiente è fondamentale perché rimuove i gas atmosferici che potrebbero reagire con il vapore o ostacolare il suo percorso verso il substrato.

Il cuore del PVD è un meccanismo puramente fisico. Il materiale viene dislocato da una sorgente (nota come "bersaglio") e viaggia verso il substrato senza subire un cambiamento chimico deliberato. Questa è la differenza chiave rispetto a metodi come la Deposizione Chimica da Vapore (CVD), che utilizza gas precursori che reagiscono per formare il film.

Metodo PVD Principale 1: Sputtering

Lo sputtering è una tecnica PVD incredibilmente versatile e ampiamente utilizzata, nota per creare film densi, durevoli e fortemente aderenti.

Il Processo di Sputtering Spiegato

Pensa allo sputtering come a un processo di sabbiatura su scala atomica. Una tensione elevata viene applicata nella camera a vuoto, creando un plasma da un gas inerte come l'Argon.

Questi ioni di gas energizzati vengono accelerati e bombardati nel bersaglio del materiale sorgente. L'impatto ha energia sufficiente per espellere, o "sputterare", singoli atomi dal bersaglio. Questi atomi espulsi viaggiano quindi attraverso il vuoto e si depositano sul substrato, costruendo il film sottile strato dopo strato.

Vantaggi Chiave e Applicazioni

Lo sputtering è molto apprezzato per la sua versatilità e scalabilità. Può depositare una vasta gamma di materiali, inclusi metalli, leghe e persino composti isolanti (quando si utilizza una variante chiamata sputtering RF).

La sua capacità di produrre rivestimenti uniformi su ampie aree lo rende un pilastro delle industrie che producono rivestimenti ottici, strati protettivi duri su utensili e gli strati conduttivi nella microelettronica. Lo sputtering a magnetron, un miglioramento comune, utilizza campi magnetici per aumentare i tassi di deposizione e l'efficienza.

Metodo PVD Principale 2: Evaporazione

L'evaporazione è un metodo PVD concettualmente più semplice che si basa sul riscaldamento di un materiale fino a quando la sua pressione di vapore diventa sufficientemente alta da permettere agli atomi di lasciare la sua superficie e viaggiare verso l'esterno.

Il Processo di Evaporazione Spiegato

All'interno della camera a vuoto, il materiale sorgente viene riscaldato fino a quando la sua pressione di vapore diventa sufficientemente alta da permettere agli atomi di lasciare la sua superficie e viaggiare verso l'esterno.

Questo vapore viaggia quindi in linea retta fino a quando non colpisce il substrato più freddo, dove si condensa nuovamente in uno stato solido, formando il film sottile. Il metodo di riscaldamento definisce i due sottotipi principali.

Sottotipo: Evaporazione Termica

Nell'evaporazione termica, il materiale sorgente viene posto in un piccolo crogiolo o "barchetta" elettricamente resistiva (spesso fatta di tungsteno o molibdeno). Una corrente elevata viene fatta passare attraverso questa barchetta, riscaldandola e il materiale sorgente fino al punto di evaporazione.

Questo metodo è particolarmente efficace per materiali con punti di fusione più bassi ed è un processo standard per la deposizione di metalli e la creazione degli strati in OLED e alcuni transistor a film sottile.

Sottotipo: Evaporazione a Fascio di Elettroni (E-Beam)

Per materiali con punti di fusione molto elevati, viene utilizzata l'evaporazione a fascio di elettroni. Un fascio di elettroni ad alta energia viene generato e direzionato magneticamente per colpire il materiale sorgente.

L'intensa energia del fascio di elettroni fonde ed evapora un punto localizzato sul materiale sorgente. Questo è un processo più pulito che consente tassi di deposizione più elevati e produce film di elevata purezza, rendendolo ideale per ottiche di precisione, pannelli solari e applicazioni semiconduttori.

Comprendere i Compromessi: Sputtering vs. Evaporazione

La scelta del giusto metodo fisico richiede la comprensione delle loro differenze intrinseche in termini di energia, manipolazione dei materiali e qualità del film.

Adesione e Densità del Film

Lo sputtering vince qui. Gli atomi spruzzati arrivano al substrato con un'energia cinetica significativamente più alta rispetto agli atomi evaporati. Questa energia li aiuta a formare un film più denso, più compatto con un'adesione superiore al substrato.

Purezza della Deposizione e Danno al Substrato

L'evaporazione è generalmente più delicata. Essendo un processo a bassa energia, l'evaporazione introduce meno stress e potenziali danni da calore ai substrati sensibili. L'evaporazione a fascio di elettroni, in particolare, è nota per creare film estremamente puri. Lo sputtering, a causa del plasma e del bombardamento ionico, può talvolta incorporare atomi di gas inerte nel film o causare lievi danni da radiazioni.

Deposizione di Materiali e Leghe

Lo sputtering è più versatile. Può depositare leghe e composti preservando la loro composizione originale, poiché il processo di sputtering espelle gli atomi in modo stechiometrico. Nell'evaporazione, materiali con diverse pressioni di vapore possono evaporare a velocità diverse, rendendo difficile mantenere la composizione corretta per leghe complesse.

Copertura e Uniformità del Gradino

Lo sputtering fornisce una copertura più uniforme su superfici complesse e non piane. Gli atomi spruzzati si disperdono maggiormente all'interno della camera, consentendo loro di rivestire i lati delle caratteristiche. L'evaporazione è un processo "a linea di vista", che può creare "ombre" e scarsa copertura su topografie intricate.

Fare la Scelta Giusta per il Tuo Obiettivo

La selezione di un metodo di deposizione fisica è un esercizio che consiste nell'abbinare le capacità del processo al risultato desiderato.

- Se il tuo obiettivo principale è una forte adesione e film durevoli: Lo sputtering è la scelta superiore grazie all'energia più elevata delle particelle che si depositano.

- Se il tuo obiettivo principale è depositare leghe complesse con composizione precisa: Il meccanismo di espulsione non termica dello sputtering lo rende l'opzione più affidabile.

- Se il tuo obiettivo principale è ottenere film di elevata purezza su substrati sensibili: L'evaporazione a fascio di elettroni fornisce un processo pulito e a basso danno, ideale per applicazioni ottiche ed elettroniche di precisione.

- Se il tuo obiettivo principale è la deposizione economica di metalli semplici o organici: L'evaporazione termica è una tecnica ben consolidata ed efficiente per applicazioni come gli OLED.

In definitiva, comprendere la fisica fondamentale di ogni metodo ti consente di selezionare lo strumento che raggiungerà il tuo obiettivo nel modo più efficace ed efficiente.

Tabella Riepilogativa:

| Metodo | Meccanismo Chiave | Vantaggi Chiave | Applicazioni Comuni |

|---|---|---|---|

| Sputtering | Bombardamento ionico energetico di un bersaglio | Eccellente adesione, film densi, versatile per leghe | Microelettronica, rivestimenti protettivi duri, ottica |

| Evaporazione | Vaporizzazione termica di un materiale sorgente | Film di elevata purezza, delicato su substrati sensibili | OLED, pannelli solari, ottica di precisione |

| Evaporazione Termica | Riscaldamento con una barchetta resistiva | Economico per metalli semplici | OLED, transistor a film sottile |

| Evaporazione a Fascio di Elettroni | Riscaldamento con un fascio di elettroni focalizzato | Elevata purezza, materiali ad alto punto di fusione | Semiconduttori, pannelli solari, ottica di precisione |

Pronto a Integrare il Processo PVD Perfetto nel Tuo Laboratorio?

Scegliere tra sputtering ed evaporazione è fondamentale per ottenere le proprietà del film desiderate, dall'adesione e purezza alla composizione e uniformità. KINTEK è specializzata nella fornitura di attrezzature da laboratorio precise e consulenza esperta per abbinare la giusta tecnica PVD ai tuoi specifici obiettivi di ricerca e produzione.

Aiutiamo laboratori come il tuo a migliorare l'efficienza e a ottenere risultati affidabili e di alta qualità. Contattaci oggi per discutere le tue esigenze di deposizione di film sottili e scoprire come le nostre soluzioni possono far progredire il tuo lavoro.

Contatta KINTEK per una Consulenza

Guida Visiva

Prodotti correlati

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Barchetta di evaporazione per materia organica

- Barca di evaporazione in tungsteno-molibdeno con fondo emisferico

- Barca di evaporazione in molibdeno, tungsteno e tantalio per applicazioni ad alta temperatura

Domande frequenti

- Cos'è la deposizione chimica da fase vapore attivata al plasma? Abilita la deposizione di film sottili a bassa temperatura

- Perché il PECVD utilizza comunemente l'ingresso di potenza RF? Per la deposizione di film sottili di precisione a bassa temperatura

- Quali sono gli svantaggi della deposizione chimica da vapore potenziata al plasma? Gestire i compromessi della deposizione a bassa temperatura

- Come la potenza RF crea il plasma? Ottieni un plasma stabile e ad alta densità per le tue applicazioni

- Quali sono i componenti del PECVD? Una guida ai sistemi di deposizione di film sottili a bassa temperatura