In sintesi, un forno a muffola è un forno autonomo ad alta temperatura progettato per la precisione. I suoi componenti principali includono un involucro esterno isolato, una camera di riscaldamento interna (la muffola), elementi riscaldanti, un sensore e un regolatore di temperatura e vari meccanismi di sicurezza. Queste parti lavorano insieme per creare un ambiente di riscaldamento isolato, uniforme e altamente controllato.

La caratteristica distintiva di un forno a muffola è la "muffola" stessa, una camera interna che isola il materiale da riscaldare dalla radiazione diretta e dai sottoprodotti della combustione degli elementi riscaldanti. Questa separazione è la chiave per ottenere un risultato pulito, privo di contaminanti e uniformemente riscaldato.

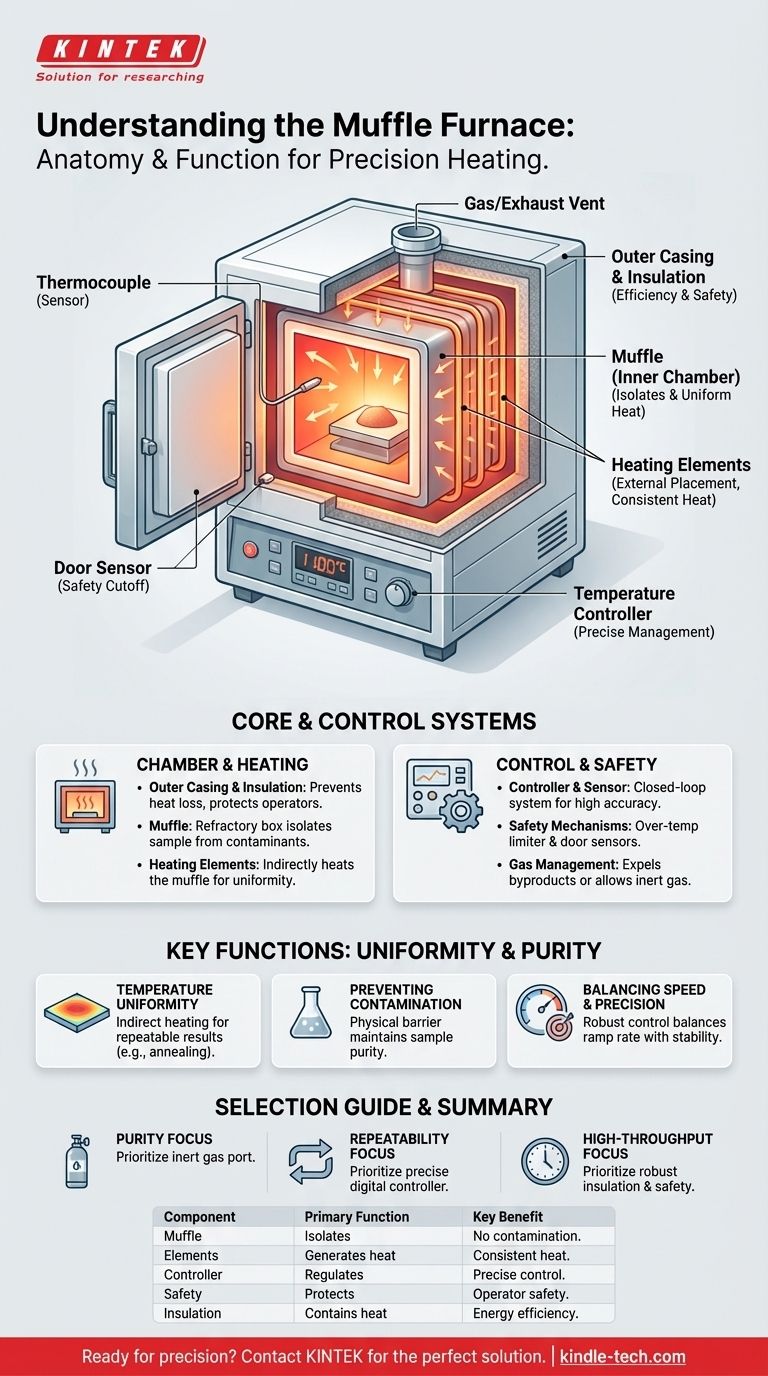

I Componenti Principali: Camera e Sistema di Riscaldamento

Lo scopo fondamentale di un forno a muffola è generare e contenere calore estremo. Ciò si ottiene attraverso un sistema sinergico di isolamento, una camera interna ed elementi riscaldanti posizionati con cura.

L'Involucro Esterno e l'Isolamento

Il corpo esterno del forno fornisce supporto strutturale e la prima linea di difesa contro la perdita di calore. Questo involucro è rivestito con materiali isolanti di alta qualità.

Questo isolamento è fondamentale sia per l'efficienza energetica che per la sicurezza dell'operatore, garantendo che le alte temperature interne non irradino eccessivamente nell'ambiente del laboratorio.

La Muffola (Camera Interna)

Questo è il cuore del forno. La muffola è una camera a forma di scatola realizzata con materiali refrattari, come una miscela di silice e alluminio.

Il suo design serve a due funzioni primarie: protegge il campione dal contatto diretto con gli elementi riscaldanti, prevenendo la contaminazione, e distribuisce il calore in modo uniforme attraverso una combinazione di trasferimento radiante e per convezione. Ciò garantisce che l'intero pezzo riceva un trattamento termico omogeneo.

Gli Elementi Riscaldanti

Questi sono responsabili della generazione delle alte temperature richieste per i processi. Sono posizionati strategicamente all'esterno della camera a muffola.

Questa disposizione consente agli elementi di riscaldare la muffola, che a sua volta irradia calore uniformemente nello spazio del campione, evitando punti caldi e lavorazioni non uniformi.

Sistemi di Controllo e Sicurezza

Raggiungere alte temperature è utile solo se può essere fatto con precisione e sicurezza. I sistemi di controllo e sicurezza sono ciò che eleva un forno a muffola da un semplice forno a uno strumento scientifico preciso.

Il Regolatore di Temperatura e il Sensore

Il pannello di controllo è l'interfaccia utente, che consente una gestione precisa dei cicli di riscaldamento. Un sensore, tipicamente una termocoppia, è posizionato all'interno della camera per fornire un feedback sulla temperatura in tempo reale.

Questo sistema a circuito chiuso consente al regolatore di mantenere una temperatura impostata con elevata precisione. I forni moderni spesso utilizzano relè a stato solido per gestire l'alimentazione, con conseguente funzionamento a basso rumore e affidabile.

Meccanismi di Sicurezza Critici

La sicurezza è fondamentale quando si ha a che fare con calore estremo. I forni a muffola incorporano più livelli di protezione per salvaguardare sia l'attrezzatura che il carico.

Questi includono un limitatore di sovratemperatura che interrompe automaticamente l'alimentazione se viene superata una temperatura impostata, un sensore della porta che spegne il riscaldamento quando la porta viene aperta e allarmi acustici o visivi per guasti del sistema.

Gestione del Gas e dello Scarico

Molti processi ad alta temperatura rilasciano gas o richiedono un'atmosfera specifica. Un foro di sfiato o una presa d'aria è incluso per espellere in sicurezza questi sottoprodotti.

Alcuni modelli dispongono anche di un collegamento per gas protettivo, che consente agli utenti di spurgare la camera con un gas non infiammabile, come azoto o argon, per prevenire l'ossidazione o creare un'atmosfera controllata e inerte.

Comprendere i Compromessi e le Funzioni Chiave

La costruzione specifica di un forno a muffola influisce direttamente sulle sue prestazioni e idoneità per diverse applicazioni. Comprendere queste scelte di progettazione è fondamentale per utilizzare lo strumento in modo efficace.

Raggiungere l'Uniformità della Temperatura

La separazione tra gli elementi riscaldanti e la camera è una scelta di progettazione deliberata. Sebbene il riscaldamento diretto possa essere più veloce, il riscaldamento indiretto tramite la muffola è essenziale per l'uniformità della temperatura, che è fondamentale per risultati ripetibili e affidabili nei test sui materiali, nell'incenerimento e nella ricottura.

Prevenire la Contaminazione Incrociata

Il ruolo primario della muffola è l'isolamento. In applicazioni come l'analisi chimica o la scienza dei materiali, anche contaminanti microscopici provenienti dagli elementi riscaldanti possono compromettere i risultati. La muffola agisce come una barriera fisica, garantendo il mantenimento della purezza del campione.

Bilanciare Velocità e Precisione

I forni a muffola sono progettati per cicli di riscaldamento e raffreddamento rapidi. Tuttavia, il vero valore risiede nel loro controllo. Il compromesso è spesso tra la massima velocità di rampa (quanto velocemente si riscalda) e la stabilità della temperatura una volta raggiunto il setpoint. Un robusto sistema di controllo garantisce che la precisione non venga sacrificata per la velocità.

Come Applicare Questo alla Tua Scelta

Scegliere il forno a muffola giusto significa abbinare i suoi componenti e le sue caratteristiche ai tuoi specifici obiettivi di laboratorio o industriali.

- Se il tuo obiettivo principale è la purezza e l'analisi dei materiali: Dai la priorità a un forno con un materiale di muffola di alta qualità, non reattivo e una porta per l'introduzione di gas inerti.

- Se il tuo obiettivo principale è la ripetibilità del processo: Un controller digitale preciso con una termocoppia affidabile e relè a stato solido è la caratteristica più critica per risultati coerenti.

- Se il tuo obiettivo principale è l'elevata produttività o l'uso frequente: Cerca un isolamento robusto per l'efficienza energetica e funzionalità di sicurezza complete come interruttori di sicurezza della porta e protezione contro le sovratemperature per garantire un funzionamento sicuro e continuo.

Comprendendo come ogni componente contribuisce alla funzione del forno, puoi selezionare e utilizzare con sicurezza lo strumento giusto per il tuo lavoro.

Tabella Riepilogativa:

| Componente | Funzione Primaria | Beneficio Chiave |

|---|---|---|

| Muffola (Camera Interna) | Isola i campioni dagli elementi riscaldanti | Previene la contaminazione, garantisce un riscaldamento uniforme |

| Elementi Riscaldanti | Genera alte temperature | Fornisce calore costante e indiretto |

| Regolatore e Sensore di Temperatura | Monitora e regola la temperatura | Consente un controllo preciso e la ripetibilità |

| Meccanismi di Sicurezza | Protegge l'attrezzatura e l'operatore | Include limitatore di sovratemperatura e interruttore di sicurezza della porta |

| Involucro Esterno e Isolamento | Contiene il calore e fornisce struttura | Migliora l'efficienza energetica e la sicurezza |

Pronto a scegliere il forno a muffola perfetto per le esigenze specifiche del tuo laboratorio?

Comprendere i componenti è il primo passo. KINTEK è specializzata in attrezzature da laboratorio di alta qualità, inclusi forni a muffola progettati per precisione, purezza e ripetibilità. Che il tuo obiettivo sia l'analisi dei materiali, la ripetibilità dei processi o applicazioni ad alta produttività, abbiamo la soluzione giusta.

Lascia che i nostri esperti ti aiutino a:

- Abbinare il forno giusto alla tua applicazione (es. incenerimento, ricottura, trattamento termico).

- Garantire prestazioni ottimali con funzionalità come ingressi per gas inerti e precisi regolatori digitali.

- Migliorare l'efficienza e la sicurezza del tuo laboratorio con attrezzature affidabili da un fornitore di fiducia.

Contatta KINTEK oggi stesso per discutere le tue esigenze e ottenere una raccomandazione personalizzata!

Guida Visiva

Prodotti correlati

- Fornace a muffola con sollevamento inferiore per laboratorio

- Fornace a muffola da 1700℃ per laboratorio

- Fornace a muffola da 1800℃ per laboratorio

- Fornace a muffola da 1400℃ per laboratorio

- Fornace a Tubo di Quarzo da Laboratorio da 1400℃ con Forno Tubolare in Tubo di Allumina

Domande frequenti

- I forni a muffola devono essere ventilati? Guida essenziale per la sicurezza e le prestazioni

- Quanto è calda una fornace a muffola in Celsius? Una guida agli intervalli di temperatura da 800°C a 1800°C

- Come si regola la temperatura in una fornace a muffola? Padroneggia il controllo preciso per il tuo laboratorio

- Qual è la temperatura minima per un forno a muffola? Comprendere il suo design ad alta tecnologia

- Cos'è un test con forno a muffola? Ottieni un riscaldamento preciso e senza contaminazioni per il tuo laboratorio