In fondo, la Deposizione Fisica da Vapore (PVD) è una famiglia di metodi di rivestimento, non un singolo processo. I metodi principali rientrano in due categorie principali: sputtering, dove gli atomi vengono espulsi fisicamente da un materiale bersaglio, ed evaporazione termica, dove un materiale viene riscaldato fino a vaporizzare. Variazioni come lo sputtering a magnetron, lo sputtering reattivo e l'evaporazione a fascio di elettroni vengono utilizzate per controllare le proprietà del rivestimento finale.

Il metodo PVD specifico scelto è una decisione ingegneristica critica. Determina direttamente la densità, l'adesione, la durezza e l'idoneità del rivestimento per una data applicazione, da una semplice finitura decorativa a uno strato ad alte prestazioni e resistente all'usura su un componente critico del motore.

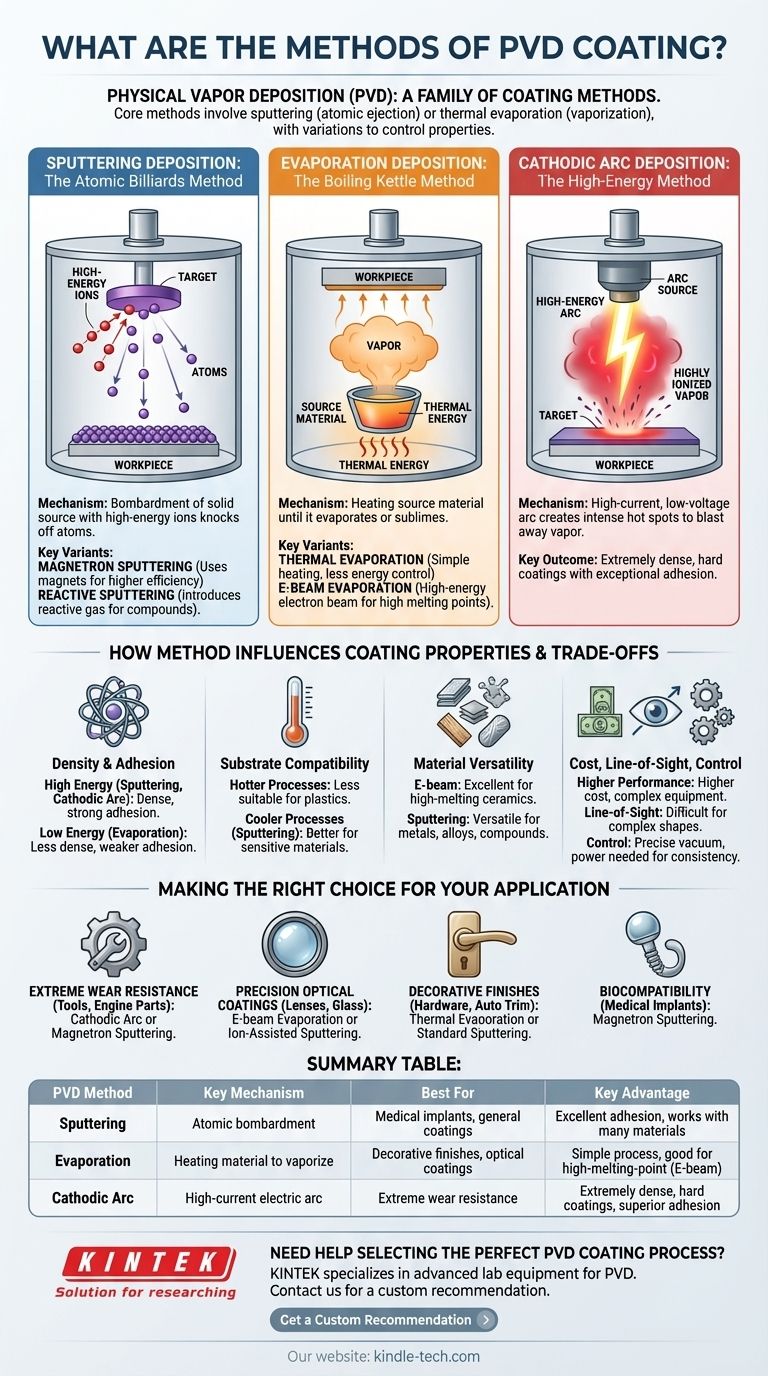

I Processi PVD Fondamentali Spiegati

Per comprendere il PVD, devi prima capire i modi fondamentali in cui un materiale solido può essere trasformato in vapore all'interno di una camera a vuoto. Ogni metodo offre un diverso livello di energia, controllo ed efficienza.

Deposizione per Sputtering: Il Metodo del Biliardo Atomico

Lo sputtering comporta il bombardamento di un materiale sorgente solido, noto come bersaglio, con ioni ad alta energia (tipicamente da un gas come l'Argon).

Questa collisione è come una rottura ad alta velocità nel biliardo a livello atomico, che stacca atomi dalla superficie del bersaglio. Questi atomi espulsi viaggiano quindi attraverso la camera a vuoto e si depositano sul pezzo, formando un film sottile e denso.

Lo sputtering a magnetron è la variante industriale più comune. Utilizza potenti magneti dietro il bersaglio per intrappolare gli elettroni, il che aumenta drasticamente l'efficienza del bombardamento ionico e consente velocità di deposizione più rapide a pressioni inferiori.

Lo sputtering reattivo è una tecnica in cui un gas reattivo, come ossigeno o azoto, viene introdotto nella camera. Questo gas reagisce con gli atomi sputtered per formare nuovi rivestimenti composti, come nitruro di titanio (TiN) o ossido di alluminio (Al₂O₃), direttamente sul substrato.

Deposizione per Evaporazione: Il Metodo del Bollitore

L'evaporazione è il metodo PVD concettualmente più semplice. Il materiale sorgente viene riscaldato in un vuoto fino a quando non evapora o sublima, trasformandosi in un vapore che poi si condensa sul pezzo più freddo.

L'evaporazione termica è la forma più basilare, dove il materiale viene riscaldato facendo passare una corrente attraverso una barchetta resistiva o un filamento contenente il materiale sorgente. È efficace ma offre meno controllo sull'energia degli atomi vaporizzati.

L'evaporazione a fascio di elettroni (E-beam) fornisce un controllo più preciso. Utilizza un fascio di elettroni ad alta energia focalizzato magneticamente per riscaldare il materiale sorgente. Ciò consente l'evaporazione di materiali con punti di fusione molto elevati, come titanio o ossidi ceramici, il che è fondamentale per molte applicazioni ottiche e mediche.

Deposizione ad Arco Catodico: Il Metodo ad Alta Energia

La Deposizione ad Arco Catodico, o Arc-PVD, è un processo ad alta energia che utilizza un arco elettrico ad alta corrente e bassa tensione per vaporizzare il materiale dal bersaglio.

L'arco crea una serie di piccoli punti intensamente caldi che espellono vapore altamente ionizzato. Questo plasma ad alta energia si traduce in rivestimenti estremamente densi e duri con un'adesione eccezionale, rendendolo ideale per applicazioni esigenti resistenti all'usura come utensili da taglio e componenti di motori.

Come il Metodo Influisce sulle Proprietà del Rivestimento

La scelta del metodo non è arbitraria; è determinata dal risultato desiderato. L'energia impartita agli atomi vaporizzati è il fattore chiave di differenziazione.

Densità e Adesione del Rivestimento

Processi ad alta energia come lo sputtering e la deposizione ad arco catodico producono rivestimenti più densi e che aderiscono più fortemente al substrato. Gli atomi energetici si incorporano essenzialmente nella superficie, creando un legame superiore.

Processi a bassa energia come l'evaporazione termica producono film meno densi con un'adesione più debole, che possono essere sufficienti per applicazioni decorative ma non per ambienti ad alta usura.

Compatibilità del Substrato

Alcuni processi sono più "caldi" di altri. Per substrati sensibili alla temperatura come la plastica, un processo a bassa temperatura come lo sputtering è spesso preferito rispetto a un metodo che genera più calore radiante.

Versatilità del Materiale Bersaglio

Il metodo deve essere compatibile con il materiale sorgente. L'evaporazione a fascio di elettroni è eccellente per ceramiche e materiali con alti punti di fusione, mentre lo sputtering può essere utilizzato con una vasta gamma di metalli, leghe e composti.

Comprendere i Compromessi

Ogni decisione ingegneristica comporta il bilanciamento di fattori contrastanti. Il PVD non è diverso.

Costo vs. Prestazioni

Generalmente, i rivestimenti ad alte prestazioni richiedono attrezzature più complesse e costose. I sistemi di evaporazione termica sono relativamente semplici, mentre i sistemi di sputtering a magnetron e ad arco catodico rappresentano un investimento di capitale significativo.

Limitazione della Linea di Vista

Una caratteristica fondamentale di tutti i metodi PVD è che sono processi a linea di vista. Il materiale di rivestimento viaggia in linea retta dalla sorgente al substrato. Ciò rende difficile rivestire uniformemente forme complesse e tridimensionali senza sofisticati dispositivi di rotazione.

Controllo del Processo e Ripetibilità

Ottenere un colore, una durezza o uno spessore specifici richiede un controllo preciso dei livelli di vuoto, del flusso di gas, della potenza e della temperatura. Metodi più avanzati come lo sputtering reattivo richiedono controlli di processo altamente sofisticati per garantire risultati coerenti e ripetibili lotto dopo lotto.

Fare la Scelta Giusta per la Tua Applicazione

La tua decisione finale dovrebbe essere guidata dal requisito primario del tuo componente.

- Se il tuo obiettivo principale è l'estrema resistenza all'usura (utensili, parti di motori): La deposizione ad arco catodico o lo sputtering a magnetron sono le scelte ideali per i loro rivestimenti duri, densi e altamente aderenti.

- Se il tuo obiettivo principale sono i rivestimenti ottici di precisione (lenti, vetro): L'evaporazione a fascio di elettroni e lo sputtering assistito da ioni forniscono l'alto livello di controllo necessario per creare specifici indici di rifrazione e strati antiriflesso.

- Se il tuo obiettivo principale sono le finiture decorative (ferramenta per la casa, finiture auto): L'evaporazione termica o lo sputtering standard possono fornire eccellenti risultati estetici con una buona resistenza alla corrosione a un costo inferiore.

- Se il tuo obiettivo principale è la biocompatibilità (impianti medici): Lo sputtering a magnetron è un metodo collaudato per depositare strati inerti e densi di materiali come il nitruro di titanio che prevengono la lisciviazione e migliorano l'usura.

In definitiva, comprendere i meccanismi fondamentali di ciascun metodo PVD ti consente di selezionare il processo che meglio si allinea con i tuoi obiettivi materiali, di prestazioni ed economici.

Tabella Riassuntiva:

| Metodo PVD | Meccanismo Chiave | Ideale Per | Vantaggio Chiave |

|---|---|---|---|

| Sputtering | Bombardamento atomico del bersaglio | Impianti medici, rivestimenti generici | Eccellente adesione, funziona con molti materiali |

| Evaporazione | Riscaldamento del materiale per vaporizzare | Finiture decorative, rivestimenti ottici | Processo semplice, buono per materiali ad alto punto di fusione (E-beam) |

| Arco Catodico | Arco elettrico ad alta corrente | Estrema resistenza all'usura (utensili, parti di motori) | Rivestimenti estremamente densi, duri con adesione superiore |

Hai bisogno di aiuto per selezionare il processo di rivestimento PVD perfetto per il tuo laboratorio o le tue esigenze di produzione?

KINTEK è specializzata nella fornitura di attrezzature da laboratorio avanzate e materiali di consumo per applicazioni di rivestimento PVD. I nostri esperti possono aiutarti a scegliere la soluzione giusta per ottenere le proprietà di rivestimento specifiche – come durezza, adesione o biocompatibilità – che il tuo progetto richiede.

Contattaci oggi stesso utilizzando il modulo sottostante per discutere come le nostre soluzioni PVD possono migliorare le prestazioni e la durabilità del tuo prodotto.

Ottieni una Raccomandazione Personalizzata →

Guida Visiva

Prodotti correlati

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Barchetta di evaporazione per materia organica

- Sterilizzatore Spaziale al Perossido di Idrogeno VHP H2O2

- Barca di evaporazione in molibdeno, tungsteno e tantalio per applicazioni ad alta temperatura

Domande frequenti

- Quali sono i vantaggi del PECVD? Consente la deposizione di film sottili di alta qualità a bassa temperatura

- In cosa differiscono PECVD e CVD? Una guida alla scelta del processo di deposizione di film sottili più adatto

- Perché il PECVD utilizza comunemente l'ingresso di potenza RF? Per la deposizione di film sottili di precisione a bassa temperatura

- Come la potenza RF crea il plasma? Ottieni un plasma stabile e ad alta densità per le tue applicazioni

- Qual è un esempio di PECVD? RF-PECVD per la deposizione di film sottili di alta qualità