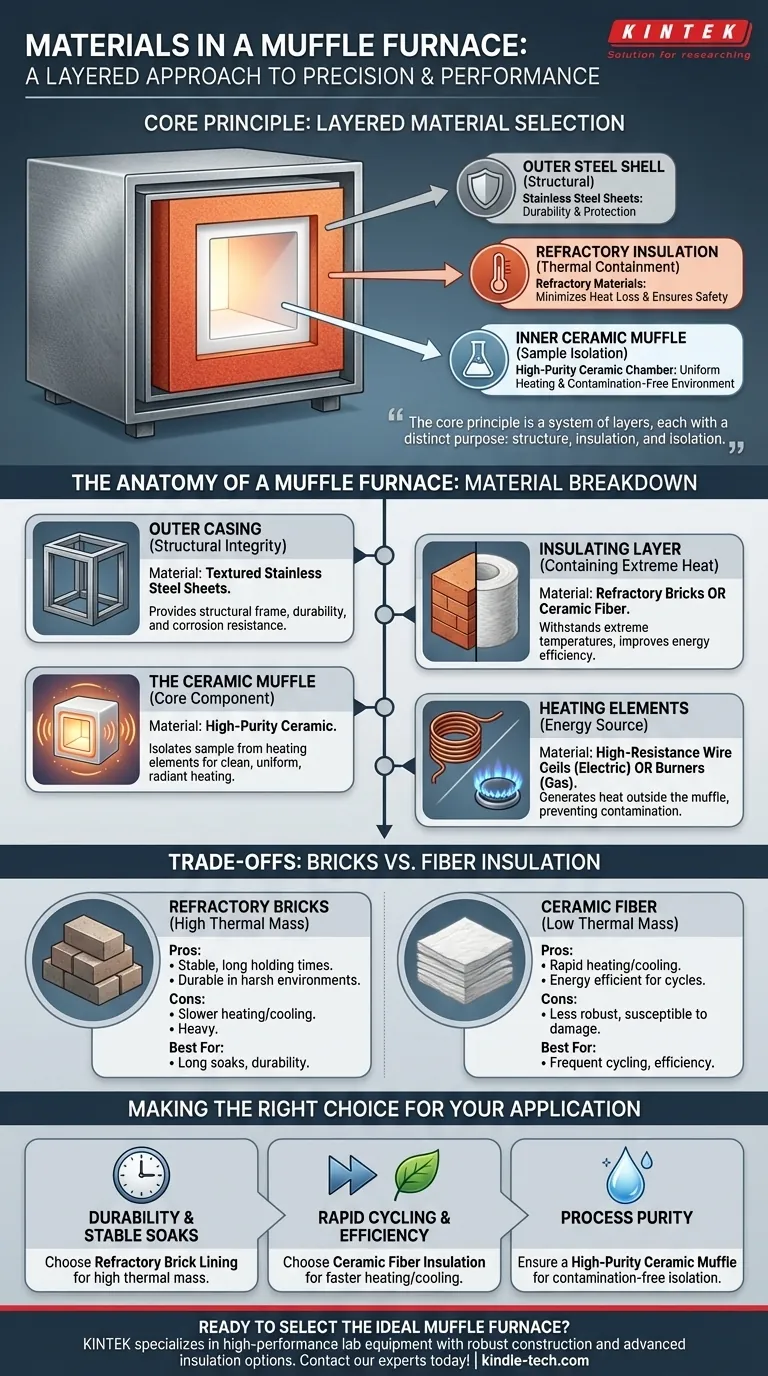

I materiali primari utilizzati per costruire un forno a muffola sono una combinazione di metalli e ceramiche specializzate. Il corpo esterno è tipicamente realizzato in acciaio inossidabile per il supporto strutturale, mentre la camera interna e l'isolamento sono costituiti da materiali refrattari come mattoni ceramici, fibra ceramica e una muffola ceramica dedicata.

Il principio fondamentale della costruzione di un forno a muffola è la selezione stratificata dei materiali. Ogni materiale ha uno scopo distinto: un guscio esterno in acciaio per la struttura, un isolamento refrattario denso per contenere il calore estremo e una muffola interna in ceramica per isolare il campione e garantire un ambiente di riscaldamento pulito e uniforme.

L'anatomia di un forno a muffola: una ripartizione materiale per materiale

Comprendere il motivo per cui vengono scelti materiali specifici rivela come un forno a muffola raggiunge alte temperature mantenendo un controllo e una sicurezza precisi. La costruzione è un sistema di strati, ognuno con un ruolo critico.

L'involucro esterno: integrità strutturale

L'alloggiamento di un forno a muffola è quasi sempre costruito con fogli di acciaio inossidabile testurizzato.

Questo materiale fornisce il telaio strutturale necessario per il forno. I suoi principali vantaggi sono la durata, la resistenza alla corrosione e la capacità di proteggere i componenti interni dall'ambiente esterno.

Lo strato isolante: contenimento del calore estremo

Tra l'involucro esterno e la camera interna si trova uno spesso strato di isolamento. Questo strato è realizzato con materiali refrattari, progettati per resistere a temperature estreme senza degradarsi.

I due tipi più comuni sono:

- Mattoni refrattari: Sono mattoni densi e duri con elevata massa termica, in grado di resistere a temperature molto elevate (fino a 1800°C in alcuni modelli).

- Fibra ceramica: È un materiale isolante leggero e fibroso. Ha una massa termica inferiore rispetto al mattone, offrendo diverse caratteristiche prestazionali.

Questo isolamento è fondamentale per minimizzare la perdita di calore, migliorare l'efficienza energetica e mantenere la superficie esterna del forno a una temperatura sicura.

Il componente centrale: la muffola in ceramica

La caratteristica distintiva del forno è la muffola stessa, una camera chiusa tipicamente realizzata in ceramica ad alta purezza.

L'unico scopo di questa camera è isolare il materiale in lavorazione dagli elementi riscaldanti. Creando una barriera, la muffola previene il contatto diretto e la contaminazione da sottoprodotti del combustibile (nei modelli a gas) o dagli elementi stessi (nei modelli elettrici). Ciò garantisce un riscaldamento radiante uniforme e un'atmosfera di lavorazione pulita.

Gli elementi riscaldanti: la fonte di energia

Sebbene non siano un materiale strutturale, gli elementi riscaldanti sono ciò che genera il calore. Questi si trovano all'esterno della muffola in ceramica.

Nei forni elettrici, si tratta tipicamente di bobine di filo ad alta resistenza. Nei modelli a combustione, sono bruciatori per gas naturale o propano. Il design della muffola assicura che l'energia da queste fonti riscaldi la camera senza contaminare ciò che si trova all'interno.

Comprendere i compromessi: mattoni vs. isolamento in fibra

La scelta tra mattone refrattario e isolamento in fibra ceramica non è arbitraria; rappresenta un compromesso chiave nelle prestazioni.

Il caso dei mattoni refrattari

I forni rivestiti con mattoni refrattari hanno un'elevata massa termica. Richiedono più tempo per riscaldarsi e raffreddarsi.

Ciò li rende ideali per processi che richiedono tempi di mantenimento lunghi e stabili a una temperatura impostata. La loro densità e durata li rendono adatti anche ad ambienti industriali difficili.

Il caso della fibra ceramica

I forni isolati con fibra ceramica sono leggeri e hanno una bassa massa termica. Si riscaldano e si raffreddano molto più rapidamente.

Ciò si traduce in una migliore efficienza energetica per i processi che richiedono cicli frequenti. Tuttavia, la fibra può essere meno robusta del mattone e può essere più suscettibile a danni meccanici o degrado in determinate atmosfere chimiche.

Fare la scelta giusta per la tua applicazione

Comprendere questi materiali ti consente di selezionare un forno che si allinea direttamente con i tuoi obiettivi di processo, sia per la metallurgia, la ceramica o la ricerca di laboratorio.

- Se il tuo obiettivo principale è la durata e lunghi e stabili mantenimenti: Un forno con un rivestimento in mattoni refrattari densi è superiore grazie alla sua massa termica e robustezza.

- Se il tuo obiettivo principale è la ciclicità rapida e l'efficienza energetica: Un forno isolato con fibra ceramica offre tempi di riscaldamento e raffreddamento più rapidi, il che è ideale per laboratori ad alto rendimento.

- Se il tuo obiettivo principale è la purezza del processo per materiali sensibili: La caratteristica critica è una muffola in ceramica ad alta purezza e non reattiva che garantisce l'isolamento da tutti i contaminanti.

Comprendendo come questi materiali lavorano insieme, puoi assicurarti che la tua lavorazione termica sia efficace e precisamente controllata.

Tabella riassuntiva:

| Materiale | Posizione | Funzione primaria |

|---|---|---|

| Acciaio Inossidabile | Involucro esterno | Integrità strutturale, durata e resistenza alla corrosione. |

| Mattoni Refrattari | Strato isolante | Elevata massa termica per mantenimenti stabili e lunghi; elevata durata. |

| Fibra Ceramica | Strato isolante | Bassa massa termica per riscaldamento/raffreddamento rapido ed efficienza energetica. |

| Ceramica ad Alta Purezza | Camera della muffola | Isola i campioni per un riscaldamento uniforme e privo di contaminazioni. |

Pronto a selezionare il forno a muffola ideale per le specifiche esigenze di lavorazione termica del tuo laboratorio?

KINTEK è specializzata in attrezzature da laboratorio ad alte prestazioni, inclusi forni a muffola con robusta costruzione in acciaio inossidabile e opzioni di isolamento avanzate. Sia che la tua priorità sia la durata dei mattoni refrattari per lunghi mantenimenti o la ciclicità rapida della fibra ceramica per l'efficienza, abbiamo la soluzione giusta per garantire un controllo preciso della temperatura e la purezza del campione.

Contatta i nostri esperti oggi stesso per discutere la tua applicazione e trovare il forno perfetto per migliorare la produttività e i risultati del tuo laboratorio.

Guida Visiva

Prodotti correlati

- Fornace a muffola con sollevamento inferiore per laboratorio

- Fornace a muffola da 1800℃ per laboratorio

- Fornace a muffola da 1700℃ per laboratorio

- Fornace a muffola da 1400℃ per laboratorio

- Fornace a Tubo di Quarzo da Laboratorio da 1400℃ con Forno Tubolare in Tubo di Allumina

Domande frequenti

- Cos'è il metodo del forno a muffola? Una guida per una lavorazione pulita ad alta temperatura

- Qual è l'intervallo di temperatura di un forno a muffola? Scegli la temperatura giusta per il tuo laboratorio

- Qual è la temperatura minima per un forno a muffola? Comprendere il suo design ad alta tecnologia

- Quanto è calda una fornace a muffola in Celsius? Una guida agli intervalli di temperatura da 800°C a 1800°C

- Qual è il principio del forno a muffola? Ottenere un riscaldamento ad alta temperatura puro e preciso