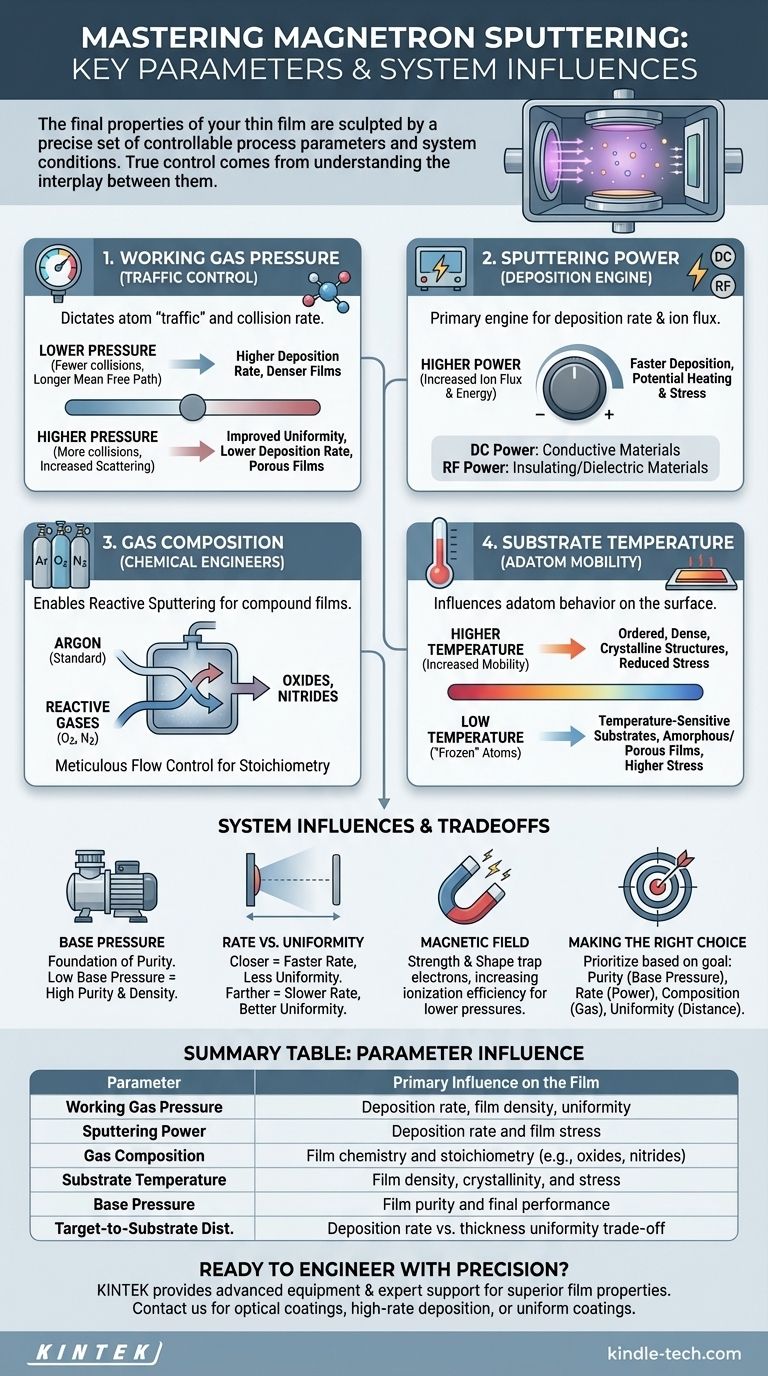

Nello sputtering a magnetron, le proprietà finali del tuo film sottile sono determinate da un insieme preciso di parametri di processo controllabili. I più critici tra questi sono la pressione del gas di lavoro, la potenza applicata al target di sputtering, la composizione del gas di processo e la temperatura del substrato durante la deposizione. Padroneggiare queste variabili è la chiave per ottenere le caratteristiche del film desiderate.

Il vero controllo sulla deposizione di film sottili non riguarda un singolo parametro, ma la comprensione della loro interazione. Ogni impostazione regola l'energia e il flusso di atomi che arrivano al substrato, il che scolpisce direttamente la densità, l'uniformità, la sollecitazione e la purezza del film finale.

I Parametri Fondamentali del Processo: Le Tue Leve di Controllo Principali

La camera di sputtering è un ambiente dinamico. I seguenti parametri sono gli input principali che utilizzerai per dirigere il processo e ingegnerizzare il risultato.

Pressione del Gas di Lavoro

La pressione del gas di lavoro (tipicamente Argon) all'interno della camera determina il "traffico" che gli atomi sputterati devono navigare.

Una pressione più bassa significa meno atomi di gas, con conseguente percorso libero medio più lungo. Gli atomi sputterati viaggiano più direttamente verso il substrato, portando a un tasso di deposizione più elevato e potenzialmente a film più densi.

Una pressione più alta aumenta la possibilità di collisioni tra gli atomi sputterati e gli atomi di gas. Questo effetto di scattering può migliorare l'uniformità del rivestimento su forme complesse, ma spesso riduce il tasso di deposizione e può portare a film meno densi e più porosi.

Potenza di Sputtering

La potenza applicata al target è il motore principale del tasso di deposizione. Determina quanti ioni vengono energizzati per colpire il target e dislocare materiale.

Una potenza maggiore aumenta il flusso e l'energia degli ioni, portando a un tasso di deposizione più rapido. Tuttavia, una potenza eccessiva può anche causare un riscaldamento indesiderato del substrato e alterare la sollecitazione interna del film.

Anche il tipo di potenza è fondamentale. La potenza a corrente continua (DC) è utilizzata per materiali target conduttivi. La potenza a radiofrequenza (RF) è necessaria per lo sputtering di materiali isolanti o dielettrici, poiché previene l'accumulo di carica sulla superficie del target.

Composizione e Velocità di Flusso del Gas

Sebbene l'Argon sia il gas di sputtering standard, l'aggiunta di altri gas può cambiare fondamentalmente la chimica del film in un processo chiamato sputtering reattivo.

L'introduzione di una piccola quantità di ossigeno o azoto consente di depositare ossidi (come SiO₂) o nitruri (come TiN) da un target metallico puro. La velocità di flusso di questi gas reattivi deve essere controllata meticolosamente per ottenere la stechiometria del film desiderata.

Temperatura del Substrato

La temperatura del substrato influenza direttamente il comportamento degli atomi una volta che atterrano sulla superficie.

Temperature più elevate conferiscono agli atomi in arrivo (adatomi) maggiore mobilità superficiale. Ciò consente loro di assestarsi in strutture più ordinate, dense e cristalline, il che può anche aiutare a ridurre la sollecitazione intrinseca del film.

Al contrario, la deposizione a bassa temperatura "congela" gli atomi dove atterrano, il che può essere necessario per substrati sensibili alla temperatura, ma può portare a film più amorfi o porosi con sollecitazioni interne più elevate.

Comprendere i Compromessi e le Influenze del Sistema

Oltre ai controlli di processo primari, la configurazione fisica del tuo sistema e le condizioni iniziali creano un quadro di vincoli e opportunità.

Pressione di Base: Le Fondamenta della Purezza

Prima di introdurre il gas di lavoro, la camera viene evacuata fino a una pressione di base. Questa qualità di vuoto iniziale è fondamentale.

Una pressione di base scarsa (alta) significa che i contaminanti residui come il vapore acqueo e l'ossigeno saranno incorporati nel tuo film, compromettendone la purezza, la densità e le prestazioni. Una bassa pressione di base è il punto di partenza non negoziabile per film di alta qualità.

Il Dilemma Tasso vs. Uniformità

La distanza target-substrato presenta un classico compromesso ingegneristico.

Avvicinare il substrato al target aumenta il tasso di deposizione ma può compromettere l'uniformità dello spessore del film. Aumentare la distanza migliora l'uniformità consentendo al materiale sputterato di diffondersi in modo più uniforme, ma ciò comporta il costo di un tasso di deposizione significativamente inferiore.

Intensità del Campo Magnetico

Sebbene non sia un parametro di processo tipico che si regola quotidianamente, il design del magnetron stesso è cruciale. La forza e la forma del campo magnetico intrappolano gli elettroni vicino alla superficie del target.

Questa azione di intrappolamento aumenta drasticamente l'efficienza di ionizzazione del gas di lavoro, che è ciò che consente allo sputtering di operare a basse pressioni. Un campo magnetico più forte porta generalmente a un plasma più denso e a un tasso di sputtering più elevato per una data potenza.

Fare la Scelta Giusta per il Tuo Film

Il tuo obiettivo specifico detta come dovresti dare priorità ed equilibrare questi parametri.

- Se la tua attenzione principale è un film ottico o elettronico denso e di elevata purezza: Dai priorità al raggiungimento della pressione di base più bassa possibile e considera un riscaldamento moderato del substrato per migliorare la struttura del film.

- Se la tua attenzione principale è un alto tasso di deposizione per un rivestimento spesso: Massimizza la potenza di sputtering e ottimizza la pressione di lavoro in modo che sia la più bassa possibile senza compromettere la stabilità del plasma.

- Se la tua attenzione principale è depositare un composto stechiometrico (es. un ossido): Controlla meticolosamente la pressione parziale e la velocità di flusso del tuo gas reattivo, poiché questo è il parametro più sensibile.

- Se la tua attenzione principale è rivestire uniformemente una parte grande o complessa: Aumenta la distanza target-substrato e assicurati di avere una rotazione efficace del substrato.

Controllando sistematicamente queste variabili interconnesse, si passa dal semplice deposito di un film all'ingegnerizzazione delle sue proprietà con precisione.

Tabella Riassuntiva:

| Parametro | Influenza Principale sul Film |

|---|---|

| Pressione del Gas di Lavoro | Tasso di deposizione, densità del film e uniformità |

| Potenza di Sputtering | Tasso di deposizione e sollecitazione del film |

| Composizione del Gas | Chimica del film e stechiometria (es. ossidi, nitruri) |

| Temperatura del Substrato | Densità del film, cristallinità e sollecitazione |

| Pressione di Base | Purezza del film e prestazioni finali |

| Distanza Target-Substrato | Compromesso tra tasso di deposizione e uniformità dello spessore |

Pronto a ingegnerizzare i tuoi film sottili con precisione?

In KINTEK, siamo specializzati nel fornire le attrezzature da laboratorio avanzate e il supporto esperto di cui hai bisogno per padroneggiare lo sputtering a magnetron. Che il tuo obiettivo siano rivestimenti ottici di elevata purezza, deposizione ad alta velocità o rivestimento uniforme di parti complesse, le nostre soluzioni sono progettate per aiutarti a ottenere risultati ottimali.

Ti aiutiamo a:

- Ottenere densità e purezza del film superiori.

- Ottimizzare i tassi di deposizione per la tua applicazione specifica.

- Controllare con precisione i processi reattivi per i film composti.

Discutiamo le esigenze specifiche del tuo laboratorio. Contatta oggi i nostri esperti per trovare la soluzione di sputtering perfetta per la tua ricerca o produzione.

Guida Visiva

Prodotti correlati

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Fornace a Tubo CVD a Camera Divisa con Stazione Sottovuoto Sistema di Deposizione Chimica da Vapore Attrezzatura Macchina

- Fornace per Trattamento Termico Sottovuoto e Sinterizzazione con Pressione d'Aria di 9 MPa

- Pompa per vuoto ad acqua circolante per uso di laboratorio e industriale

Domande frequenti

- Quali sono i 5 tipi di trattamento termico? Padroneggia le proprietà dei metalli per prestazioni migliori

- Quali sono i diversi tipi di test delle ceneri? Scegli il metodo giusto per il tuo materiale

- Cos'è l'upgrading catalitico della pirolisi? Trasformare il bio-olio grezzo in combustibile di alto valore

- Cos'è la sputtering a magnetron? Una guida alla deposizione di film sottili di alta qualità

- Perché si usa il KBr per fare pastiglie per le misurazioni IR? Ottenere spettri chiari e accurati

- Quali sono gli svantaggi della pirolisi della plastica per produrre carburante? Principali sfide ambientali ed economiche

- Qual è la funzione principale di un pulitore o omogeneizzatore a ultrasuoni? Garantire un carico ottimale di oro su TiO2

- Quali sono i vantaggi della pirolisi del bio-olio? Trasformare i rifiuti in energia rinnovabile