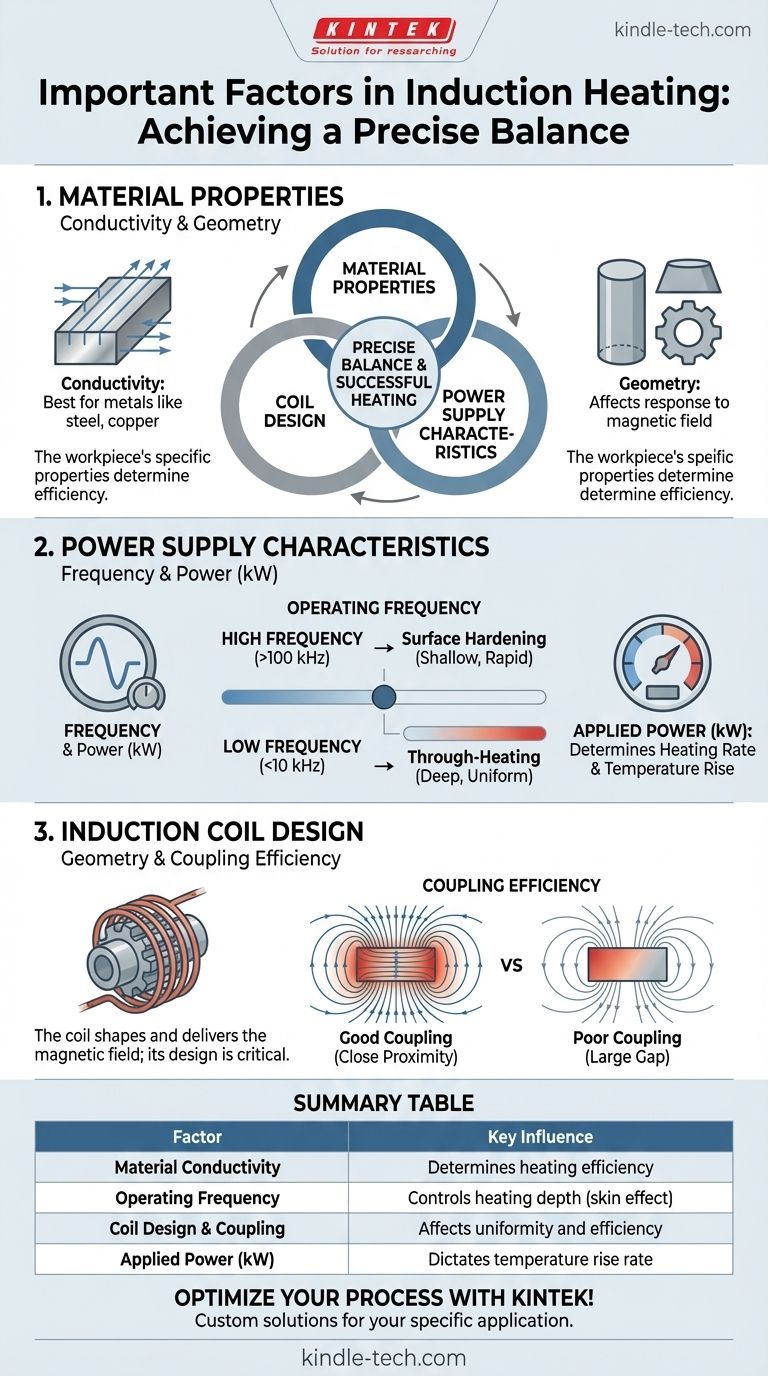

Nella sua essenza, il successo del riscaldamento a induzione dipende da un equilibrio preciso di tre aree principali: le proprietà del materiale da riscaldare, la progettazione della bobina a induzione e le caratteristiche dell'alimentatore. I fattori chiave includono il materiale del pezzo, la profondità di riscaldamento richiesta, la frequenza operativa, la potenza applicata, la progettazione della bobina e la distanza di accoppiamento tra la bobina e il pezzo.

L'efficacia di un sistema di riscaldamento a induzione non è determinata da un singolo fattore, ma dall'interazione strategica tra il pezzo, la bobina a induzione e l'alimentatore. Comprendere come questi elementi interagiscono è la chiave per ottenere un processo di riscaldamento rapido, controllato ed efficiente.

Il Principio Fondamentale: Come Funziona il Riscaldamento a Induzione

Il riscaldamento a induzione è un processo senza contatto che utilizza principi elettromagnetici per generare calore direttamente all'interno di un materiale conduttivo. Questo metodo di riscaldamento interno è ciò che lo rende così veloce e pulito.

Induzione Elettromagnetica

Un sistema di riscaldamento a induzione utilizza un alimentatore per inviare una forte corrente alternata attraverso una bobina di rame, spesso chiamata induttore. Questa corrente crea un campo magnetico potente e in rapida variazione attorno alla bobina.

L'Effetto Joule

Quando un pezzo conduttivo (il pezzo da lavorare) viene posizionato all'interno di questo campo magnetico, il campo induce correnti elettriche circolanti all'interno del pezzo. Queste sono note come correnti parassite (eddy currents). La resistenza naturale del materiale al flusso di queste correnti genera un calore intenso e localizzato, un fenomeno chiamato effetto Joule.

Fattori Chiave Che Influenzano il Tuo Processo di Riscaldamento

Ottimizzare il tuo processo richiede una chiara comprensione di diverse variabili interconnesse. La scelta giusta per un fattore influenzerà direttamente i requisiti per gli altri.

Il Materiale del Pezzo

La conduttività elettrica del tuo materiale è il fattore più fondamentale. Il riscaldamento a induzione è più efficace su metalli conduttivi come acciaio, rame e alluminio. Le proprietà specifiche del metallo determinano quanto efficientemente risponderà al campo magnetico.

Profondità di Riscaldamento e Frequenza Operativa

La frequenza operativa dell'alimentatore è la variabile singola più importante per controllare quanto in profondità il calore penetra nel pezzo. Questo è noto come effetto pelle (skin effect).

Una frequenza elevata (ad esempio, >100 kHz) concentra le correnti parassite vicino alla superficie, risultando in un riscaldamento superficiale e rapido. Questo è ideale per applicazioni come la tempra superficiale.

Una frequenza bassa (ad esempio, <10 kHz) consente al campo magnetico di penetrare più in profondità nel pezzo, generando calore in modo più uniforme attraverso la sua sezione trasversale. Questo viene utilizzato per applicazioni di riscaldamento passante come la forgiatura o la ricottura.

Potenza Applicata e Aumento della Temperatura

La potenza dell'alimentatore, misurata in kilowatt (kW), determina la velocità di riscaldamento. Più potenza significa più energia viene erogata al pezzo al secondo, con conseguente aumento più rapido della temperatura. La potenza richiesta viene calcolata in base alla massa del pezzo, alle proprietà del materiale e al tempo desiderato per raggiungere la temperatura target.

Il Ruolo Critico della Bobina a Induzione

La bobina a induzione è lo "strumento" che modella e trasmette il campo magnetico al pezzo. La sua progettazione è spesso il componente più personalizzato del sistema e ha un impatto enorme sul risultato finale.

Progettazione e Geometria della Bobina

La bobina deve essere progettata per adattarsi alla geometria del pezzo da riscaldare. Una semplice bobina a solenoide funziona per pezzi cilindrici, ma forme complesse richiedono bobine progettate su misura per garantire che il campo magnetico venga applicato uniformemente alle aree desiderate.

Efficienza di Accoppiamento

L'accoppiamento (coupling) si riferisce alla vicinanza della bobina al pezzo. Uno spazio più piccolo tra la bobina e il pezzo si traduce in un trasferimento di campo magnetico più forte e un riscaldamento più efficiente. Un accoppiamento scadente spreca energia e porta a un riscaldamento più lento e meno preciso.

Comprendere i Compromessi e i Limiti del Sistema

Sebbene potente, il riscaldamento a induzione non è una soluzione universale. La sua efficacia dipende interamente da un sistema ben progettato in cui ogni componente lavora in armonia.

L'Efficienza Non È Garantita

L'alta efficienza è un grande vantaggio del riscaldamento a induzione, ma dipende dall'abbinamento corretto della frequenza dell'alimentatore, della progettazione della bobina e della distanza di accoppiamento con il materiale e la geometria del pezzo. Una discrepanza in una di queste aree ridurrà drasticamente l'efficienza complessiva.

Sistemi Ausiliari e Ingombro

Un sistema a induzione completo include più della semplice alimentazione e bobina. Un refrigeratore (chiller) è quasi sempre necessario per raffreddare la bobina di rame, che può diventare estremamente calda. Lo spazio fisico richiesto per l'alimentatore, il refrigeratore e la postazione di lavoro deve essere considerato nella pianificazione della tua struttura.

Abbinare il Sistema alla Tua Applicazione

Il tuo obiettivo di riscaldamento specifico è la guida definitiva per selezionare e configurare il tuo sistema. Considera il risultato primario che devi ottenere.

- Se il tuo obiettivo principale è la tempra superficiale: Avrai bisogno di un alimentatore ad alta frequenza e di una bobina progettata con precisione che mantenga una distanza di accoppiamento ravvicinata e costante rispetto alla superficie del pezzo.

- Se il tuo obiettivo principale è il riscaldamento passante per forgiatura o ricottura: Dovresti optare per un sistema a bassa frequenza e alta potenza per garantire che il calore penetri in profondità nel nucleo del materiale.

- Se il tuo obiettivo principale è riscaldare forme complesse o zone specifiche: Il successo dipende quasi interamente da una bobina ingegnerizzata su misura progettata per rispecchiare la geometria del pezzo e dirigere il campo magnetico solo dove è necessario.

In definitiva, padroneggiare il riscaldamento a induzione significa controllare il flusso di energia allineando la fisica del processo con gli obiettivi della tua applicazione.

Tabella Riassuntiva:

| Fattore | Influenza Chiave | Esempio di Applicazione |

|---|---|---|

| Conduttività del Materiale | Determina l'efficienza del riscaldamento | Ideale per metalli conduttivi come acciaio, rame |

| Frequenza Operativa | Controlla la profondità di riscaldamento (effetto pelle) | Alta frequenza per la tempra superficiale |

| Progettazione e Accoppiamento della Bobina | Influenza l'uniformità e l'efficienza del riscaldamento | Bobine personalizzate per geometrie di pezzi complesse |

| Potenza Applicata (kW) | Determina la velocità di aumento della temperatura | Alta potenza per un rapido riscaldamento passante |

Ottimizza il tuo processo di riscaldamento a induzione con KINTEK!

La scelta dell'attrezzatura giusta è fondamentale per ottenere un riscaldamento rapido, controllato ed efficiente. KINTEK è specializzata in apparecchiature da laboratorio ad alte prestazioni, inclusi sistemi di riscaldamento a induzione personalizzati in base alle tue esigenze specifiche di materiale e applicazione, dalla tempra superficiale al riscaldamento passante.

I nostri esperti possono aiutarti a selezionare l'alimentatore perfetto, progettare una bobina personalizzata per un accoppiamento ottimale e garantire che l'intero sistema funzioni alla massima efficienza.

Pronto a migliorare le capacità del tuo laboratorio? Contatta oggi il nostro team per discutere il tuo progetto e scoprire la differenza KINTEK.

Guida Visiva

Prodotti correlati

- Fornace a Pressa Calda a Induzione Sottovuoto 600T per Trattamento Termico e Sinterizzazione

- Elementi Riscaldanti Termici in Carburo di Silicio SiC per Forno Elettrico

- Fornace a Induzione Sottovuoto su Scala di Laboratorio

- Reattori personalizzabili ad alta pressione per applicazioni scientifiche e industriali avanzate

- Pressa a Caldo a Doppia Piastra per Laboratorio

Domande frequenti

- Perché il sistema di vuoto di un forno di pressatura a caldo sottovuoto è fondamentale per le prestazioni dell'acciaio inossidabile ferritico ODS?

- Quali sono i vantaggi dell'utilizzo di un'attrezzatura per la pressatura a caldo sotto vuoto (VHP)? Raggiungere una densità e una struttura superiori nell'acciaio ODS

- Come migliora la bagnabilità il processo di pressatura a caldo sottovuoto? Sblocca una resistenza di legame superiore per i prodotti diamantati

- Qual è lo scopo di mantenere un ambiente sottovuoto nella sinterizzazione a pressa calda di WCp/Cu? Garantire alta densità e purezza

- In che modo la fase di degasaggio in una pressa a caldo sotto vuoto (VHP) ottimizza le prestazioni del composito diamante/alluminio?