Al suo cuore, la sinterizzazione al plasma a scintilla (SPS) è una tecnica di consolidamento avanzata che utilizza una corrente elettrica continua pulsata e una pressione uniassiale per trasformare le polveri in un solido denso. A differenza dei metodi convenzionali che riscaldano i materiali dall'esterno verso l'interno, l'SPS fa passare la corrente direttamente attraverso la polvere e la sua attrezzatura, generando un calore rapido e uniforme internamente attraverso una combinazione di effetti di plasma e riscaldamento Joule.

Il vantaggio fondamentale dell'SPS non è solo la velocità, ma il controllo. Riscaldando rapidamente i materiali a temperature complessivamente più basse, preserva le microstrutture a grana fine essenziali per creare materiali ad alte prestazioni e di nuova generazione che sono impossibili da produrre con metodi convenzionali più lenti.

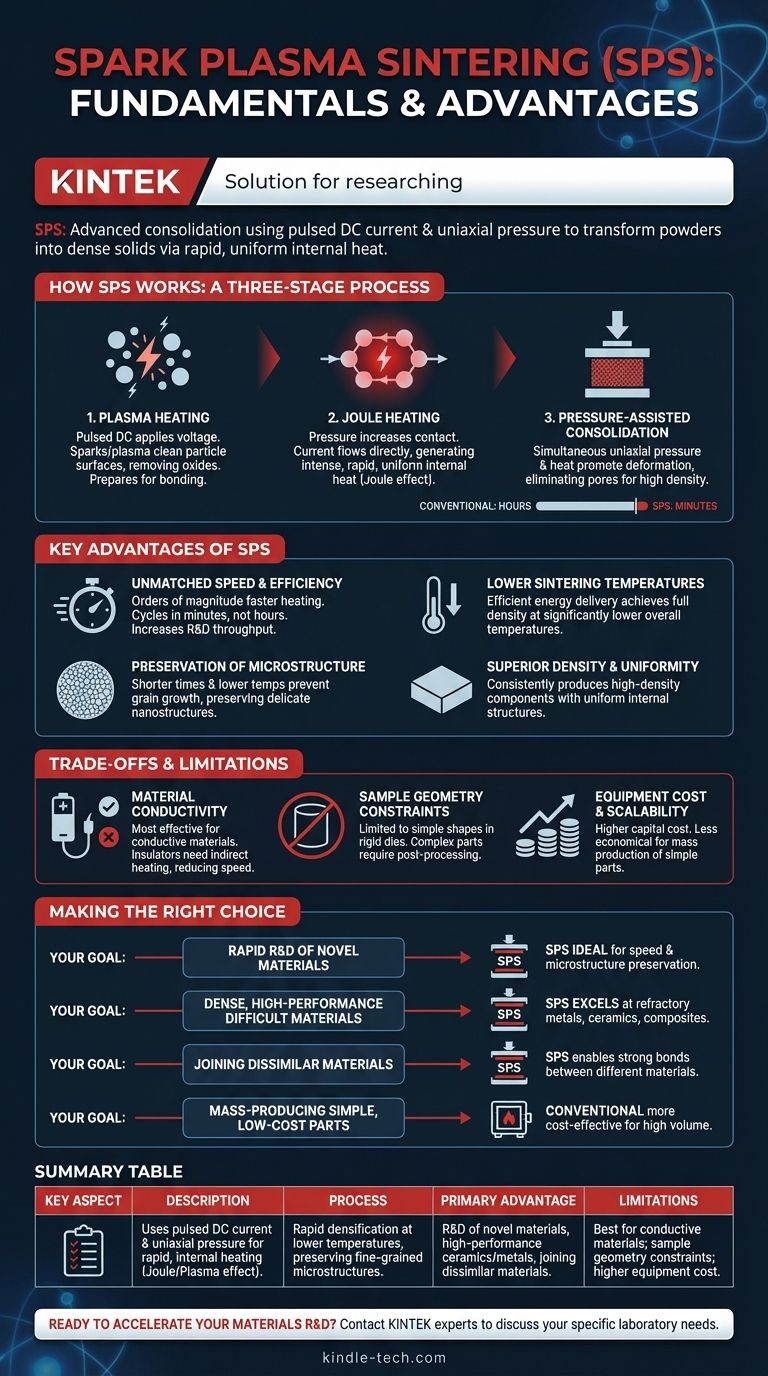

Come funziona la sinterizzazione al plasma a scintilla: un processo in tre fasi

Il processo SPS è straordinariamente veloce, spesso completando in pochi minuti ciò che richiederebbe ore a un forno convenzionale. Questa efficienza è ottenuta attraverso una sequenza unica di fenomeni fisici.

Fase 1: Riscaldamento al plasma

Inizialmente, le particelle di polvere sono solo leggermente a contatto. Quando viene applicata la tensione DC pulsata, può creare scintille o una scarica di plasma negli spazi microscopici tra le particelle.

Questo stato iniziale di plasma è cruciale per pulire le superfici delle particelle di polvere rimuovendo gas assorbiti e strati di ossido, il che le prepara per una migliore adesione.

Fase 2: Riscaldamento Joule

Man mano che viene applicata pressione e le particelle iniziano a fare un contatto migliore, la corrente elettrica fluisce direttamente attraverso il percorso conduttivo che creano.

Questo genera calore intenso, rapido e uniforme in tutto il materiale tramite l'effetto Joule—lo stesso principio che riscalda l'elemento in una stufa elettrica. Questo riscaldamento interno è il meccanismo dominante responsabile dell'incredibile velocità del processo.

Fase 3: Consolidamento assistito dalla pressione

Contemporaneamente al riscaldamento, viene applicata una forte pressione uniassiale. Questa forza completa l'alta temperatura promuovendo la deformazione plastica delle particelle di polvere.

La combinazione di calore e pressione elimina rapidamente i pori tra le particelle, costringendole a fondersi insieme e a formare un componente finale a bassa porosità e altamente denso.

I principali vantaggi del metodo SPS

Il meccanismo unico dell'SPS offre diversi vantaggi distinti rispetto alla sinterizzazione tradizionale basata su forno, rendendolo uno strumento critico per la scienza dei materiali avanzati.

Velocità ed efficienza ineguagliabili

Il riscaldamento diretto e interno consente velocità di riscaldamento che sono ordini di grandezza più veloci rispetto ai forni convenzionali. I cicli di sinterizzazione sono ridotti da molte ore a pochi minuti, aumentando drasticamente la produttività di ricerca e sviluppo.

Temperature di sinterizzazione più basse

Poiché l'energia viene erogata in modo così efficiente, la temperatura complessiva richiesta per raggiungere la piena densità è spesso di diverse centinaia di gradi inferiore rispetto ai processi convenzionali.

Preservazione della microstruttura

La combinazione di temperature più basse e tempi più brevi è il vantaggio più significativo dell'SPS. Previene la crescita indesiderata di grani microscopici all'interno del materiale, consentendo agli scienziati di preservare strutture delicate o su scala nanometrica che conferiscono a un materiale le sue proprietà uniche.

Densità e uniformità superiori

Il processo produce costantemente componenti con densità molto elevata e una struttura interna uniforme, il che è fondamentale per ottenere prestazioni meccaniche e fisiche prevedibili.

Comprendere i compromessi e le limitazioni

Sebbene potente, l'SPS non è una soluzione universale. Una valutazione oggettiva richiede la comprensione dei suoi vincoli pratici.

Il ruolo della conduttività del materiale

Il meccanismo primario dell'SPS si basa sul passaggio di corrente elettrica attraverso la polvere. Il processo è più efficace per materiali conduttivi o semiconduttivi come metalli e molte ceramiche.

Sebbene le polveri isolanti possano essere sinterizzate, richiedono una matrice conduttiva (tipicamente grafite) per riscaldarle indirettamente, il che può diminuire alcuni dei vantaggi di velocità e uniformità.

Vincoli sulla geometria del campione

L'SPS viene tipicamente eseguito in matrici semplici e rigide, il più delle volte cilindriche. Ciò limita la forma "as-sintered" del pezzo finale. Le geometrie complesse richiedono una significativa post-elaborazione e lavorazione.

Costo dell'attrezzatura e scalabilità

I sistemi SPS sono altamente specializzati e comportano un costo di capitale più elevato rispetto alla maggior parte dei forni convenzionali. Ciò può renderli meno economici per la produzione di massa di componenti semplici e poco costosi dove i metodi tradizionali sono sufficienti.

Fare la scelta giusta per il tuo obiettivo

La scelta del metodo di sinterizzazione giusto dipende interamente dal tuo materiale, dai requisiti di prestazione e dagli obiettivi di produzione.

- Se il tuo obiettivo principale è la rapida ricerca e sviluppo di nuovi materiali: l'SPS è la scelta ideale grazie alla sua velocità e alla sua ineguagliabile capacità di preservare le nanostrutture e le fasi uniche che stai progettando.

- Se il tuo obiettivo principale è creare componenti densi e ad alte prestazioni da materiali difficili da sinterizzare: l'SPS eccelle nel consolidare metalli refrattari, ceramiche avanzate e compositi che non riescono a densificarsi correttamente con i metodi convenzionali.

- Se il tuo obiettivo principale è unire materiali dissimili (ad esempio, metallo-ceramica): l'SPS offre capacità uniche per creare legami forti e affidabili tra materiali che altrimenti sarebbero difficili o impossibili da saldare insieme.

- Se il tuo obiettivo principale è la produzione di massa di pezzi semplici e a basso costo: le operazioni di pressatura e sinterizzazione convenzionali sono probabilmente la soluzione più economica per applicazioni ad alto volume e meno esigenti.

In definitiva, la sinterizzazione al plasma a scintilla è uno strumento trasformativo che consente la creazione di materiali avanzati fornendo un controllo preciso sulla densità e sulla microstruttura a velocità che i metodi convenzionali non possono eguagliare.

Tabella riassuntiva:

| Aspetto chiave | Descrizione |

|---|---|

| Processo | Utilizza corrente DC pulsata e pressione uniassiale per un riscaldamento rapido e interno (effetto Joule/Plasma). |

| Vantaggio principale | Densificazione rapida a temperature più basse, preservando microstrutture a grana fine. |

| Ideale per | R&S di nuovi materiali, ceramiche/metalli ad alte prestazioni, unione di materiali dissimili. |

| Limitazioni | Migliore per materiali conduttivi; vincoli sulla geometria del campione; costo dell'attrezzatura più elevato. |

Pronto ad accelerare la tua ricerca e sviluppo sui materiali con un controllo preciso sulla densità e sulla microstruttura?

KINTEK è specializzata in attrezzature da laboratorio avanzate, comprese soluzioni per la sinterizzazione e il consolidamento dei materiali. La nostra esperienza può aiutarti a sfruttare tecnologie come la sinterizzazione al plasma a scintilla per sviluppare materiali di nuova generazione in modo più rapido ed efficiente.

Contatta i nostri esperti oggi stesso per discutere come possiamo supportare le esigenze e gli obiettivi specifici del tuo laboratorio.

Guida Visiva

Prodotti correlati

- Fornace per Sinterizzazione a Plasma di Scintilla Fornace SPS

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Fornace di Grafittizzazione Continua Sottovuoto di Grafite

- Fornace a Tubo Rotante a Lavoro Continuo Sottovuoto Fornace a Tubo Rotante

Domande frequenti

- Cos'è il materiale in fase vapore? Ottieni una sinterizzazione più veloce e densa con la tecnologia SPS

- L'alluminio può essere sinterizzato? Superare la barriera dell'ossido per parti complesse e leggere

- Qual è il processo SPS della sinterizzazione a plasma scintillante? Una guida alla densificazione rapida a bassa temperatura

- Quali sono i parametri per la sinterizzazione al plasma a scintilla? Controllo di velocità, pressione e temperatura

- Qual è la differenza tra pressa a caldo e SPS? Scegli il metodo di sinterizzazione giusto per il tuo laboratorio