In sostanza, le proprietà finali di un film sottile sono determinate da tre fattori fondamentali: il substrato su cui è posizionato, il materiale che viene depositato e il metodo e i parametri di deposizione specifici utilizzati per crearlo. Questi elementi interagiscono per controllare tutto, dalla durabilità e trasparenza del film alla sua conducibilità elettrica.

Il punto chiave è che le proprietà dei film sottili non sono casuali; sono meticolosamente ingegnerizzate. Comprendendo e controllando l'interazione tra il substrato, il materiale sorgente e il processo di deposizione, è possibile adattare con precisione un film per soddisfare requisiti applicativi specifici e complessi.

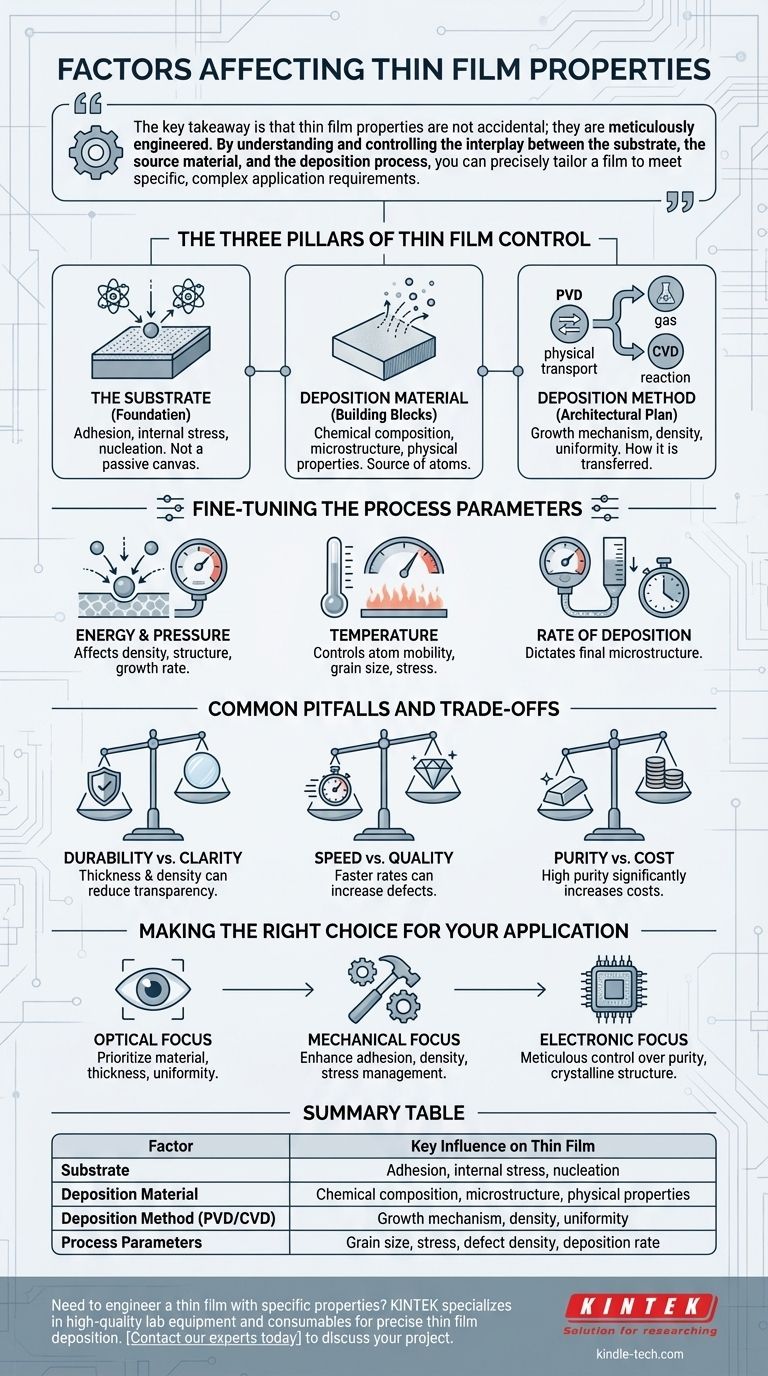

I Tre Pilastri del Controllo dei Film Sottili

Ogni film sottile è il risultato di un processo attentamente controllato. Il risultato finale è dettato da una serie di scelte fondamentali che influenzano la struttura del film a livello atomico.

1. Il Substrato: La Fondazione del Film

Il substrato è la superficie su cui il film viene fatto crescere e le sue proprietà sono fondamentali. Non è una tela passiva.

La natura chimica e la topografia del substrato influenzano direttamente il modo in cui si formano i primi strati del film, un processo noto come nucleazione. L'adesione e la sollecitazione interna di un film dipendono fortemente dall'energia di legame tra il substrato e il materiale depositato.

2. Il Materiale di Deposizione: I Blocchi Costruttivi

La scelta del materiale target definisce fondamentalmente le potenziali proprietà del film. Questo materiale è la sorgente da cui atomi o molecole vengono trasferiti al substrato.

Sia che si utilizzi lo sputtering, l'evaporazione o la deposizione chimica da fase vapore, la composizione di questo materiale sorgente detta direttamente la composizione chimica finale, la microstruttura e le proprietà fisiche del film.

3. Il Metodo di Deposizione: Il Piano Architettonico

La tecnica utilizzata per depositare il film è forse il fattore più influente, poiché controlla come il materiale viene trasferito e assemblato sul substrato.

Le due famiglie principali di deposizione sono la Deposizione Fisica da Fase Vapore (PVD) e la Deposizione Chimica da Fase Vapore (CVD). I metodi PVD, come lo sputtering, trasportano fisicamente atomi da un target al substrato. La CVD utilizza gas precursori che reagiscono sulla superficie del substrato per formare il film.

La scelta tra questi metodi è determinata dalle proprietà desiderate del film, dallo spessore e dalla natura del substrato stesso.

Regolazione Fine dei Parametri di Processo

All'interno di qualsiasi metodo di deposizione scelto, una serie di parametri di processo funge da manopole di regolazione fine. Queste variabili consentono un controllo preciso sulla crescita del film e sulle sue caratteristiche finali.

Il Ruolo dell'Energia e della Pressione

L'energia delle specie incidenti (gli atomi che arrivano al substrato) e la pressione di lavoro della camera influenzano significativamente la densità e la struttura del film. Un'energia più elevata può portare a film più densi e durevoli, mentre la pressione può influenzare la velocità di crescita e l'uniformità.

L'Impatto della Temperatura

La temperatura del substrato è un parametro critico che controlla la mobilità degli atomi una volta che atterrano sulla superficie. La regolazione della temperatura influenza la dimensione dei grani del film, la struttura cristallina e la sollecitazione interna, che a sua volta influisce sulle sue proprietà meccaniche e ottiche.

Il Tasso di Deposizione

Anche il tasso di impatto, ovvero la velocità con cui il materiale viene depositato, svolge un ruolo cruciale. Questo tasso, in combinazione con la temperatura e la pressione, detta la microstruttura finale del film.

Errori Comuni e Compromessi

Ottenere una specifica proprietà del film sottile spesso comporta il bilanciamento di fattori contrastanti. È raro ottimizzare una caratteristica senza influenzarne un'altra.

Durabilità vs. Chiarezza Ottica

Aumentare la durabilità meccanica o la resistenza ai graffi di un film spesso richiede un film più denso e spesso. Tuttavia, l'aumento dello spessore o della densità può influire negativamente sulla trasparenza ottica o introdurre sollecitazioni indesiderate, alterandone le prestazioni nelle applicazioni fotoniche.

Velocità di Deposizione vs. Qualità del Film

Una velocità di deposizione più rapida potrebbe essere desiderabile per l'efficienza produttiva, ma può portare a una struttura del film più disordinata o porosa. Una deposizione più lenta e controllata generalmente produce film di qualità superiore con uniformità migliore e meno difetti, ma a costi più elevati e tempi di lavorazione più lunghi.

Purezza del Materiale vs. Costo

Sebbene un materiale target di elevata purezza sia essenziale per ottenere proprietà elettroniche o ottiche prevedibili, può aumentare significativamente i costi. Per applicazioni meccaniche o decorative meno sensibili, un materiale di purezza inferiore può essere un compromesso perfettamente accettabile ed economicamente vantaggioso.

Fare la Scelta Giusta per la Tua Applicazione

In definitiva, i fattori che si privilegiano dipendono interamente dall'uso previsto del film sottile. I requisiti della tua applicazione dovrebbero guidare ogni decisione nel processo di deposizione.

- Se la tua attenzione principale è sulle prestazioni ottiche: Dai la priorità alla selezione del materiale di deposizione e al controllo preciso dello spessore e dell'uniformità del film.

- Se la tua attenzione principale è sulla durabilità meccanica: Concentrati sul miglioramento dell'adesione al substrato, sull'aumento della densità del film tramite deposizione energetica e sulla gestione delle sollecitazioni interne tramite il controllo della temperatura.

- Se la tua attenzione principale sono le proprietà elettroniche: La purezza del materiale target e il controllo meticoloso della microstruttura cristallina del film sono i fattori più critici.

Controllando sistematicamente questi fattori fondamentali, è possibile ingegnerizzare film sottili per soddisfare anche i criteri di prestazione più esigenti.

Tabella Riassuntiva:

| Fattore | Influenza Chiave sul Film Sottile |

|---|---|

| Substrato | Adesione, sollecitazione interna, nucleazione |

| Materiale di Deposizione | Composizione chimica, microstruttura, proprietà fisiche |

| Metodo di Deposizione (PVD/CVD) | Meccanismo di crescita, densità, uniformità |

| Parametri di Processo | Dimensione dei grani, sollecitazione, densità dei difetti, velocità di deposizione |

Hai bisogno di ingegnerizzare un film sottile con proprietà specifiche?

La strumentazione giusta è fondamentale per controllare i fattori discussi in questo articolo. KINTEK è specializzata in apparecchiature da laboratorio e materiali di consumo di alta qualità per una deposizione precisa di film sottili. Indipendentemente dal fatto che la tua applicazione richieda una chiarezza ottica superiore, una durabilità meccanica o proprietà elettroniche specifiche, le nostre soluzioni ti aiutano a ottenere risultati coerenti e affidabili.

Contatta oggi stesso i nostri esperti per discutere i requisiti del tuo progetto e scoprire come KINTEK può supportare l'innovazione dei film sottili del tuo laboratorio.

Guida Visiva

Prodotti correlati

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Fornace a Tubo CVD a Camera Divisa con Stazione Sottovuoto Sistema di Deposizione Chimica da Vapore Attrezzatura Macchina

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Sterilizzatore Spaziale al Perossido di Idrogeno VHP H2O2

- Strumento di setacciatura elettromagnetica tridimensionale

Domande frequenti

- In cosa differiscono PECVD e CVD? Una guida alla scelta del processo di deposizione di film sottili più adatto

- Perché il PECVD utilizza comunemente l'ingresso di potenza RF? Per la deposizione di film sottili di precisione a bassa temperatura

- Come la potenza RF crea il plasma? Ottieni un plasma stabile e ad alta densità per le tue applicazioni

- Qual è il principio della deposizione chimica da vapore assistita da plasma? Ottenere la deposizione di film sottili a bassa temperatura

- Quali sono i vantaggi del PECVD? Consente la deposizione di film sottili di alta qualità a bassa temperatura