In sintesi, la crescita di un film sottile è governata da tre fattori fondamentali: la natura della superficie del substrato, le proprietà del materiale che viene depositato e l'energia e la velocità con cui tale materiale arriva. Questi elementi interagiscono in una complessa danza di termodinamica e cinetica, dettando tutto, dalla formazione iniziale del film alla sua microstruttura finale e alle proprietà fisiche.

La qualità e la struttura di un film sottile non sono casuali. Sono il risultato diretto di una competizione tra la tendenza degli atomi in arrivo a legarsi con il substrato e la loro tendenza a legarsi tra loro, il tutto sotto l'influenza di condizioni di processo come temperatura e pressione.

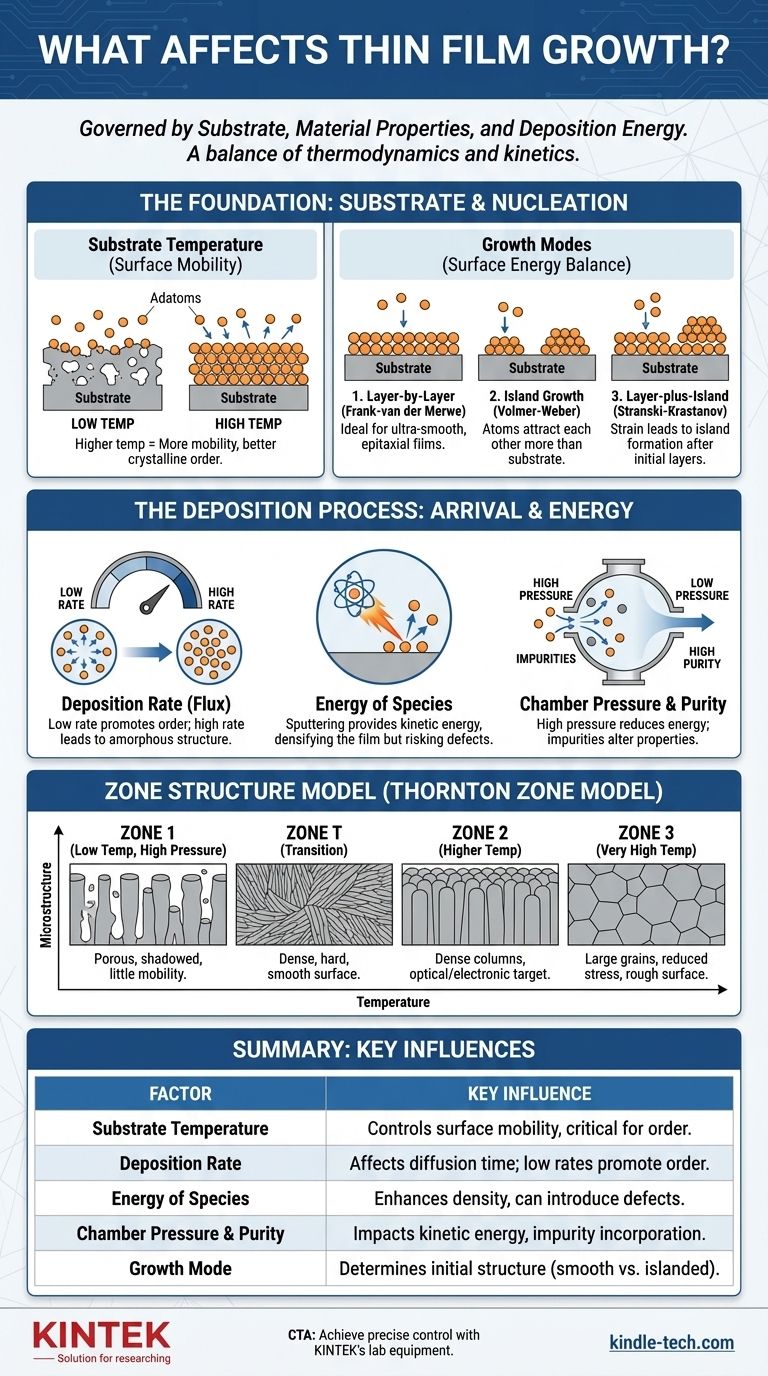

Le Fondamenta: Il Substrato e la Nucleazione Iniziale

Il processo di crescita del film sottile inizia nel momento in cui i primi atomi, o "adatomi", atterrano sul substrato. L'interazione a questa interfaccia è l'evento più critico, che prepara il terreno per tutta la crescita successiva.

Il Ruolo della Temperatura del Substrato

La temperatura del substrato è un controllo diretto per la mobilità superficiale. Una temperatura più elevata fornisce più energia termica agli adatom in arrivo, consentendo loro di muoversi sulla superficie per distanze maggiori prima di bloccarsi in posizione. Questa mobilità è cruciale per la formazione di strutture ordinate e cristalline.

L'Equilibrio delle Energie Superficiali

Il modo in cui gli atomi si raggruppano inizialmente sulla superficie è determinato dall'equilibrio tra l'energia superficiale del materiale del film, l'energia superficiale del substrato e l'energia dell'interfaccia tra di essi. Questo equilibrio detta una delle tre modalità di crescita principali.

Frank-van der Merwe (Strato per Strato)

Questa modalità si verifica quando gli adatom sono attratti più fortemente dal substrato che tra loro. Il materiale "bagna" la superficie, formando un monostrato bidimensionale completo prima che un secondo strato inizi a formarsi. Questo è l'ideale per creare film epitassiali ultra-lisci.

Volmer-Weber (Crescita ad Isole)

Al contrario, questa modalità si verifica quando gli adatom sono attratti più fortemente tra loro che dal substrato. Gli atomi in arrivo si raggruppano rapidamente, formando distinte isole tridimensionali che alla fine crescono e si fondono per formare un film continuo.

Stranski-Krastanov (Strato più Isole)

Questa è una modalità ibrida che inizia con la crescita strato per strato. Dopo che uno o più monostrati completi sono formati, la tensione accumulata all'interno del film rende energeticamente favorevole per la crescita successiva passare alla formazione di isole.

Il Processo di Deposizione: Controllo dell'Arrivo e dell'Energia

Oltre al substrato, il metodo utilizzato per trasportare il materiale – come la sputtering, l'evaporazione o la deposizione chimica da vapore – fornisce le leve principali per controllare la struttura finale del film.

Tasso di Deposizione

Il tasso di deposizione (o flusso) determina la velocità con cui gli atomi arrivano sulla superficie. Un basso tasso di deposizione dà agli adatom più tempo per diffondersi e trovare siti a bassa energia, promuovendo l'ordine cristallino. Un tasso molto elevato può "seppellire" gli atomi prima che abbiano il tempo di muoversi, spesso risultando in una struttura amorfa o scarsamente ordinata.

Energia delle Specie Depositate

Tecniche come la sputtering non solo consegnano atomi; li consegnano con una significativa energia cinetica. Questa energia può aumentare la mobilità superficiale, dislocare atomi debolmente legati e densificare il film man mano che cresce. Tuttavia, un'energia eccessiva può anche introdurre difetti e stress di compressione.

Pressione e Purezza della Camera

La pressione della camera di deposizione influisce sul percorso libero medio degli atomi che viaggiano dalla sorgente al substrato. Una maggiore pressione del gas di fondo può portare a collisioni che riducono l'energia cinetica degli atomi all'arrivo. Inoltre, le impurità nella camera (come acqua o ossigeno) possono essere incorporate nel film, alterandone drasticamente le proprietà.

Comprendere i Compromessi: Il Modello della Struttura a Zone

Un potente quadro per comprendere l'interazione di questi fattori è il Modello delle Zone di Thornton (Modello TSZ). Esso mappa la microstruttura del film risultante a due parametri chiave: la temperatura del substrato e la pressione del gas di sputtering.

Zona 1: Strutture Porose

A basse temperature, gli adatom hanno una mobilità superficiale molto bassa e si attaccano dove atterrano. Questo crea una struttura colonnare porosa con vuoti significativi, poiché i punti alti sul film in crescita ombreggiano le valli dal flusso in arrivo.

Zona T: Grani Densi e Fibrosi

All'aumentare della temperatura, la diffusione superficiale inizia a superare l'effetto di ombreggiamento. Questa zona "T" o di transizione è caratterizzata da una struttura densa di grani fibrosi con confini strettamente impacchettati, spesso producendo un film duro con una superficie liscia.

Zona 2: Colonne Densely Impacchettate

A temperature più elevate, la diffusione superficiale diventa significativa. Il film cresce come grani colonnari densamente impacchettati che si estendono attraverso lo spessore del film. Questo è spesso l'obiettivo per molte applicazioni ottiche ed elettroniche.

Zona 3: Grani Grandi ed Equiassici

A temperature molto elevate (tipicamente oltre la metà del punto di fusione del materiale del film), sia la diffusione superficiale che quella di massa sono attive. I grani colonnari iniziali ricristallizzano in grani equiassici tridimensionali più grandi, il che può ridurre lo stress ma anche aumentare la rugosità superficiale.

Fare la Scelta Giusta per il Tuo Obiettivo

Controllare la crescita del film sottile significa manipolare intenzionalmente questi fattori per ottenere una microstruttura specifica e le proprietà del materiale desiderate.

- Se il tuo obiettivo primario è un film epitassiale altamente ordinato: Utilizza un'alta temperatura del substrato, un tasso di deposizione molto basso e un ambiente di ultra-alto vuoto su un substrato con reticolo corrispondente.

- Se il tuo obiettivo primario è un rivestimento duro e denso: Punta all'intervallo di temperatura della Zona T o della bassa Zona 2, utilizzando un processo come la sputtering per fornire un po' di energia cinetica per la densificazione.

- Se il tuo obiettivo primario è la deposizione ad alta velocità per una semplice barriera: Un processo a bassa temperatura e alta velocità può essere sufficiente, anche se si traduce in una struttura della Zona 1 meno ordinata.

In definitiva, padroneggiare la crescita dei film sottili significa comprendere e controllare il panorama energetico su cui è costruito il tuo film.

Tabella Riepilogativa:

| Fattore | Influenza Chiave sulla Crescita del Film |

|---|---|

| Temperatura del Substrato | Controlla la mobilità superficiale degli atomi, critica per l'ordine cristallino. |

| Tasso di Deposizione | Influenza il tempo di diffusione degli atomi; bassi tassi promuovono strutture ordinate. |

| Energia delle Specie Depositate | Aumenta la densità ma può introdurre difetti; chiave nella sputtering. |

| Pressione e Purezza della Camera | Influisce sull'energia cinetica e sull'incorporazione di impurità. |

| Modalità di Crescita (es. Strato per Strato) | Determina la struttura iniziale del film (liscio vs. a isole). |

Pronto a ottenere un controllo preciso sul tuo processo di deposizione di film sottili? L'attrezzatura da laboratorio giusta è fondamentale per manipolare questi fattori critici di crescita. Noi di KINTEK siamo specializzati nella fornitura di sistemi di sputtering ad alte prestazioni, sorgenti di evaporazione e reattori CVD progettati per offrire il controllo preciso della temperatura, i tassi di deposizione e le condizioni energetiche che la tua ricerca richiede. Lascia che i nostri esperti ti aiutino a selezionare la soluzione ideale per far crescere film sottili di alta qualità e uniformi per la tua applicazione specifica, dagli strati epitassiali per l'elettronica ai rivestimenti duri e densi.

Contatta oggi i nostri specialisti di film sottili per discutere i requisiti del tuo progetto e ottimizzare il tuo processo di deposizione.

Guida Visiva

Prodotti correlati

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Fornace a Tubo CVD a Camera Divisa con Stazione Sottovuoto Sistema di Deposizione Chimica da Vapore Attrezzatura Macchina

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Sterilizzatore Spaziale al Perossido di Idrogeno VHP H2O2

- Liofilizzatore da Laboratorio ad Alte Prestazioni

Domande frequenti

- Quali sono i metodi per preparare il grafene? Sintesi Top-Down vs. Bottom-Up spiegate

- Come vengono rivestiti gli utensili con il diamante? Ottieni durezza superiore e basso attrito per i tuoi utensili

- Quali sono le applicazioni future dei film sottili? Alimentare l'elettronica di prossima generazione, l'energia e la biomedicina

- Perché il processo di protezione con flusso di azoto è essenziale durante il raffreddamento CVD? Garantire la qualità e la purezza del grafene

- Qual è il processo di deposizione di rivestimenti? Una guida passo-passo all'ingegneria dei film sottili

- Qual è il metodo di deposizione chimica da vapore (CVD) per la crescita dei diamanti? Scopri la sintesi di carbonio di precisione

- Cos'è un processo di deposizione fisica da vapore? Una guida ai rivestimenti a film sottile ad alte prestazioni

- Qual è la necessità di utilizzare un pulitore ad ultrasuoni con acetone ed etanolo prima dello sputtering di M42? Perché è vitale